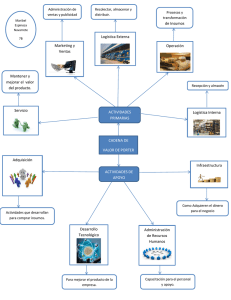

Fabricación, almacén y logística

Anuncio