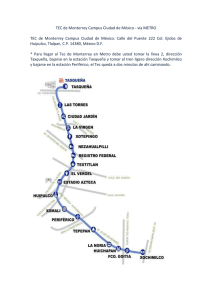

Julio-Diciembre - Campus Puebla

Anuncio