6.4. Termoformado (thermoforming)

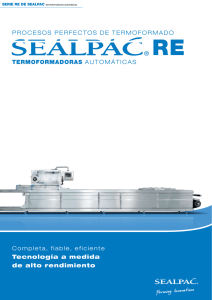

Anuncio

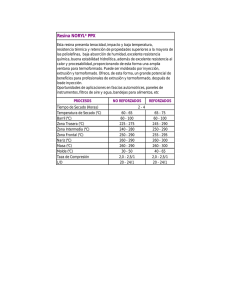

6.4. Termoformado (thermoforming) 6.4.0. Introducción • Material de partida: filmes o chapas (0,1-12mm) de termoplásticos. • El proceso consiste en calentar el material para reblandecerlo y deformarlo (por efecto de gas a presión, de vacío, o de émbolo) para que adopte la forma de un molde formero de única cara (en principio), que además produce el enfriamiento. Posteriormente, corte y apilado. • Calentamiento hasta meseta elastomérica. Si material semicristalino, hay que superar Tfc y para que Treblandecimiento>Tfc, es necesario muy alto Mw: • Problema en semicristalinos: alineación de cristalitas y tensiones residuales. De los materiales con alta cristalinidad sólo se termoforman las poliolefinas. • Ejemplos de aplicación: o Mediante vacío sobre molde negativo. o Mediante vacío contra molde positivo. Problema por rápido contacto con el molde: menor homogeneidad de espesores y deformación a menor temperatura. GRPB Transparencias de clase. 6.4 Termoformado. 1 de 5 o Termoformado positivo asistido con aire a presión y vacío. Solución al problema de contacto demasiado rápido con el molde. o Empleo de pistón. o Empleo de varios moldes. o Termoformado de dos láminas gemelas: GRPB Transparencias de clase. 6.4 Termoformado. 2 de 5 • Esquema de tren de termoformado (caso de lámina de partida continua): 6.4.1a. Variables del proceso 1) Material de partida en termoformado: necesidad de un material deformable pero no excesivamente: trabajo dentro de la meseta elástomérica [esto mismo ocurre en extrusión y soplado de filmes y en moldeo por soplado]. En el caso de materiales semicristalinos: deben presentar resistencia del fundido, esto es, una meseta elastomérica por encima de la temperatura de fusión cristalina Tfc. Necesidad de Mw suficientemente alto. 2) Velocidad del proceso: conveniencia de deformación rápida de la lámina antes de tocar las paredes del molde, para mayor homogeneidad del espesor y por productividad. GRPB Transparencias de clase. 6.4 Termoformado. 3 de 5 3) Temperatura de la lámina: Generalmente calentamiento mediante radiación IR. Para reducir anisotropía inicial del material si ha sido estirado unidireccionalmente: calentamiento a temperatura suficientemente alta. La temperatura no debe ser excesiva para no superar la meseta elastomérica y para que no se degrade el polímero. 4) Temperatura del molde: En el caso general interesa moldes fríos y que el material se deforme antes de entrar en contacto. De este modo el enfriamiento es más rápido y mayor la productividad (puede no ser posible si hay cavidades profundas, para no producir excesiva orientación molecular con partes enfriadas demasiado rápido). Problema de post-cristalización: el enfriamiento de materiales semicristalinos debe ser suficientemente lento para que se alcance cristalinidad de equilibrio. Si no se ha alcanzado, un calentamiento posterior suficiente produce post-cristalización y contracción. Problema de envejecimiento físico: material enfriado muy rápidamente Î poco envejecido, más deformable y mayor contracción posterior (diferida). 6.4.1b. Tensiones residuales y orientación molecular • Tensiones residuales: inducidas por enfriamiento diferencial de diferentes partes y por las tensiones desarrolladas por efecto de la memoria del material. • El alineamiento de las cadenas en las regiones amorfas vitrificadas produce la propensión del material a deformarse cuanto se recaliente cerca de Tg (las cadenas alineadas en las zonas amorfas tienden a ovillarse). 6.4.2. Moldes • • Materiales: o Poliéster o epoxi reforzados con fibras para series cortas. o Aluminio o acero para series largas o Nylon, goma o madera para pistones. Características generales: o Taladros para evacuar aire entre lámina y molde. o Refrigeración y control de temperatura mediante circulación de líquido en conductos internos en el caso de moldes metálicos. o Reducido coste (en comparación con moldes para inyección). 6.4.3. Aplicaciones • Técnica competitiva frente a moldeo por inyección para: o Formas grandes. GRPB Transparencias de clase. 6.4 Termoformado. 4 de 5 o Envases de pared delgada. o Productos de series cortas. Blisters y tarrinas de PVC a) Recipientes de pared delgada: vasos, tarrinas, envases… Materiales típicos: PS, HIPS, PET. Cargas de TiO2 para color blanco sanitario. b) Envases tipo ampolla (blister): Material típico: PVC, con plastificante (semirrígido). c) Pieles flexibles: calzados, tapicerías, salpicaderos de automóviles, etc. d) Piezas y componentes: paneles para electrodomésticos, bañeras, claraboyas, puertas, etc. Materiales típicos: ABS, PP+GF, PMMA, PC… e) Piezas huecas, conductos y recipientes de grandes dimensiones: termoformado de dos mitades + soldadas. Material típico: HDPE. Carcasa de equipo de dentista y componente de PC GRPB Transparencias de clase. 6.4 Termoformado. 5 de 5