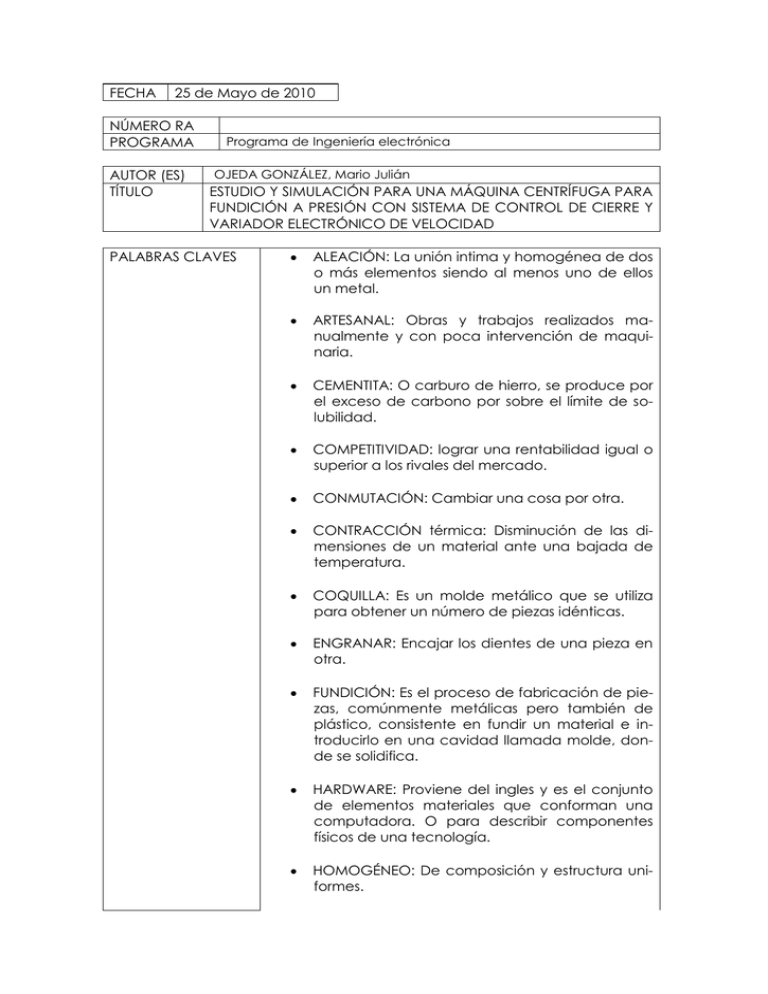

FECHA 25 de Mayo de 2010 NÚMERO RA PROGRAMA AUTOR

Anuncio