Diseño Integrado con Realimentación Robusta de Estados vía

Anuncio

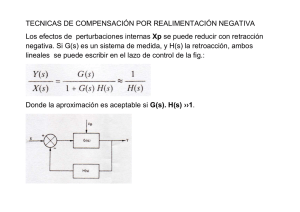

174 IEEE LATIN AMERICA TRANSACTIONS, VOL. 2, NO. 3, SEPTEMBER 2004 Diseño Integrado con Realimentación Robusta de Estados vía Desigualdades Lineales Matriciales O. Pérez, P. Vega, W. Colmenares, Member, IEEE y M. Francisco Resumen—La idea del diseño integrado se fundamenta en la posibilidad de diseñar procesos con criterios de optimización, incorporando condiciones que garanticen un buen desempeño dinámico del sistema en las primeras etapas del diseño. De esta forma se obtienen, tanto los parámetros de la planta como los del controlador de forma simultánea. En este trabajo se presenta una metodología que permite realizar el diseño optimizado de una planta no lineal con restricciones de operación no lineales, calculando simultáneamente un control por realimentación de estado que garantiza que el sistema controlado presenta una serie de características de estabilidad, ubicación de sus polos y rechazo a las perturbaciones. Se considera además, la existencia de incertidumbre paramétrica lo que conlleva a la obtención de las ganancias robustas de realimentación. La idea se basa en una optimización con dos consideraciones fundamentales. En la primera, se tiene un proceso clásico de optimización no lineal donde en cada iteración se calculan parámetros del proceso basándose en las restricciones estáticas. En la segunda se calculan los controladores (si existen) para la linealización de la planta en cada punto de operación calculado. De esta forma las condiciones dinámicas impuestas al controlador pasan a ser restricciones implícitas del problema de optimización no lineal. La metodología se utiliza en el diseño de un sistema hidráulico controlado por una ley de realimentación de estados, incorporando una condición integral en el lazo de control, para obtener condiciones de error iguales a cero ante señales de referencia de valores constantes. Al final se presentan algunos resultados y simulaciones de la respuesta del sistema no lineal, donde se aprecia la influencia de las condiciones dinámicas sobre el sistema diseñado. Palabras claves—Diseño de procesos, optimización no lineal, desigualdades lineales matriciales, incertidumbre paramétrica, controlador robusto, realimentación de estados.* I. INTRODUCCIÓN E l diseño clásico de los procesos, en general, persigue la determinación de las condiciones de operación de cada una de las unidades de proceso y de las dimensiones que se requieren para lograr un objetivo de producción. Los ingenieros de procesos determinan las estructuras necesarias, * Este trabajo ha sido financiado parcialmente por el CICYT proyecto DPI2000-0665-C02-02, por el DID-USB y FONACIT, proyecto S12001000708. Omar Pérez L. y Williams R. Colmenares M. pertenecen al Departamento de Procesos y Sistemas de la Universidad Simón Bolívar, Venezuela. (e-mail: operez/[email protected]). Pastora Vega C. y Mario Francisco S. pertenecen al Departamento de Informática y Automática de la Universidad de Salamanca, España. (e-mail: pvega/[email protected] las condiciones de operación y calculan los parámetros físicos de la planta. El objetivo general se asocia a la optimización económica, evaluando las diferentas alternativas posibles. En esta etapa no se da mucha importancia a condiciones de controlabilidad dinámica del proceso o a los sistemas de control que deben implementarse para el funcionamiento correcto de la planta. Para mejorar este proceso, se ha introducido el concepto de diseño integrado de sistemas. La idea del diseño integrado de procesos con sus sistemas de control persigue la obtención de plantas que funcionen de forma óptima, para lo cual es necesario que sus características dinámicas se garanticen ante diversas situaciones y que condiciones tales como respuestas temporales adecuadas, buen rechazo a perturbaciones externas y robustez, se mantengan a pesar de las variaciones y los efectos ambientales a los que están sometidos todos los procesos en la vida real. El concepto de controlabilidad se relaciona con el mejor comportamiento que se puede obtener al controlar un proceso, siendo ésta una propiedad intrínseca del propio proceso. Los primeros en introducir ideas de controlabilidad en el diseño fueron Nishida y sus colaboradores [1]-[2]. En [3] se define por primera vez la controlabilidad de una red de intercambiadores de calor y en [4] se presenta para el mismo sistema un estudio dirigido a la compensación entre su controlabilidad y su coste económico. En [5] se proporciona una visión industrial sobre la necesidad de integrar el diseño y el control de sistemas que ya había sido planteada en [6] y reforzada en [7]. Durante muchos años, investigadores han dedicado buena parte de sus esfuerzos hacia el mejoramiento del diseño de procesos bajo estas perspectivas. En [8] se introducen indicadores de la sensibilidad del lazo cerrado y el número de condición de un sistema. En [9] se analiza el problema de selección de la estructura de control, con un problema de programación lineal mixta entera. Algunas aplicaciones recientes sobre diseño de procesos se presentan en [10], donde se estudia la influencia de la controlabilidad de plantas en lazo cerrado, definiendo alguna medida útil de controlabilidad y el coste de explotación, así como en [11] se muestra el trabajo de diseño integrado sobre una planta de control de pH. En los últimos años la utilización de las desigualdades lineales matriciales se ha empezado a tomar en cuenta para el diseño de sistemas de control. El elevado poder computacional que se ha alcanzado recientemente y la aparición de poderosos algoritmos de optimización convexa han contribuido fuertemente a la popularidad de las desigualdades lineales matriciales LMIs. En este trabajo se muestra una metodología para el diseño LÓPEZ et al.: INTEGRATED SYSTEM'S DESIGN WITH 175 integrado de procesos, considerando una estrategia de control por realimentación de estados, optimizando parámetros de diseño y operación de la planta y tomando en cuenta condiciones tipo desigualdades lineales matriciales LMI para el desempeño del sistema a lazo cerrado, en las que se incorpora incertidumbre en el modelo, dándole así robustez al diseño del controlador. II. DESIGUALDADES LINEALES MATRICIALES Una desigualdad lineal matricial [12] es una restricción de la forma: F ( x ) F0 x1 F1 x 2 F2 " x N F N 0 (1) donde donde x Rn es el vector de estados del sistemas, u Rm es el vector de entradas, w Rq es el vector de perturbaciones y y Rp es el vector de salidas medibles del sistema. A, B, B1, C son matrices constantes de dimensiones apropiadas. Para un sistema lineal de este tipo se pueden imponer restricciones tipo LMI para garantizar condiciones en la operación de la planta a lazo cerrado, considerando un esquema de control por realimentación de los estados. Entre estas condiciones nos interesan las siguientes. B. Estabilidad asintótica Para el sistema (3) se define una ley de control por realimentación de estados de la forma u = Kx, con lo que se obtiene la condición de estabilidad asintótica [15@: x x1 , x 2 , " , x N es un vector de escalares desconocidos (variables de optimización o de decisión). F0 , F1 , " , F N son matrices simétricas conocidas. `< 0´ indica la condición de “negativa definida”, es decir, que el mayor autovalor de F ( x ) es negativo. Una LMI define un problema convexo sobre la variable x. La convexidad tiene una importante consecuencia, debido a que en la mayoría de los casos la condición que define F(x) no tiene solución analítica. Si esto ocurre, este problema se puede resolver numéricamente con la garantía de encontrar una solución, si existe alguna. Un sistema basado en múltiples LMIs puede ser considerado como un conjunto de LMIs simples, como en el caso: ­ F1 ( x ) 0 ° F ( x) 0 ° 2 ® # ° °¯FK ( x ) 0 (2) que equivale a F ( x ) : diag F1 ( x ), F2 ( x ),", FK ( x ) 0 , donde diag F1 ( x ), F2 ( x ),", FK ( x ) representa una matriz por bloques, cuya diagonal está compuesta por F1 ( x ), F2 ( x ),", FK ( x ) . Observe que la convexidad del problema se conserva cuando se tienen múltiples desigualdades lineales matriciales. AP+PAT+ BR +RTBT < 0 que representa un problema convexo en P>0 y R, que puede resolverse de forma simple con herramientas de programación convexa. Para este problema la ganancia de realimentación 1 está dada por K=RP- . Esta definición de la ganancia se aplica a todas las condiciones LMI que se presentan en este trabajo. Con estos resultados [15], la expresión de estabilidad asintótica puede expresarse como una desigualdad lineal matricial como la que se muestra a continuación, donde se debe encontrar matrices P>0 y R tal que la siguiente LMI sea factible. §P ¨¨ ©0 ­ x ® ¯y Ax Bu B1 w Cx (3) 0 · ¸!0 AP PA BR RT B T ¸¹ (5) T C. Ubicación de polos Tal como aparecen en [16], es posible obtener condiciones que permitan modificar el comportamiento temporal de las respuestas de los sistemas, garantizando la ubicación de los polos a lazo cerrado en regiones del plano S, como se señala a continuación. 9Condición de eje imaginario desplazado D0 Para garantizar que los polos del sistema con realimentación de estados se encuentren a la izquierda del eje imaginario desplazado D0, se debe cumplir la existencia de matrices P > 0 y R tal que la siguiente condición sea factible: III. CONDICIONES LMI PARA REALIMENTACIÓN DE ESTADOS A. Introducción Múltiples condiciones para el análisis y diseño de sistemas de control se han desarrollado utilizando LMIs [13]-[14]. Para resolver el problema de diseño integrado con realimentación de los estados, se plantea la utilización de una serie de condiciones tipo LMI, basadas en la descripción de una planta lineal e invariante en el tiempo en variables de estado, dada por: (4) AP+PAT+BR+RTBT+2D0P < 0 (6) 9Condición de cono centrado en el origen con ángulo T Para que los polos del sistema a lazo cerrado se encuentren en la región del semiplano izquierdo definida por un cono centrado en el origen, con un ángulo T, se deben encontrar matrices P > 0 y R tal que la siguiente expresión sea factible para un ángulo T dado: § senT AP PAT BR R T B T ¨ ¨ cosT AP PAT BR R T B T © cosT AP PAT BR R T B T senT AP PAT BR R T B T <0 ·¸ ¸¹ (7) 176 IEEE LATIN AMERICA TRANSACTIONS, VOL. 2, NO. 3, SEPTEMBER 2004 D. Rechazo a perturbación con norma Hf Dado el sistema (3), si se desea que el sistema a lazo cerrado cumpla con que la norma Hf de la función de transferencia de la perturbación sea menor que un valor dado por Jd , tal como se muestra en la expresión (8), Gd (s ) f < Jd (8) entonces se deben encontrar matrices P > 0 y R tal que la LMI (9) sea factible: realimentación de estados, lo cual es equivalente a u j < u , entonces la condición de acotamiento de la entrada al sistema está dada por [17]: § P ¨ ¨ R © RT · ¸ <0 J u I ¸¹ 1 (12) Restricciones en el valor de la salida: Para el caso de que las restricciones se impongan sobre los 2 § AP PA BR R B J d B1 B1 ¨ ¨ CP © T T T T PC · ¸ < 0 (9) I ¸¹ T E. Limites en las variables Cuando se utiliza la realimentación de estados, generalmente no se toman en cuenta condiciones asociadas a la operación de los sistemas, como lo pueden ser los valores máximos permitidos para algunas variables dentro del proceso, tales como valores de las señales de entrada (actuadores) y de las señales de salida (sensores). En [17] se presentan condiciones para introducir estas restricciones en el problema de la realimentación de estados. Condición de elipsoide inicial mínima: El comportamiento de un sistema lineal esta asociado a su condición inicial o el valor que tengan sus estados en un instante t=t0. Bajo esta óptica y teniendo en cuenta la definición de estabilidad asintótica en el sentido de Lyapunov, los valores de los estados tienden a decrecer en el tiempo. Para confinar los futuros valores de los estados después de la condición inicial x0, se debe cumplir que: x0TP-1x0 < J (10) expresión que define una elipsoide, donde P es la misma que la que aparece en la condición (5). Esto implica que los futuros estados del sistema pertenecerán a una región definida por una elipsoide. Con esto en mente se puede decir, tal como aparece en [17], que la condición que garantiza la ubicación de los valores futuros de los estados en una elipsoide está dada por § P ¨ T 1 ¨x J © 0 x 0J 1 · ¸ <0 J 1 I ¸¹ (11) La condición anterior define la elipsoide dentro de la cual se moverán los futuros valores de los estados cuando se utilizan las condiciones de estabilidad asintótica. Para garantizar valores reducidos de las variables de estado, se debe formular un problema que intente minimizar dicha región, minimizando J-1. Restricciones en el valor de la entrada: Si se imponen restricciones respecto a los máximos valores de cada una de las entradas de un sistema con control por valores de las salidas del sistema, que es y i < y entonces la condición que garantiza el acotamiento de los valores de la salida esta dada por [17]: § P ¨ ¨ C © CT · ¸ <0 J 1 yI ¸¹ (13) En los dos casos anteriores se observa que aparece la variable J-1 del problema de la elipsoide inicial, que como ha sido indicado, debe ser minimizada para garantizar una región lo más reducida posible. IV. INCORPORACIÓN DE LAS DESIGUALDADES LINEALES MATRICIALES EN EL PROBLEMA DE DISEÑO INTEGRADO A. Introducción al problema de diseño integrado En el diseño de procesos, el factor económico representa un factor importante que delimita muchas de las condiciones que influyen en las decisiones que se toman en cuenta para obtener resultados que se puedan considerar apropiados. Ahora bien, no es el factor económico el único componente que define la operabilidad de un proceso o sistema. Existen una serie de aspectos que necesariamente deben ser contemplados, como por ejemplo, la elasticidad que se refiere a la habilidad del proceso para tolerar condiciones adversas tales como perturbaciones o variación en los parámetros, o la flexibilidad que se refiere a la capacidad estructural y operativa del proceso para mantenerse funcionando con la mejor característica cuando las condiciones operativas corresponden a un rango de condiciones de diseño, o la controlabilidad, la confiabilidad, el impacto ambiental, etc. Por todo esto se dice que el problema a resolver es multi-objetivo. Estos problemas se caracterizan por no poseer una única solución. En efecto, se arriba a un conjunto mínimo de soluciones no dominadas. Por lo tanto, decidir entre las mismas, lleva implícita la preferencia subjetiva del diseñador respecto de los objetivos. Una característica muy importante a tener en cuenta respecto a los objetivos a plantear en la tarea de diseño, se refiere a su facilidad de ser representados (o modelados) matemáticamente. Si bien existen objetivos expresables como funciones matemáticas (ya sean continuas, discontinuas o discretas), existen aquellos que no pueden ser representados bajo esta perspectiva. Este trabajo se centra en aquellos objetivos que sí se pueden representar mediante funciones LÓPEZ et al.: INTEGRATED SYSTEM'S DESIGN WITH matemáticas y el problema de diseño se define mediante un modelo de optimización con restricciones. Dentro de este contexto, el problema completo podría ser formulado desde el punto de vista de la programación matemática como uno de optimización múltiple objetivo, que se presenta como: Optimizar { f1(x), f2(x),....,fN(x) } Sujeto a h( x ) = 0 g (x ) > 0 donde las funciones f1(x), f2(x),.....,fN(x) representan las N funciones objetivos a optimizar (minimizar o maximizar). Las funciones h(x) expresan generalmente, las restricciones correspondientes a los balances de materia y energía y las restricciones g(x) expresan zonas de operación factible, por ejemplo composiciones positivas, temperaturas positivas, restricciones propias del proceso, etc. El vector x comprende variables o parámetros de operación y variables estructurales. Una simplificación que se suele adoptar consiste en expresar todos los objetivos en una única medida, que generalmente es económica. Obviamente, este enfoque, además de ser una simplificación, no siempre es posible. B. Planteamiento del problema de diseño integrado En el problema que se plantea, se desea incorporar condiciones dinámicas en este proceso de diseño, de forma de obtener una solución óptima que defina las características físicas del proceso y que simultáneamente cumpla con condiciones dinámicas que puedan garantizar un comportamiento adecuado del sistema durante su operación. Estas condiciones dinámicas son incluidas mediante desigualdades lineales matriciales. Las desigualdades lineales matriciales están restringidas para ser utilizadas sobre sistemas lineales. Como es bien sabido, la mayoría de los sistemas presentan características no-lineales, por lo que la utilización de las LMIs en el problema de diseño de las plantas, debe basarse en la linealización del modelo del sistema. Esta operación siempre sacrifica información del modelo, pero da la posibilidad de utilizar una gran cantidad de resultados existentes, que se basan en las LMIs [12]-[14], [16]. En el procedimiento planteado en este trabajo, se realiza una optimización en dos etapas, una de las cuales resuelve el problema no lineal estático, considerando el modelo y ciertas restricciones de operación del proceso, y una lineal, donde se utiliza el modelo linealizado para resolver condiciones lineales multiobjetivo tipo LMI, que garantizan ciertas características dinámicas del sistema controlado, vía realimentación de estados. Para lograr la integración del diseño clásico no-lineal de la planta, con las condiciones lineales tipo LMI, se plantea el siguiente procedimiento para el problema de optimización: n Se define el problema de optimización del diseño de la planta, estableciendo una función objetivo y considerando su modelo no-lineal, para definir un punto de operación en estado estacionario, las cotas de 177 los valores del sistema y las restricciones lineales y no lineales del proceso. o En cada iteración del problema de optimización nolineal, se toman los últimos valores calculados y se realiza la linealización del modelo alrededor del punto de operación. p Con el sistema linealizado (A,B,C) se resuelve el problema basado en las desigualdades lineales matriciales que se plantee en cada caso. La solución del problema lineal basado en LMIs se transmite al optimizador no-lineal del diseño de la planta, para que en función de lo ocurrido tome las acciones correspondientes para seguir buscando un resultado óptimo. La información transmitida indica la existencia o no de una solución del problema con LMIs, es decir, la existencia de las ganancias de realimentación de estados que cumplen las condiciones dinámicas impuestas, así como el valor que señala lo buena que es la solución (si existe) o lo alejado que está de ella (si no existe). De esta forma el problema lineal, es visto por el optimizador no lineal, como una restricción adicional que se cumple o se viola. q Este proceso se realiza iterativamente hasta obtener los valores óptimos del diseño xopt en el optimizador nolineal. Es importante señalar que el optimizador no lineal gobierna el proceso de búsqueda de los valores óptimos de diseño. En cada iteración este optimizador calcula una planta candidato. Para esa planta linealizada se verifica la existencia de un control por realimentación de estados. Si existe, se dan por satisfechas las restricciones dinámicas (cálculo del controlador) y si no, se informa al optimizador no lineal de que esta restricción no es satisfecha y por lo tanto que ese punto no es factible. Observe que el algoritmo busca una solución local. En el proceso de búsqueda de una solución, al alcanzar un posible mínimo local siguiendo el gradiente, el optimizador no lineal hace modificaciones importantes sobre los valores encontrados (da saltos) para examinar la existencia de mejores soluciones en otra región del espacio factible. Este algoritmo es implementado con la rutina estándar de Matlab1 para optimización no lineal y para la etapa de control, las funciones de desigualdades lineales matriciales (LMI Toolbox1). V. ROBUSTEZ DEL CONTROLADOR Como ya ha sido señalado, en cada iteración del optimizador no-lineal, se debe realizar la linealización del modelo del proceso alrededor del punto de operación que se haya calculado en ese momento, para resolver el problema lineal asociado a las restricciones LMI. Esta operación de linealización representa una pérdida de información del sistema original, pero permite incorporar condiciones de diseño poderosas, que no se podrían utilizar en el problema no-lineal. 1 Inc. MATLAB, LMI Toolbox, son marcas registradas de The Matlab Works, 178 IEEE LATIN AMERICA TRANSACTIONS, VOL. 2, NO. 3, SEPTEMBER 2004 La linealización es un procedimiento común en algunos cálculos de controladores de sistemas no-lineales. En [18], [19], [20] se utiliza la incertidumbre como elemento para compensar la pérdida de la información que se deriva de la linealización del modelo. Con esta idea se puede calcular un controlador para un conjunto de modelos lineales del proceso considerando incertidumbre, esperando que el controlador obtenido garantice un mejor comportamiento del sistema no lineal a lazo cerrado. Este sería un controlador robusto para el sistema lineal y podría considerarse un controlador menos conservador para el sistema no-lineal. Para obtener el conjunto de modelos que se utilizan en el cálculo del controlador, se linealiza el modelo no lineal alrededor de los puntos de operación extremos que se consideren en cada caso o tomando en cuenta los valores extremos de los parámetros inciertos del modelo. Estos puntos se obtienen haciendo todas las combinaciones posibles de los valores extremos de cada parámetro incierto [18]. Entonces, si hay L parámetros inciertos, cuyos valores extremos son conocidos, esto es: min D1 < D1 < max D1 min D2 < D2 < max D2 min D3 < D3 < max D3 # Fig. 1. Sistema Hidráulico B. Modelo matemático del proceso Para este sistema, haciendo un balance de masas se obtienen las siguientes ecuaciones diferenciales: S1 dh1 dt q in q1 S2 dh2 dt q1 qd q2 donde para las válvulas se tiene la relación: min DL < DL < max DL q1 k1a1 h1 h2 , q2 k 2 a 2 h2 L se generan 2 sistemas lineales vértices de la región poliédrica de incertidumbre. La solución del problema se fundamenta en la obtención de una solución única para el sistema linealizado con condiciones tipo LMI para todos los vértices generados, tal como aparece en [21]. Si esto ocurre el controlador robusto que funciona para todos los puntos o valores extremos estaría dado por K=RP-1 y como cualquier punto dentro de la región poliédrica definida por dichos vértices puede representarse como una combinación lineal de los mismo, esta ganancia hace que todos los modelos dentro de esa región de incertidumbre presente las mismas características definidas para el problema lineal. y las entradas (de control y perturbación) al sistema son dadas por las relaciones: fd / 8 k1, k2 son las constantes de las válvulas y a1, a2 son sus aperturas. fd es el flujo de la perturbación y qd es la forma como esta influye sobre el nivel del segundo tanque. S1 y S2 son las superficies de los depósitos 1 y 2, h1 y h2 son los respectivos niveles. Sustituyendo estas relaciones se obtienen las ecuaciones no lineales del proceso: S1 dh1 dt q in k1a1 h1 h2 S2 dh2 dt k1a1 h1 h2 VI. EJEMPLO: PROCESO HIDRÁULICO A. Descripción del proceso Para probar el diseño tal como se ha planteado, se utiliza un sistema dinámico constituido por dos depósitos, como se muestra en la fig. 1, que se desea dimensionar. Los depósitos están conectados entre si a través de sus bases, existiendo un flujo de alimentación en el depósito 1 que es considerado como la señal de control u(t) = qin(t), y otro flujo sobre el depósito 2, que es considerado como una perturbación fd(t). Las válvulas v1 y v2 son de apertura variable. El objetivo final del sistema es controlar el nivel del tanque 2, manipulando el flujo de entrada qin. u(t ) , qd q in fd k 2 a 2 h2 8 C. Restricciones de operación Para este sistema se imponen restricciones sobre el tiempo de residencia del líquido dentro de cada depósito, dado por: Depósito1: V1 q1 S1 h1 k1a1 h1 h2 Depósito 2: t Tr1 Tr1k1a1 h1 h2 s1h1 d 0 LÓPEZ et al.: INTEGRATED SYSTEM'S DESIGN WITH V2 q2 S 2 h2 k 2 a 2 h2 t Tr2 Tr2 k 2 a 2 s2 179 TABLA I MATRICES VÉRTICES DE LA INCERTIDUMBRE CONSIDERADA EN EL DISEÑO h2 d 0 donde Tr1 y Tr2 son los tiempos de residencia de cada depósito. Por condiciones en el modelo y para garantizar flujos positivos, que no generen raíces negativas, se impone que h1 ! h2. D. Condiciones para la optimización El problema que se resuelve se fundamenta en la obtención de los parámetros del proceso que minimicen sus dimensiones y que cumplan ciertas condiciones dinámicas durante su operación, con el esquema de control indicado. Para ello se plantea la siguiente función objetivo: f(x) = O1*(R1)2+O2*(R2)2+O3*(h1)2+O4*(h2)2 (14) donde R1 y R2 (residuos) corresponden a los valores de las ecuaciones del proceso en estado estacionario, que se pretenden hacer cero para garantizar que el modelo se cumple. También se desea minimizar las alturas de los depósitos y calcular los valores óptimos de las aperturas de las válvulas. Para el modelo del sistema y las condiciones de operación se conocen los siguientes parámetros: k1 = k2 = 2 Modelo Lineal 1 (A1,B1,C1) Modelo Lineal 2 (A2,B2,C2) u(t)=2 h1+'h1 h2+'h2 Modelo Lineal 3 (A3,B3,C3) u(t)=2 h1+'h1 h2'h2 Modelo Lineal 4 (A4,B4,C4) u(t)=2 h1'h1 h2+'h u(t)=2 h1'h1 h2'h2 con lo que se obtienen los sistemas que deben utilizarse para resolver simultáneamente las condiciones lineales tipo LMI en el problema propuesto, de forma de garantizar robustez del controlador. Queda claro que bajo esta premisa, es posible considerar variaciones sobre cualquier parámetro del modelo y considerar sus extremos como se hizo con los valores del punto de operación. VII. ESQUEMA DE CONTROL POR REALIMENTACIÓN DE ESTADOS MÁS CONTROL INTEGRAL Para realizar el diseño tal como ha sido presentado, en la etapa lineal basada en LMIs, se utiliza una ley por realimentación de estados más control integral. Ella presenta la estructura mostrada en la fig. 2. Este esquema tiene la ventaja de poder garantizar una condición de desempeño ante perturbaciones estacionarias, en la cual el sistema puede realizar un seguimiento de la señal de referencia sin error. Esto representa una condición más interesante que la que se obtiene por realimentación simple de los estados. Tr2 = Tr2 = 2 u(t) = 2 0% a1 100% 0% a2 100% S1 = S2 = 2 E. Incertidumbre en el modelo del proceso Para el caso del sistema hidráulico se considera incertidumbre en las dos variables de estado. Como en cada iteración estos valores cambian, se define la incertidumbre como un porcentaje sobre el valor de cada variable de estado. De esta forma se tiene que la incertidumbre sobre h1 es de U% y sobre h2 es V%. Si se definen esos rangos como: U% de h1 = 'h1 V% de h2 = 'h2 entonces se tiene: h1'h1 < h1 < h1+'h1 h2'h2 < h2 < h2+'h2 Fig. 2. Esquema de control por realimentación de estados más control integral Como en la linealización se debe definir el vector inicial de estados y la entrada nominal, se debe repetir el proceso de linealización 4 veces. Para cada uno se realiza la linealización con los siguientes valores: Para el esquema se tiene que el sistema linealizado a lazo cerrado queda definido por las siguientes ecuaciones diferenciales: x ( t ) A B K x (t ) ª«10º» r (t ) B1d (t ) ¬ ¼ y (t ) C x (t ) (15) (16) 180 IEEE LATIN AMERICA TRANSACTIONS, VOL. 2, NO. 3, SEPTEMBER 2004 TABLA II RESULTADOS DE LA OPTIMIZACIÓN CON ESTABILIDAD, ELIPSOIDE MÍNIMA, ENTRADA ACOTADA, SALIDA ACOTADA E INCERTIDUMBRE. donde el vector de estados está dado por: x (t ) ª x (t ) º « x (t )» ¬ n1 ¼ (17) y las matrices del sistema a lazo cerrado pasan a ser: A ª A « C ¬ 0º 0»¼ B ªBº «0» ¬ ¼ C >C 0@ B1 ª B1 º «0» ¬ ¼ En la expresión (17) aparece el nuevo vector de estados del sistema presentado en la figura 2, donde se observan los estados originales de la planta y un nuevo estado que resulta de la incorporación de un integrador asociado a la señal de error resultante de la diferencia entre la referencia y el valor de la salida del sistema, con lo que se pretende asegurar un seguimiento de la señal de referencia que permita eliminar el error del sistema ante valores constantes de la misma. El nuevo vector de ganancias de realimentación está dado por: K >K k n1 @ Residuo R1 -0.000000005247 Residuo R2 0.0000000030953 Altura h1 4.6663 Altura h2 3.0950 Apertura a1 79.77% Apertura a2 56.84% Ganancia K1 -0.1182 Ganancia K2 -0.1789 Ganancia K3 0.0499 Con estos valores obtenidos para los parámetros de la planta y las ganancias de realimentación, se simula la respuesta del sistema no lineal a lazo cerrado ante una señal de referencia tipo salto. En la fig. 3 se presenta la respuesta temporal y en la fig. 4 se tiene la señal de control u que genera dicha respuesta. Entonces en función de las matrices originales del sistema se pueden aplicar las condiciones LMI mostradas, considerando las matrices del sistema extendido. Para probar diferentes diseños, se impusieron condiciones multiobjetivo sobre el sistema linealizado, considerando incertidumbre en el modelo. A continuación se presentan los resultados en dos casos, uno impone condiciones de estabilidad y cota de las variables de entrada y salida, y otro resuelve un problema multiobjetivos, adicionando ubicación de polos y rechazo a perturbaciones. VIII. RESULTADOS DEL DISEÑO Fig. 3. Respuesta del sistema a lazo cerrado ante un cambio en la señal de referencia tipo salto A. Diseño con condición de estabilidad con incertidumbre en las variables de estado h1 y h2 Para este caso, se presentan los resultados cuando se considera simultáneamente la condición de estabilidad, elipsoide inicial mínima, entrada acotada u =2, salida acotada en y =0.5h2 e incertidumbre del 10% en h1 y 6% en h2. El valor de la cota de entrada surge de la consideración de que el máximo valor de entrada en el sistema no lineal es u=4, por lo que la máxima variación de u sobre el sistema linealizado solo es 2. Para la salida, como es un valor a ser optimizado que varía durante el proceso de cálculo, se toma como máximo valor de la altura del depósito 2, el 50% del valor óptimo de la altura de operación h2. En la tabla II se presentan los resultados obtenidos bajo estas condiciones. Fig. 4. Señal de control para la respuesta de la fig. 3 Para evaluar el comportamiento del sistema, se grafica la respuesta temporal ante una señal de perturbación tipo salto en el flujo fd que aparece sobre el segundo depósito, aplicada en t=300 seg. La respuesta temporal y la señal de LÓPEZ et al.: INTEGRATED SYSTEM'S DESIGN WITH control obtenidas se presentan en la fig. 5 y fig. 6 respectivamente. 181 El sistema no lineal a lazo cerrado se simula ante cambios en la señal de referencia tipo salto. La respuesta temporal se presenta en la fig. 7. La señal de control u asociada a dicha respuesta se muestra en la fig. 8. Fig.5. Respuesta del sistema no lineal ante una perturbación en el segundo deposito Fig. 7. Respuesta del sistema a lazo cerrado ante un cambio en la señal de referencia tipo salto Fig. 6. Señal de control para la respuesta de la fig. 5 B. Diseño con ubicación de polos, rechazo a perturbaciones e incertidumbre En este caso se imponen para el problema lineal que los polos del sistema a lazo cerrado se encuentren a la izquierda del eje imaginario desplazado D0 = 0.03, en un cono centrado en el origen con un ángulo T=S/4 y se garantice un rechazo a perturbación medido por la norma Hf<Jd=0.8. Adicionalmente se imponen la condición de elipsoide mínima, entrada acotada u =2 y salida acotada en y =0.5h2. Para la linealización se considera incertidumbre del 10% en el valor de h1 y del 5% en el valor de h2. Los resultados obtenidos para este diseño se presentan en la tabla III. Fig. 8. Señal de control para la respuesta de la fig. 7 Igual que en el primer diseño, se grafica la respuesta temporal ante una señal de perturbación tipo salto en el flujo fd que aparece sobre el segundo deposito, aplicada en t=200 seg. La respuesta temporal y la señal de control obtenidas se presentan en la fig. 9 y fig. 10 respectivamente. TABLA III RESULTADOS DE LA OPTIMIZACIÓN CON UBICACIÓN DE POLOS, RECHAZO A PERTURBACIONES E INCERTIDUMBRE Residuo R1 -0.0000000002820 Residuo R2 0.000000002671 Altura h1 2.6218 Altura h2 1.3730 Apertura a1 89.48% Apertura a2 85.34% Ganancia K1 -0.3063 Ganancia K2 -0.5079 Ganancia K3 0.0770 Fig. 9. Respuesta del sistema no lineal ante una perturbación en el segundo deposito 182 IEEE LATIN AMERICA TRANSACTIONS, VOL. 2, NO. 3, SEPTEMBER 2004 [2] [3] [4] [5] [6] [7] Fig. 10. Señal de control para la respuesta de la fig. 9. [8] IX. CONCLUSIONES En este trabajo se presenta un enfoque al Diseño Integrado de Sistemas, que se basa en desigualdades lineales matriciales, para el cálculo de las restricciones dinámicas del problema. Tal como se evidencia en los diseños mostrados, se satisfacen no sólo condiciones mínimas de desempeño dinámico como estabilidad, sino que se aseguran otras especificaciones tales como ubicación de polos y rechazo de perturbaciones. La posibilidad de acotar el valor de la entrada a la planta u y la salida y, ha resultado ser una condición importante, debido a que en los procesos reales estos valores tienen saturaciones en su rango de operación que generalmente en el diseño por realimentación de estados no son tomados en cuenta. De esta forma los valores de las ganancias de realimentación se ajustan a las condiciones de operación del proceso. Aunque las condiciones basadas en las desigualdades lineales matriciales se cumplen estrictamente para el sistema linealizado alrededor del punto de operación, la incorporación de la incertidumbre sobre el modelo lineal permite calcular un controlador que funcione mejor sobre el sistema no-lineal cuando se opera alejado del punto de operación señalado. Es posible igualmente considerar incertidumbre en cualquier parámetro de la planta, lo que en los sistemas reales son condiciones que aparecen con bastante frecuencia. El diseño tal como ha sido planteado en este trabajo se resuelve con funciones de optimización no lineales estándar y de programación semidefinida. La solución del problema de optimización, depende fuertemente del punto inicial que se escoja y por ello es fundamental la escogencia de un punto inicial adecuado en el problema de optimización no lineal. Para el ejemplo presentado en este trabajo los tiempos promedio de cálculo fueron del orden de pocos minutos. El problema puede extenderse con otras combinaciones de las condiciones tipo LMI, como por ejemplo condiciones de rechazo de la perturbación con otras normas, y con otros esquemas de control. También es posible tomar en cuenta las condiciones mostradas en este trabajo, pero para sistemas discretos. X. REFERENCIAS [1] N. Nishida, A. Ichikawa, “Synthesis of optimal process systems by a gradient method”, Ind. Eng. Chem. Proc. Des. Dev., vol. 14, pp. 236242, 1975. [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] N. Nishida, Y. A. Lui, A. Ichikawa, “Studies in chemical process design and synthesis II. Optimal synthesis of dynamic process systems with uncertainty”, AiChE J., vol. 22, pp. 539-549, 1976. D. F. Marselle, M. Morari, D.F. Rudd, “Design of resilient processing plants. II. Design and control of energy management systems”, Chem. Eng. Sci., vol. 37, nº 2, pp. 259-270, 1982. B. Linnhoff, E. Kotjabasakis, “Downstream paths for operable process design”, Chem. Eng. Progress, vol. 82, pp. 23-28, 1986. R. E. Sheffield, “Integrate process and control system design”, Chemical Engineering Progress, vol. 88, nº 10, pp. 30-35, 1992. J. D. Perkins, L. T. Narraway, G. W. Barton, “Interactions between process design and process control: economic analysis of process dynamics”, Journal of Process Control, vol. 1, nº 5, pp 243-250, 1991. M. Morari, “Effect of design on the controllability of chemical plants”, IFAC Workshop on Interactions Between Process Design amd Process Control, Pergamon Press, pp. 3-16, 1992. M. L. Luyben, C. A. Floudas, “Analyzing the interaction of design and control –1. A multiobjetive framework and application to binary distillation synthesis”, Comp. Chem. Eng., vol. 18, nº 10, pp. 933-969, 1994. L. Narraway, J. D. Perkins, “Selection of process control structure based on economics”, Computers Chem. Engng., vol. 18, Suplement 1, pp. S511-S515, 1994. G. Gutiérrez, P. Vega, “Influencia del diseño de las plantas en la controlabilidad en lazo cerrado y en el coste de explotación de las mismas”, Memorias de II Conferencia Internacional de Control Automático en Ahorro de Energía, CONAI’98, La Habana, Cuba, 1998. A. Gil, P. Vega, M. Francisco, “Integrated design of pH processes”, International Conference of Modelling, Identification and Control, Austria, pp. 226-229, 2001. S. Boyd, L. El Ghaoui, E. Feron, V. Balakrishnan, “Linear Matrix Inequalities in Systems and Control Theory", SIAM Studies in Applied Mathematics, vol. 15, 1994. Y. Y. Cao, Y. X. Sun, “Static output feedback simultaneous stabilization: ILMI approach”. Int. J. Control, vol. 70, nº 5, pp. 803814, 1998. P. Gahinet, P. Apkarian, “An LMI-based parametrization of all H controllers with applications", Proceedings of the 32nd IEEE Conference on Decision and Control, vol. 1, pp. 656-661, 1993. D. Arzelier, J. Bernussou, G. Garcia, “Pole assignment of linear uncertain systems in a sector via Lyapunov type approach”, IEEE Transactions on Automatic Control, vol. 38, nº 7, pp.1128-1132, 1993. C. Scherer, P. Gahinet, M. Chilali, “Multiobjective output-feedback control via LMI optimization", IEEE Transactions on Automatic Control, vol. 42, nº 7, pp. 896-911, 1997. M. Khotare, V. Balakrishnan, M. Morari, “Robust constrained model predictive control using linear matrix inequalities”, Automatica, vol. 32, nº 10, pp. 1361-1379, 1996. O. Pérez, W. Colmenares, E. Granado, K. Garrido, “Robust multimodel control of a neutralization process", Proceedings of the 4th. IEEE International Conference on Electronics, Circuits and Systems, vol. 03, El Cairo, Egipto, pp. 1355-1359, 1997. W. Colmenares, E. Granado, O. Pérez, F. Tadeo, “Robust multimodel control of a pH process", Proceedings of the II World Automation Congress, Anchorage, Alaska, pp. ISIAC 008.1-008.8, 1998. F. Tadeo, O. Pérez, T. Álvarez, “Control of Neutralization Processes by Robust Loopshaping”, IEEE Transaction on Control Systems Technology, vol. 08, nº 2, pp. 236-246, 2000. J. Bernussou, J. C. Geromel, P. L. Peres, “A linear programming oriented procedure for quadratic stabilization of uncertain systems”, System and Control Letters, vol. 13, nº 1, pp. 65-72, 1989.