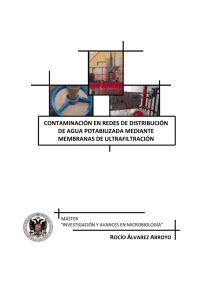

1. introducción

Anuncio