informe final convenio 161 amva-udea

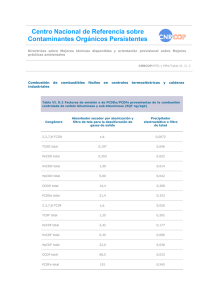

Anuncio