a modo de introducción

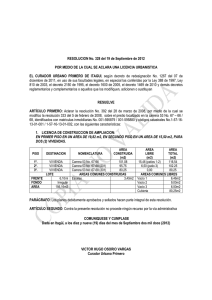

Anuncio