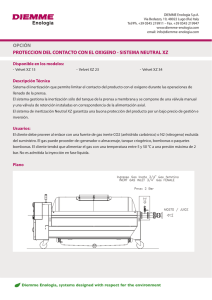

Sistema de Control en un Proceso de Inertización

Anuncio