- Ninguna Categoria

Universidad Tecnològica de Querètaro

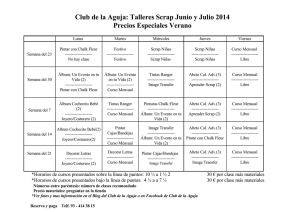

Anuncio

Universidad Tecnològica de Querètaro Firmado digitalmente por Universidad Tecnològica de Querètaro Nombre de reconocimiento (DN): cn=Universidad Tecnològica de Querètaro, o=UTEQ, ou=UTEQ, [email protected], c=MX Fecha: 2015.01.15 18:26:22 -06'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del proyecto Reciclaje de los desechos plásticos (scrap y colada) en el área de inyección, utilizando la metodología 5s´s. Empresa GRAMMER AUTOMOTIVE PUEBLA S.A DE C.V Memoria que como parte de los requisitos para obtener el título de: TÉCNICO SUPERIOR UNIVERSITARIO EN PROCESOS INDUSTRIALES ÁREA PLÁSTICOS Presenta Diego Eduardo Lugo Castro. Asesor de la UTEQ Asesor de la organización M. en I. Alejandro Garay Cruces Ing. Adrián Pérez Miranda Santiago de Querétaro, Qro. Enero del 2015 Resumen Este proyecto está enfocado al establecimiento de un proceso para el control y reúso del scrap y coladas en el área de inyección plástica utilizando la metodología 5s´s (Seleccionar, Ordenar, Limpiar, Estandarizar y Mantener), con este sistema se establecerá un proceso eficiente, reduciendo las pérdidas de dinero y cambiar la forma de trabajar del personal operativo. Los materiales deben ser separados con el fin de evitar daños en las piezas de plástico. El lograr hacer cambiar la cultura respecto al orden, limpieza y constancia. Además de hacerles ver que la utilidad de un producto puede ser mayor aun después de salir defectuosa y puede generar ganancias si se sabe enfocar a una metodología que sea constante y permanente. Esta es la función de este proyecto dar el ejemplo y eliminar los errores que se cometían y prevenir los que posiblemente se cometerán, se contó con un gran apoyo de parte de la empresa pero también de muchas oposiciones a este proyecto, pero se logró estandarizarle y lograr dar el ejemplo y controlar la cantidad de desechos, además de cambiar la cultura laborar que se tenía. (5s´s, Reciclaje, Tesis). 2 Description: The name of my company is Grammer Automotive. It is a company focused on the plastic injection process. It is a very big company. The machine we have there is a Kruse Maffeeí. My boss is Ángel Huerta. He is short and thin. He is bald. He has small, brown eyes. He is strict, very funny, and thorough. Diego Eduardo Lugo Castro. 3 Dedicatorias. Este proyecto está dedicado principalmente a mi difunto abuelo Adalberto Castro Amador a mis padres Delia Castro y Fidel Lugo, mis hermanos, tíos, amigos de la universidad que estuvieron junto a mí en la estadía y las personas que contribuyeron en la realización de este proyecto. Agradecimientos. Agradezco a la empresa Grammer, al Ingeniero Adrián Pérez Mirada por darme la oportunidad de realizar este proyecto dentro de la empresa Grammer, al M. en I. Alejandro Garay Cruces por ser mi asesor y guiar mi proyecto, al Ing. Ángel Huerta quien tuvo la paciencia de asesorar la realización de este proyecto y que sin él, este proyecto no habría tenido éxito, a los técnicos de inyección, Jeff Flecher, Jaime Aboites, Ernesto Martínez, Isac Moreno, Héctor Hernández, Eduardo Palacios, Miguel Ángel Olvera, Eduardo Sánchez y Raimundo Areola, los cuales aportaron su experiencia, a los operadores del área de inyección, a Sergio Coria quien me ayudo en la realización de este proyecto y a Alejandro Hernández. 4 Índice Resumen.............................................................................................................. 2 Description ........................................................................................................... 3 Dedicatorias ......................................................................................................... 4 Agradecimientos .................................................................................................. 4 Índice………………………………………………………………………………......…5 I. INTRODUCCIÓN .......................................................................................... 6 II. ANTECEDENTES......................................................................................... 7 II.I ANTECEDENTES DE LA EMPRESA ........................................................... 7 II.II ANTECEDENTES DEL PROYECTO.......................................................... 12 III. JUSTIFICACIÓN......................................................................................... 13 IV. OBJETIVOS................................................................................................ 14 IV.I OBJETIVO GENERAL ................................................................................ 14 IV.II OBJETIVO ESPECIFICO ........................................................................... 14 V. ALCANCE ................................................................................................... 16 VI. ANÁLISIS DE RIESGOS ............................................................................ 17 VII. FUNDAMENTACIÓN TEÓRICA ................................................................. 18 VIII. PLAN DE ACTIVIDADES............................................................................ 27 IX. RECURSOS MATERIALES Y HUMANOS ................................................. 29 X. DESARROLLO DEL PROYECTO .............................................................. 30 XI. RESULTADOS OBTENIDOS ..................................................................... 61 XII. CONCLUSIONES Y RECOMENDACIONES .............................................. 64 XIII. ANEXOS XIV. BIBLIOGRAFÍA 5 I. Introducción El proyecto se trata de establecer un sistema de 5s´s para el control y la reutilización de las piezas defectuosas o scrap y además de las coladas que se generan en el área de inyección en la empresa Grammer Automotive Puebla Planta Querétaro que está enfocada en la fabricación de descansabrazos y cabeceras de asientos para la industria automotriz. La razón por la cual se lleva a cabo este proyecto es por la alta cantidad de piezas malas y que directamente se desechaban a la basura, lo que a su vez era una gran disminución de recursos monetarios, de resinas, etc... Se implementa este sistema de control haciendo una investigación sobre las diferentes resinas y se siguió la metodología de las 5s´s. 6 II. II.I Antecedentes Antecedentes de la Empresa. Todo comienza con la apertura de una Talabartería por Willibald Grammer en Amberg Alemania. Desde ese tiempo, GRAMMER se ha venido desarrollando de un fabricante regional de cojines para asientos hasta un jugador global en la industria automotriz y de vehículos comerciales. Acontecimientos importantes en la Historia de GRAMMER: En 1880 Willibald Grammer estableció una talabartería. En 1954 Georg Grammer inicia la producción de cojines para asientos de tractores. En 1970 se inicia la producción serial de suspensiones para asientos. En 1976 la empresa Grammer inicia actividades en México. En 1982 se inicia con la producción de asientos para camiones y autobuses. En 1985 es iniciada la división para interiores automotrices. En el año 1990 se da comienzo a la producción de asientos para trenes (ICE). En 1996 se funda Grammer AG. En 2004 se inicia con el desarrollo y producción de consolas centrales. 2005 se abren dos nuevas fábricas en china. 2008 se ingresa al mercado de camiones en Rusia. 7 En el año 2009 se da la fusión entre Grammer Mexicana y Grammer Automotive Puebla. Como actor global en la industria automotriz y de vehículos comerciales, GRAMMER puede ser encontrado en cuatro continentes con 24 empresas y más de 30 centros de distribución y producción en 17 países. GRAMMER está siempre muy cerca de los clientes con un enfoque particular en los más altos estándares de calidad. Países del mundo (Industria GRAMMER). 8 Principales Clientes de GRAMMER del mundo. Grammer Automotive Puebla Planta Querétaro. Esta zona de producción fue diseñada para fabricar cabeceras activas (AHR) módulos y ensamble completo de cabeceras para plataformas de Chrysler. Las instalaciones se han modificado con el fin de apoyar todas las actividades relacionadas con una gama más amplia de productos como inyección de plásticos, ensamble manual, ensamble automático, espumado, corte y costura. Nuestro objetivo es convertirnos en un centro especializado en la producción de todo tipo de productos interiores para autos como cabeceras, descansa brazos y consolas. 9 Algunos productos de la planta Querétaro. Planta Querétaro – Clientes. 10 Ideologías en Grammer: Visión: Ser líder y marcar la tendencia en el mercado mundial de asientos “OFF-ROAD”. Ser un participante líder en el mercado mundial de componentes interiores automotrices, y asientos para: pasajeros, vehículos, comerciales y ferrocarriles. (Introducción a Grammer. GRAMMER 2 de sep de 2014). Misión: Fortalecer nuestra posición como innovador. Producir productos de alta calidad, seguridad, ergonómicos, cómodos y valiosos para nuestros clientes. (Introducción a Grammer. GRAMMER 2 de sep de 2014). Valores: Mantener un balance de intereses entre empleados, clientes, accionistas y comunidad. Comunicación franca abierta clara y en tiempo. Respeto, Transparencia, y confianza. (Introducción a Grammer. GRAMMER 2 de sep de 2014). 11 II.II Antecedentes del Proyecto. En sus inicios, el área de inyección solo contaba con seis inyectoras que estaban produciendo las cabeceras de asientos que son para el proyecto AHR.. Estos moldes que se ocupan para estas piezas son del tipo de colada Hot Runner (colada caliente), no generaban un volumen significativo de coladas y scrap (desperdicio). El rápido crecimiento en nuevos proyectos y nuevos clientes generó la ampliación del área de inyección llevándola al camino en el que se encuentra actualmente Así esta ampliación rápida promovió un profundo descontrol en los niveles de piezas malas o scrap como se le conoce que fue aumentado por la omisión de protocolos en el control de scrap, hojas de parámetros y mayormente por el desgaste de los moldes, aunado a la desinformación del operador y los altos niveles de calidad que deben ser cumplidos. Esto viene generando demasiados atrasos que disminuyen las utilidades de la empresa por ello la cantidad de ¨scrap¨ y paros innecesarios deben ser tomados en cuenta para tener una base a la corrección continua. Este problema de falta de organización tiende a agravar los alcances de producción diaria, acrecentando el mayor almacenaje de reservas para futuras ocasiones de falla en la maquinaría o errores en los parámetros de las inyectoras los cuales incrementan estos defectos al tener mayor variables en los parámetros de la maquinaria. 12 III. Justificación El grave problema y confusión, sobre el tema del scrap ha llevado a todos los sectores gerenciales, particularmente, mantenimiento, producción, ventas, y la gerencia general a impulsar en el área de inyección un nuevo sistema de reciclado para la reducción de pérdidas. Las resinas usadas no presentan problemas para la reutilización ya que son de la familia de los termoplásticos los cuales mantienen sus propiedades, los polímeros usados sin PP, ABS, PC, PA, etc.. Algunos moldes presentan una desigualdad entre la pieza y la colada, haciendo que la colada pese cuatro veces más que la pieza inyectada. Para la correcta conclusión y función de este proyecto se decidió que se seguiría la metodología 5s´s, ya que con ellas se puede establecer y estandarizar un proceso permanente aun concluido este proyecto. Con este proyecto se beneficiará las utilidades y costos de producción ya que la reutilización de un material ya procesado es mucho más barato que comprar resina virgen. 13 IV. Objetivos IV.I Objetivo general: Implantar la metodología 5´s en área de inyección de plástico para el control de scrap y coladas en un lapso de 4 meses. IV.II Objetivos específicos: 1s´s. Seleccionar: 1. Inventariar y Seleccionar las resinas usadas en el proceso de inyección que generen scrap y coladas. 2. Seleccionar las resinas con mayor impacto en scrap y coladas 2s´s Ordenar: 3. Ordenar los desechos plásticos de acuerdo a sus características y propiedades de uso. 3s´s Limpiar: 4. Establecer método de Recolección y limpieza de los desechos plásticos en el área de inyección. 14 4s´s. Mantener: 5. Mantener el proceso de reciclaje mediante un registro de datos generados en la recolección (registros de cada resina por peso de scrap y colada) 5s´s. Estandarizar: 6. Establecer el estándar de manejo, almacenaje y recolección para cada material (scrap y colada). 15 V. Alcance En este proyecto se contempla el control en el manejo, almacenaje y utilización de todas y cada una las resinas que se reciclan en la planta de Grammer, estableciendo un esquema flexible basado en la herramienta de las 5s´s para la incorporación de este nuevo sistema. Involucra a todo el personal operativo del área de inyección previamente instruido en la metodología de las 5s´s. También se espera que las líneas de producción que siguen a este proceso como son ensamble, se vean aliviados en la entrada de material, reducción de tiempos muertos o errores en las piezas mandadas a estas líneas. El cambio de la cultura laborar dentro y fuera del área de inyección, procurando una generación de responsabilidad y cambia de actitud al personal. 16 VI. Análisis de riesgos Muchas son las dificultades que puede atravesar este desarrollo de proyecto, las cuales no solo pondrían en un estado comprometedor la conclusión de este: 1. Como primer conflicto que podría generarse es el cambio de área laborar ya que se me encontraba en el área de mantenimiento pero las situaciones y el limitado de personal en el área de inyección se hizo un cambio y fue requerida la colaboración en esta área a partir de octubre. 2. No contar con el suficiente tiempo para llegar a concluir con este proyecto ya que se le dio inicio en la segunda semana de octubre cancelando así el proyecto pasado que estaba en etapa intermedia. 3. La responsabilidad y cultura laboral del personal operativo y técnicos para seguir los nuevos procedimientos que se establezcan. 4. La presencia de constantes conflictos entre las diferentes áreas que deben estar involucradas en el proyecto. 17 VII. Fundamentación teórica El principio de orden y limpieza al que haremos referencia se denomina método de las 5s´s y es de origen japonés. Este concepto no debería resultar nada nuevo para ninguna empresa, pero desafortunadamente si lo es. El movimiento de las 5´s es una concepción ligada a la orientación hacia la calidad total que se originó en el Japón bajo la orientación de W. E. Deming hace más de 40 años y que está incluida dentro de lo que se conoce como mejoramiento continuo o esquema kaizen.. Su rango de aplicación abarca desde un puesto ubicado en una línea de montaje de automóviles hasta el escritorio de una secretaria administrativa. Se llama estrategia de las 5s´s porque representan acciones que son principios expresados con cinco palabras japonesas que comienza por S. Cada palabra tiene un significado importante para la creación de un lugar digno y seguro donde trabajar. Estas cinco palabras son: · Clasificar. (Seiri) · Ordenar. (Seiton) · Limpieza. (Seiso) · Estandarizar. (Seiketsu) · Disciplina. (Shitsuke) 18 Las 5s´s son el fundamento del modelo de productividad industrial creado en Japón y hoy aplicado en empresas occidentales. No es que las 5s´s sean características exclusivas de la cultura japonesa. Todos los no japoneses practicamos las 5s´s en nuestra vida personal y en numerosas oportunidades no lo notamos. Practicamos el Seiri y Seiton cuando mantenemos en lugares apropiados e identificados los elementos como herramientas, extintores, basura, toallas, libretas, reglas, llaves etc. Cuando nuestro entorno de trabajo está desorganizado y sin limpieza perderemos la eficiencia y la moral en el trabajo se reduce. Son poco frecuentes las fábricas, talleres y oficinas que aplican en forma estandarizada las 5s´s en igual forma como mantenemos nuestras cosas 19 personales en forma diaria. Esto no debería ser así, ya que en el trabajo diario las rutinas de mantener el orden y la organización sirven para mejorar la eficiencia en nuestro trabajo y la calidad de vida en aquel lugar donde pasamos más de la mitad de nuestra vida. Realmente, si hacemos números es en nuestro sitio de trabajo donde pasamos más horas en nuestra vida. Ante esto deberíamos hacernos la siguiente pregunta.... ¿vale la pena mantenerlo desordenado, sucio y poco organizado? Es por esto que cobra importancia la aplicación de la estrategia de las 5s´s. No se trata de una moda, un nuevo modelo de dirección o un proceso de implantación de algo japonés que "dada tiene que ver con nuestra cultura latina". Simplemente, es un principio básico de mejorar nuestra vida y hacer de nuestro sitio de trabajo un lugar donde valga la pena vivir plenamente. Y si con todo esto, además, obtenemos mejorar nuestra productividad y la de nuestra empresa ¿por qué no lo hacemos? Necesidad de la estrategia 5s´s. La estrategia de las 5s´s es un concepto sencillo que a menudo las personas no le dan la suficiente importancia, sin embargo, una fábrica limpia y segura nos permite orientar la empresa y los talleres de trabajo hacia las siguientes metas: Dar respuesta a la necesidad de mejorar el ambiente de trabajo, eliminación de despilfarros producidos por el desorden, falta de aseo, fugas, contaminación, etc. 20 Buscar la reducción de pérdidas por la calidad, tiempo de respuesta y costes con la intervención del personal en el cuidado del sitio de trabajo e incremento de la moral por el trabajo. Facilitar crear las condiciones para aumentar la vida útil de los equipos, gracias a la inspección permanente por parte de la persona quien opera la maquinaria. Mejorar la estandarización y la disciplina en el cumplimiento de los estándares al tener el personal la posibilidad de participar en la elaboración de procedimientos de limpieza. Hacer uso de elementos de control visual como tarjetas y tableros para mantener ordenados todos los elementos y herramientas que intervienen en el proceso productivo conservar del sitio de trabajo mediante controles periódicos sobre las acciones de mantenimiento de las mejoras alcanzadas con la aplicación de las 5s´s reducir las causas potenciales de accidentes y se aumenta la conciencia de cuidado y conservación de los equipos y demás recursos de la compañía. 21 ¿Qué es seiri? Seiri es clasificar: desechar lo que no se necesita. Seiri o clasificar significa eliminar del área de trabajo todos los elementos innecesarios y que no se requieren para realizar nuestra labor. Frecuentemente nos "llenamos" de elementos, herramientas, cajas con productos, carros, útiles y elementos personales y nos cuesta trabajo pensar en la posibilidad de realizar el trabajo sin estos elementos. Buscamos tener al rededor elementos o componentes pensando que nos harán falta para nuestro próximo trabajo. Con este pensamiento creamos verdaderos stocks reducidos en proceso que molestan, quitan espacio y estorban. Estos elementos perjudican el control visual del trabajo, impiden la circulación por las áreas de trabajo, induce a cometer errores en el manejo de materias primas y en numerosas oportunidades pueden generar accidentes en el trabajo. ¿Qué es seiton? Seiton es ordenar: un lugar para cada cosa y cada cosa en su lugar. Seiton consiste en organizar los elementos que hemos clasificado como necesarios de modo que se puedan encontrar con facilidad. Aplicar Seiton en mantenimiento tiene que ver con la mejora de la visualización de los elementos de las máquinas e instalaciones industriales. 22 Una vez hemos eliminado los elementos innecesarios, se define el lugar donde se deben ubicar aquellos que necesitamos con frecuencia, identificándolos para eliminar el tiempo de búsqueda y facilitar su retorno al sitio una vez utilizados (es el caso de la herramienta). Seiton permite: Disponer de un sitio adecuado para cada elemento utilizado en el trabajo de rutina para facilitar su acceso y retorno al lugar. Disponer de sitios identificados para ubicar elementos que se emplean con poca frecuencia. Disponer de lugares para ubicar el material o elementos que no se usarán en el futuro. En el caso de maquinaria, facilitar la identificación visual de los elementos de los equipos, sistemas de seguridad, alarmas, controles, sentidos de giro, etc. Lograr que el equipo tenga protecciones visuales para facilitar su inspección autónoma y control de limpieza. Identificar y marcar todos los sistemas auxiliares del proceso como tuberías, aire comprimido, combustibles. Incrementar el conocimiento de los equipos por parte de los operadores de producción. 23 ¿Qué es seiso? Seiso es limpiar. Limpiar el sitio de trabajo y los equipos y prevenir la suciedad y el desorden. Seiso significa eliminar el polvo y suciedad de todos los elementos de una fábrica. Desde el punto de vista del TPM, Seiso implica inspeccionar el equipo durante el proceso de limpieza. Se identifican problemas de escapes, averías, fallos o cualquier tipo de “fuguai”. Esta palabra japonesa significa defecto o problema existente en el sistema productivo. La limpieza se relaciona estrechamente con el buen funcionamiento de los equipos y la habilidad para producir artículos de calidad. La limpieza implica no únicamente mantener los equipos dentro de una estética agradable permanentemente. Seiso implica un pensamiento superior a limpiar. Exige que realicemos un trabajo creativo de identificación de las fuentes de suciedad y contaminación para tomar acciones de raíz para su eliminación, de lo contrario, sería imposible mantener limpio y en buen estado el área de trabajo. Se trata de evitar que la suciedad, el polvo, y las limaduras se acumulen en el lugar de trabajo. 24 ¿Qué es seiketsu? Seiketsu es estandarizar: preservar altos niveles de organización, orden y limpieza Seiketsu o estandarización pretende... Mantener el estado de limpieza alcanzado con las tres primeras “S” Enseñar al operario a realizar normas con el apoyo de la dirección y un adecuado entrenamiento. Las normas deben contener los elementos necesarios para realizar el trabajo de limpieza, tiempo empleado, medidas de seguridad a tener en cuenta y procedimiento a seguir en caso de identificar algo anormal. En lo posible se deben emplear fotografías de cómo se debe mantener el equipo y las zonas de cuidado. El empleo de los estándares se debe auditar para verificar su cumplimiento. ¿Qué es shitsuke? Shitsuke – disciplina: crear hábitos basados en las 4's anteriores Shitsuke o Disciplina significa convertir en hábito el empleo y utilización de los métodos establecidos y estandarizados para la limpieza en el lugar de trabajo. Podremos obtener los beneficios alcanzados con las primeras "S" por largo tiempo si se logra crear un ambiente de respeto a las normas y estándares establecidos. 25 Las cuatro "S" anteriores se pueden implantar sin dificultad si en los lugares de trabajo se mantiene la Disciplina. Su aplicación nos garantiza que la seguridad será permanente, la productividad se mejore progresivamente y la calidad de los productos sea excelente. Shitsuke implica un desarrollo de la cultura del autocontrol dentro de la empresa. Si la dirección de la empresa estimula que cada uno de los integrantes aplique el Ciclo Deming en cada una de las actividades diarias, es muy seguro que la práctica del Shitsuke no tendría ninguna dificultad. Es el Shitsuke el puente entre las 5s´s y el concepto Kaizen o de mejora continua. Los hábitos desarrollados con la práctica del ciclo PHVA se constituyen en un buen modelo para lograr que la disciplina sea un valor fundamental en la forma de realizar un trabajo. Shitsuke implica: El respeto de las normas y estándares establecidos para conservar el sitio de trabajo impecable. Realizar un control personal y el respeto por las normas que regulan el funcionamiento de una organización. Promover el hábito de auto controlar o reflexionar sobre el nivel de cumplimiento de las normas establecidas. Comprender la importancia del respeto por los demás y por las normas en las que el trabajador seguramente ha participado directa o indirectamente en su elaboración. Mejorar el respeto de su propio ser y de los demás 26 VIII. Plan de actividades Se usará el plan de actividades o diagrama de Gantt como herramienta con la cual se facilitará el realizar las tareas y la organización para el desarrollo de este proyecto. Debe tomarse en cuenta que este es el segundo proyecto, puesto que era de mayor importancia para la empresa, por ello el tiempo para la realización de este plan de actividades tomará en cuenta el cambio hecho específicamente en el mes de octubre de 2014. 27 IX. Recursos materiales y humanos IX.I Recursos materiales Para la realización de este proyecto se requieren: Gailor’s vacíos (cajas de resina) Patines Botes de pigmento Tarimas para transporte Montacargas Hojas de señalamiento Computadoras y periféricos Hojas de parámetros nuevas Plástico para transporte. IX.II Recursos Humanos Para este proyecto se requiere con el apoyo de: Apoyo del Supervisor de la área de inyección Personal y empresa externa dedicados exclusivamente a moler el material. Apoyo de los técnicos y líderes del área. Ayuda de los montacargistas. Integración y apoyo de las gerencias de manto y producción. Ayuda de personal operativo. 29 X. Desarrollo del Proyecto Para comenzar, el proyecto fue iniciado por parte de la gerencia general y gerencias de producción y mantenimiento. Se debe aclarar que cuando se realizó el cambio de departamento al área de inyección plástica, el proyecto ya tenía algunos días de haberse iniciado, más sin en cambio, solo era el principio de la selección y recolección de algunos materiales pero aún no se tenía un sistema de control el cual pudiera sustentar la cantidad de scrap que hasta ese momento se desconocía y como ya se ha mencionado anteriormente se tiraba a la basura y no había una cuantificación real de las cantidades. Cuando se inició el proyecto no se contemplaba que las cantidades de scrap fuesen tan altas por ello no se asignó un lugar para guardar y embarcar estos materiales. Además de que no se contempló un sistema de recolección eficiente. Por ello el inicio de este proyecto fue muy desgastante ya que se debieron reestructurar las omisiones cometidas por la gerencia. Pero se decidió dar un seguimiento con las 5s´s hasta lograr estandarizar los proceso de recolección, separación, contención y el cambio de mentalidad del operador. Generando una estandarización que seguirá aun después de la conclusión de este proyectó en la empresa Grammer ya que se realizaran formatos de los procesos mencionados. A continuación se demostrarán los pasos seguidos durante este proceso: 30 Establecimiento de las 5s´s. Como se puede apreciar en la imagen: 1-0 de la izquierda la gran cantidad de elementos contenedores de piezas buenas contenidas en las cajas verdes y azules de tarima amarilla y scrap, en cajas azules con el logo Imagen: 1-0 de Grammer. Estos comprendían un gran estorbo para el traslado de moldes y una reducción en los espacios de trabajo causando una alta posibilidad de incidentes durante estos trayectos y labores. Por estas causas se decidió seguir la Imagen: 1-1 metodología 5s´s para el desalojo de estos contenedores, siendo los de mayor cantidad los contenedores de scrap, pero aun así, no se tenía el área designada ni una señalización para saber que pieza es scrap y cual una pieza correcta. En la 1´s que se verá continuación se explicará Imagen: 1-2 el trabajo que se realizó al seleccionar que era de utilidad los espacios, las resinas que se pueden utilizar y cuáles no, entre otras acciones para contener este problema. 31 1´s Seleccionar: Para el primer paso se deben seleccionar cada pieza y colada según su resina, en la empresa Grammer se trabaja en su mayoría con resinas termoplásticas es decir con materiales que son más fáciles de reutilizar pero hay algunas que cuentan con cargas de Talco, Fibra de vidrio y Nitrógeno haciendo que su utilización sea más complicada. En la imagen 1-3 se demuestra las piezas según, molde, número de parte, resina y algunas combinaciones. 32 Imagen: 1-3 33 Selección de piezas, moldes, colorantes y prioridades dentro de los más altos niveles de scrap, Se contabilizan 50 moldes de los cuales los más críticos son el Rear Cover que utiliza polipropileno para sus piezas pero la alta producción y movimiento en los parámetros, aunado a los constantes cambios de color generan un scrap promedio de 15 piezas por hora además salen de este molde dos cajas de colada cada medio turno lo que significa que arroja alrededor de 50kg de material. Imagen: 1-4 A continuación en la imagen 1-5 se demuestra las piezas del Rear Cover y los nombres de los colorantes que lleva, debe hacerse mención que el colorante DX9 o negro es el único que se separa, ya que se utilizará en función de complemento al colorante original. Los demás colorantes que se utilizan en el proceso se unirán para generar purgas durante los cambios de color y/o de material por que como Imagen: 1-5 34 se sabe el Polipropileno es el único material que puede hacer la función de purgante en una máquina de inyección. Las piezas de Spacer (Imagen 1-6) los cuales el peso de su pieza es en promedio 1.5 gramos y su colada es de 15.4 gramos, esto es una diferencia de diez veces entre colada y pieza, se considera que son cuatro cavidades, pero aun generando cuatro piezas por colada, el peso de estas seria de 6 gramos haciendo Imagen: 1-6 que la realización de este producto sea ineficiente en un 39%, generando el mayor desperdicio en relación de cavidad colada, además es una pieza de seguridad y no se debe de detener su produccion por este inconveniente lo que se realiza es tener alta produccion de piezas para que sea un poco más eficiente, por ello la utilización de material molido no puede ser llevada, ya que si se llegará a intentar introducir el material molido en la pieza seria improductivo porque solo se puede inyectar el 10% de material molido ya que es una norma del sector automotriz. A continuación se demostrará el Imagen: 1-7 tamaño de la colada y de la pieza: 35 Colada de la pieza Pieza y referencia de tamaño Imagen: 1-8 El material que se ve en las imágenes 1-9 y 2-0 es la colada y las piezas cuando se seca la caja de la máquina, después se retira la colada que es la mayor parte y solo quedan las piezas que se utilizan lo demás regularmente se tiraba Imagen: 1-9 a la basura como desecho cuando la gran oportunidad de ahorro siempre estuvo presente. En la imagen 2-0 se demuestra la cantidad de piezas que se obtiene de esa caja son en promedio 120 piezas, esta cantidad se divide entre cuatro, que son las piezas por colada y nos arroja que por cada caja se obtiene 30 Imagen: 2-0 36 coladas, si tomamos en cuenta los pesos ya mencionados entonces cada colada pesa 15.4 gramos y cada pieza 1.5 gramos entonces de cada colada se podrían obtener 10 pieza, entonces 10 piezas por 30 coladas nos da 300 piezas, es más del 60% de material útil tirado, solo por un pésimo diseño del molde. Seleccionar colada y pieza según el color. Los parámetros establecidos para este proyecto nos dice que se deben separar las piezas y coladas de colores de las negras ya que su función será: para los de colores (All colors) se utilizaran para purgas. Caso contrario a las coladas y piezas de color negro las cuales tendrán la finalidad de ser utilizadas como un pigmento más costeable. Se selecciona cada colada según el material y los colores. No se debe omitir este paso ya que la combinación de materiales, que se funde a diferentes temperaturas es dañina para el usillo y cañón de la máquina. Este colorante tiene prioridad al ser el que más produce y tener la mayor cantidad de scrap y coladas Imagen: 2-1 37 Selección de Empresa de Molienda: Para la realización del proyecto se ha requerido a una empresa secundaria, que sea la encargada de moler y retornar el producto. Para su reutilización, Grammer como empresa no puede hacer esa operación ya que no se cuenta con un molino y rejillas adecuados para mantener este proceso, además se desconocía hasta ese momento la cantidad de scrap que se obtenía por turno, esto generaba dudas si se requerían varios molinos, anexando los recursos extra que se invertirían como electricidad y un operador capacitado encargado de ello. Durante el comienzo de este proyecto se seleccionó a la empresa Pro-Metal S.A. Como encargada de moler las coladas y el scrap, pero la ineficiente recolección y alta acumulación del scrap, aunado a la poca responsabilidad que esta tenía con el proyecto hicieron que el compromiso solo durarse tres semanas. Después de esto se buscó una nueva empresa que tuviese la calidad y categoría más alta para poder concretar este proyecto por estas cuestiones la única empresa que cumplía con estos estándares es la empresa Recicladora Queretana, la cual se comprometió a recolectar diariamente la maquila o scrap resultante de los tres turnos. Con ello se solvento la salida del scrap junto con la reducción de material acumulado. Esta empresa cumplió cabalmente con su responsabilidad aun concluido este proyecto. 38 Selección de causas más probables del scrap: Cuando se reconoció la situación y se estableció la cantidad de material desechado diariamente, se inició con la selección de defectos en las piezas y cuáles podrían ser las casusas constantes. Las piezas presentan los siguientes y más constantes defectos: 39 40 Las causas de estos defectos pueden ser: El material no tuvo suficientemente tiempo de secado Muy alta temperatura en el Proceso de plastificación. Insuficiente Homogenización del material Desconocimiento de los Parámetros de inyección o de proceso. Poco Tiempo de enfriamiento. Demasiado tiempo del material en el cañón Falta de colorante. Corto el recorrido del usillo al inyectar. 41 2´s Ordenar. A continuación se demostrara el antes y después de cada una de las etapas de este proyecto, para ello se utilizara el formato KAIZEN CARD perteneciente a la empresa GRAMMER. 42 Iniciar metodología de identificación de contenedores. 43 Iniciar con la separación del scrap y coladas. 44 Colocar contenedores para scrap junto a máquinas. 45 3´s. Limpiar. Retirar el scrap y mandarle a moler. 46 Limpieza de filtros de las tolvas secadoras. 47 Cambio de mangueras dañadas de tolvas secadoras. 48 Recolección de purgas. 49 Pruebas de material remolido. El principal objetivo de este proyecto es estandarizar y controlar scrap producido pero esto desembocará en ganancias para la empresa y esas solo se verán reflejadas en la utilización del material molido o maquila en la producción de piezas, cuando se inició con esta tarea, se consensó que la utilización de material molido solo se aplicase en la Imagen 2-9 máquina 3 (imagen 2-9) para la producción del molde llamado Carrier, el cuál utiliza la resina llamada Poliamida o Nylon. La única condición para la utilización del molido era que se inyectara solo el 10 % para cada pieza, para ello se utilizó una válvula de doble vía programable para tolva de alimentación que se muestra en la imagen 3- Imagen 3-0 0. Iniciando así las pruebas, lo que se notó muy ampliamente es que los defectos por pieza se redujeron y con ello el scrap que se producía con ese molde. Esto sucede a que un material plástico que se vuelve a procesar es mucho más manejable que un material virgen ya que su estructura le permite moldearse mejor. 50 Después de estas pruebas se decidió mantenerlo por las ganancias generadas y que serán explicadas en los resultados de este proyecto. Pero por cuestiones y oposiciones del departamento de calidad no se permitió introducir este proceso a las demás piezas argumentando los riesgos que se corría y los estándares de calidad que se podrían ver afectados. Pero un suceso externo permitió la aplicación del material molido. Esto sucedió cuando el almacén se quedó sin producción asientos resina de de Real automotrices polipropileno Cover para y la (cabeceras de Chrysler) era urgente, por ello las gerencias de producción y mantenimiento ordenaron la aplicación al 100% de material molido para la producción de estas piezas, pero primero requería realizar las pruebas correspondientes para observar si los Imagen 3-1 estándares de calidad eran alcanzados, al pasar todas las pruebas de calidad y aunado a que muchos de los defectos producidos con la resina natural se redujeron y el consumo de colorante se redujo del 4% al 2% se dio inicio a las operaciones con material molido en la máquina 8 como se ve en la imagen 3-1. La producción se utilizó durante dos días continuos hasta que llego el material virgen que por orden del departamento de calidad decidió suspender la aprobación de estas piezas, por ello se decidió que se utilizara al 10% pero como no se contaba con la válvula especial para este proceso se decidió aplazarlo hasta el nuevo año 51 de presupuesto pero se deja libre la opción de alimentar las tolvas en casos como el acontecido con anterioridad. 4´s Establecer un área para la salida y entrada del scrap Por la rápida planeación de este proyecto, no se contó con el tiempo suficiente, ni se estimaban tan grandes cantidades de scrap por turno, Hacia donde sería el área de salida para los contenedores de scrap, para que la empresa encargada de moler este material pudiera agilizar su salida. Imagen 3-2 Por ello en esta cuestión los cambios de almacenaje y embarque se decidió mantener los contenedores en áreas momentáneas, lo que dio lugar a diversos cambios de zonas. Hasta que se dieran indicaciones de la gerencia en las cuales se destinarán un lugar específico pero esto ocurrió cuando ya se tenía un control de la salida Imagen 3-3 del scrap y se había reducido las cantidades de acumulación. 52 La primer área donde se estableció los contenedores para el scrap fue en la nave 3 junto a almacén, pero esto generaba muchos conflictos al no ser esta área parte de inyección por esta causa de decidió mover los contenedores a otra sede para que así se pudiera tener un mejor control de ellos. 53 54 55 Establecer un formato de salida del scrap. Para poder saber cuánto scrap se envía diariamente de la empresa se enfocó en un formato fácil de llenar y de controlar, el cuál se estableció como permanente a continuación uno de estos formato que controlan la salida del scrap. Imagen 3-4 56 Establecer un almacén para el material molido En cuanto a lo referente a este punto, el establecer un área para el material molido fue mucho más sencillo puesto que ya se contaba con el área determinada para el scrap que se encuentra junto a las tolvas secadoras. Esta elección se realizó al tomarse en cuenta que Imagen 3-5 los resultados del proyecto eran favorables y la cantidad de scrap disminuía, pero esta disminución ligó la sobre acumulación que se tendría de material molido como se observa en las imágenes 3-4 y 3-5. Esta ligera pérdida del esquema que se maneja en este proyecto fue a causa de las implosiones que frenaron la utilización del material molido en la producción. Imagen 3-6 Además no se pudo llevar a otra área como almacén ya que las respectivas gerencias se opusieron a esta opción Paulatinamente se está utilizando reduciendo las cantidades acumulando y hasta el momento se logró frenar y estabilizar la acumulación de material en este almacén. Retomando el enfoque de este proyecto. 57 Establecer un estándar de control y manejo escrito. Para este punto se decidió que los contenedores salientes de scrap llevar una etiqueta para su identificación y que sea de manera permanente, se demuestre en las siguientes imágenes 3-7 y 3-8. Estos formatos explican que tipo de material contiene la caja o gailor que se manda a reciclar, junto con el número de la resina que se maneja en la empresa, la cantidad de peso del material con el contenedor, tarima y resina, también se deja libre la opción en la cual si se requiere regresar el material molido en el mismo contenedor se anota la cantidad de peso que se regresa. Imagen 3-7 Imagen 3-8 58 También se establece realizar un conteo del material molido almacén, con este existente en el conteo se planea apresurar la decisión de la gerencia en cuanto el dinero que se puede ahorra en comparación a los costos de las resinas naturales y el dinero que se tiene invertido ahí. Esto se demuestra la tabla 1 de los anexos, explica las cantidades de materiales molidos, se debe mencionar que se mantiene un conteo mensual iniciado en noviembre para contabilizar las nuevas llegadas de material molido. 59 5s´s Fomentar la cooperación del persona. Para tener éxito se debe contar con un sustento que pueda mantener el proyecto avanzando, por ello es muy importante fomentar la cooperación del personal operativo el cuál es el eslabón más importante en esta cadena por ellos son los que pueden transformar en una filosofía este proyecto o transformarlo en una pérdida de tiempo, al contaminar y mezclar los materiales, a lo largo del proyecto se luchó contra esta tendencia y poco se fue cambiando la ideología de las personas. Anteriormente no les importaba mezclar colores o resinas para ellos era igual, era “basura”. Pero con el acercamiento que se realizó para cada operador (a), como se muestra en la imagen 3-9, ellos se dieron cuenta del potencial que tendría este proyecto además de que se aumentarían las utilidades y bonos. Imagen 3-9 60 XI. Resultados obtenidos El primer resultado que se da con la utilización de este proyecto es que ahora el operador(a) busca ser partícipe de este proyecto, buscando el contenedor de su pieza y si no lo encuentra pregunta al supervisor o alguno de las personas relacionadas con el proyecto, se ha logrado cambiar su cultura laboral sentando las bases para que este proyecto se forje como una de las ideologías empresariales El segundo resultado de este proyecto es que también se ha permeado a las áreas de ensamble y unión más específicamente el área BR-205, los cuales también se interesan en buscan el contenedor para la pieza defectuosa que sale de su proceso, lo que se tiene que resaltar es que ellos lo efectúan por el ejemplo que da el área de inyección y que también se han dado cuenta que no todo lo que se desecha es basura. El tercer punto que se obtuvo es; la reducción de contenedores que se mandan a moler diariamente. Al inicio de este proyecto el scrap semanal que se mandaba a moler era de 20 contenedores o gailor´s los cuales su peso era de entre 100 Kg a 190 Kg. A partir de la última semana de noviembre para ser más específicos se ha reducido a solo 12 semanales y esta cifra se ha mantenido constante, a continuación se presenta una tabla de los envíos mensuales que se tenía durante estos tres meses. 61 Mes Semana Contenedores enviados 2 20 3 16 4 18 1 18 2 16 3 12 4 10 1 12 2 10 Octubre Noviembre Diciembre Esta disminución se genera gracias al cambio de actitud de los técnicos y operadores además de que se cuida con más detalle no producir mucho scrap durante los cambios de molde o de color. 62 El cuarto resultado es la reducción de costos para la utilización de este material en comparación de la resina natural. En los anexos, la tabla 2 se demuestra el costo que genera moler el material y en la tabla 3 se demuestran los costos de las resinas vírgenes utilizadas en el proceso de produccion. 63 XII. Conclusiones y recomendaciones Generar evidencia y conciencia del valor económico que represente el reciclaje de los desechos del proceso de inyección, scrap y coladas, para la reducción de costos de producción y elevar la rentabilidad de la materia prima. Pretender que la utilidad de un producto se pierde cuando se desecha es falso y eso debe entenderse para mejorar el ambiente, y que las empresas sean más rentables. Para lograr esto se debe tener paciencia y perseverancia ya que si se cae en una cultura desinformada y retrograda muchas de las oportunidades de ganancias se perderán. 64 XIII. Anexos Tabla 1 65 Tabla 2 ITEM SUPPLIER PRICE STND PACK 1193544 BAYER (ABS+PC) 365.00 USD / 100kg 750KG LANXESS (NYLON) 3.59 USD / 1 Kg 750KG A.SCHULMAN (PP) 2.07 USD / 1kg SABIC 249.00 USD / 100kg 1265293 1265297 1270399 Total: 2737.5 USD 2692.5 USD 400KG 828 USD Tabla 3 66 635KG 1581.15 USD XIV. Bibliografía. Internet. Artículo de calidad continúa. Manual de las 5s´s http://www.gestiopolis.com/recursos5/docs/ger/cincos.htm 67

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados