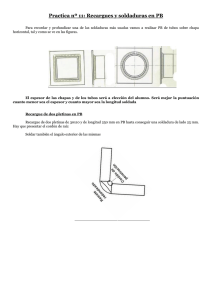

capítulo 1 introducción y objetivos

Anuncio