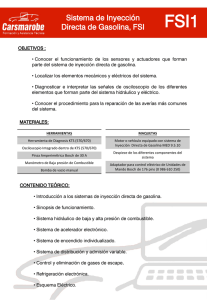

Facultad de Ingeniería Automotriz

Anuncio