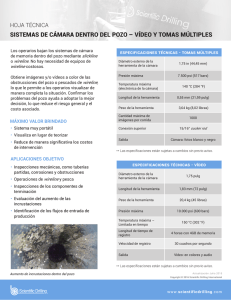

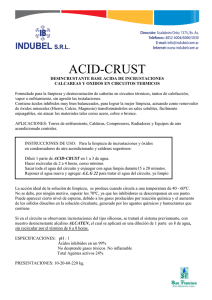

evaluación de la depositación de incrustaciones en sistemas de

Anuncio