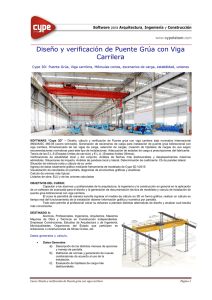

Diseño de un Pue - DSpace en ESPOL

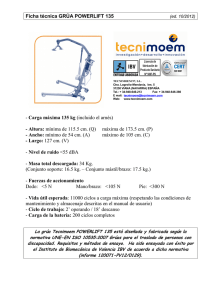

Anuncio