procedimiento mantenimiento instalaciones

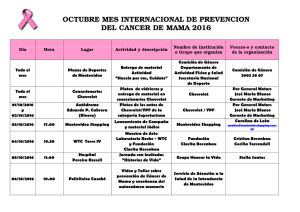

Anuncio