Tema 12.- Transmisiones hidrostáticas

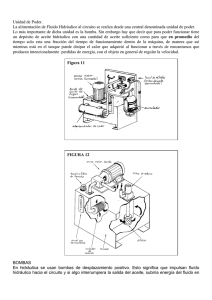

Anuncio

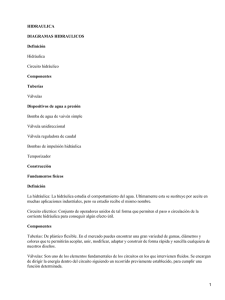

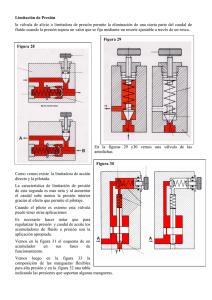

T E M A 1 2 .- T R A N S M I S I O N E S H I D R O S T Á T I C A S DEPÓSITOS continuamente, sino que antes debe realizar una decantación en el interior del tanque. El proyecto de un sistema hidráulico tiene la gran ventaja de poseer una gran flexibilidad en el diseño del depósito, contenedor del fluido de transmisión. 1 4 3 Prácticamente sin problemas de situación, el depósito debe diseñarse de forma que cumpla las siguientes funciones: 2 1.- Salida hacia la bomba. 2.- Filtro grosero de malla. 3.- Placa desviadora. 4.- Retorno. Figura 1. Depósito de aceite con termómetro e indicador de . nivel - - Servir de almacenamiento para el fluido que va a circular por el sistema. Dejar en su parte superior un espacio libre suficiente para que el aire pueda separarse del fluido. Permitir que los contaminantes se sedimenten. Disipar el calor generado en el sistema. Es deseable un depósito grande para facilitar el enfriamiento y la separación de los contaminantes. Como mínimo, el depósito debe contener todo el fluido que requiere el sistema, manteniendo un nivel lo suficientemente alto para que no se produzca un efecto torbellino en la línea de aspiración de la bomba. Si esto ocurriese, entraría aire en el sistema que lo deterioraría rápidamente. La dilatación del fluido debida al calor, las variaciones de nivel debidas al funcionamiento del sistema, la superficie interna del tanque expuesta a la condensación del vapor de agua, y la cantidad de calor generado en el sistema, son factores que hay que tener en consideración. Como norma general se acostumbra a emplear un depósito cuya capacidad en litros sea por lo menos dos o tres veces la capacidad de la bomba expresada en litros por minuto. En la mayoría de los depósitos se utiliza un respiradero al que se le incorpora también un filtro grosero, normalmente de malla metálica. De esta forma, la placa desviadora: - Impide que se originen turbulencias. Permite que las materias extrañas se sedimenten en el fondo. Ayuda a separar el aire del fluido. Ayuda a disipar el calor a través de las paredes del tanque. La mayoría de las conexiones que van al depósito deben terminar bajo el nivel de aceite. Tanto las líneas de aspiración como las de retorno deben estar más bajas que el nivel del fluido. Las conexiones situadas encima del nivel del fluido deben estar bien cerradas para impedir que entre aire en el sistema. Las conexiones situadas bajo el nivel de fluido deben estar apretadas lo suficiente para que no haya pérdidas de fluido. La línea de retorno debe situarse de tal forma que el caudal se dirija hacia las paredes del tanque y se aleje de la línea de entrada de la bomba. El orificio de llenado debe disponer de una malla para eliminar los contaminantes al llenar el depósito de fluido. Con objeto de mantener la presión atmosférica en el interior del depósito, este filtro o respiradero debe tener el tamaño adecuado para el caudal requerido por la bomba. Así mismo, debe disponer de una placa desviadora que se extienda a lo largo del centro del tanque. Esta placa tiene generalmente 2/3 de la altura del nivel del aceite y se usa para separar la línea de entrada de la bomba de la línea de retorno, de forma que el mismo fluido no puede recircular Figura 2.- Orificio de llenado. 141 TUBERÍAS Y RACORES 1 2 3 Para conectar entre sí los distintos elementos que integran una instalación hidráulica se usan dos tipos de tubos esencialmente diferentes: Rígidos y flexibles. 4 1.- Capa exterior de caucho. 2.- Capa de tejido metálico. 3.- Capa interior de caucho. 4.- Capa de tejido metálico. 5.- Capa interior de material no sensible al fluido. 5 Figura 4. Tubería flexible. Las tuberías rígidas son tubos de acero que soportan altas presiones, los cuales son obtenidos por estirado y recocidos sucesivos, lo cual les confiere suficiente plasticidad para permitir su deformación. También podría emplearse el cobre a estos efectos, pero ejerce una acción catalítica sobre el aceite que acelera el envejecimiento del mismo Los tubos normalmente empleados presentan una superficie interior muy lisa y regular y un diámetro exterior con tolerancias constructivas muy reducidas, lo cual permite realizar las uniones entre dos tramos consecutivos de tubo por medio de los llamados racores sin soldadura. Una de las grandes ventajas de las instalaciones hidrostáticas es su facilidad de montaje, a la cual contribuye notablemente la ausencia de uniones soldadas. No obstante, todavía se recurre frecuentemente a las uniones por medio de bridas soldadas a las tuberías; este procedimiento, que en otro tiempo era de un uso casi general, sigue siendo indispensable cuando los pasos nominales del aparellaje, y por tanto de las tuberías correspondientes, sobrepasan determinados valores. Según la presión que tengan que aguantar, se fabrican distintos tipos, siendo el número de mallas el que determina su capacidad. Para su unión con los demás órganos, las tuberías flexibles permiten la colocación en sus extremos de manguitos terminales roscados o a presión. Figura 5.- Manguito roscado de conexión a tubería flexible. Para obtener uniones provisionales de fácil maniobra, incluso en presencia de presión, existen juntas rápidas especiales que permiten enlazar una tubería flexible a un aparato o a otra tubería sometidos a presión. Tanto la conexión como la desconexión se efectúan con una simple acción manual, sin mucho esfuerzo ni necesidad de herramientas. Las tuberías flexibles se usan para alimentar aquellos órganos receptores que modifican su posición respecto a los demás durante su funcionamiento, o bien cuando el uso de tuberías rígidas no resulta aconsejable por la presencia de vibraciones debidas al funcionamiento. Figura 6.- Conexión rápida. Figura 3. Racor estándar. Estas tuberías soportan valores elevados de presión, pueden flexarse fácilmente, incluso por la acción de pequeños esfuerzos y permiten las más diversas conformaciones. Su estructura consiste en una disposición alternada de capas de tejido de goma y de mallas metálicas tal y como se presenta en la figura siguiente. La utilización de racores de baja presión solo se admite en las líneas de retorno, donde supone cierta economía y no da lugar a problemas de funcionamiento. El racor sin soldadura ha resultado ser, con el tiempo, el más económico, más funcional e incluso más estético. En su versión más moderna está constituido por tres elementos principales: Cuerpo, tuerca de apriete y anillo. Para realizar la conexión se afloja primero la tuerca y se introduce el tubo en el racor hasta encontrar el tope labrado en el cuerpo; luego se vuelve a apretar la tuerca, con lo 142 cual se provoca, a causa de la conicidad de la superficie de la tuerca, del cuerpo y del anillo, una deformación plástica de este último, y también, aunque en menor grado del tubo. De este modo el anillo queda radialmente ajustado sobre el tubo, a la vez que uno de sus bordes llamado cortante, penetra en las capas exteriores del tubo; para que este sistema pueda actuar eficazmente es , pues, preciso que el material del tubo no presente una gran resistencia mecánica ni una dureza superficial excesiva. Para los distintos tipos de tuberías se establece una presión de prueba, que es normalmente igual a una vez y media la presión de servicio máxima prevista. Se entiende, en cambio, por presión de rotura , el valor de la presión que provoca la rotura mecánica del tubo, la cual se produce normalmente por escisión a lo largo de una generatriz. Un parámetro fundamental de las tuberías es el diámetro nominal, que está expresado por el diámetro interior de las mismas y que ha sido objeto de una normalización. El orificio de admisión de la bomba es generalmente mayor que el de salida debido a que debe acomodar un tubo de diámetro mayor. Es una buena práctica mantener este tamaño en toda la longitud de la línea de admisión a la bomba y que ésta sea lo más corta posible. Hay que evitar los codos y reducir al mínimo el número de accesorios en la línea de entrada, para evitar pérdidas de carga. Como generalmente existe un vacío a la entrada de la bomba, las conexiones en la línea de entrada deben de ser estancas, ya que de otra forma podría entrar aire en el sistema. Las pérdidas de carga en las tuberías de retorno originan pérdidas de energía. Hay que utilizar tuberías de tamaño adecuado para asegurar pérdidas reducidas y hacer mínimos los accesorios y los codos. Las líneas de retorno deben terminar debajo del nivel de aceite del depósito para impedir que halla turbulencia y aireación. Las mangueras sometidas a ataques externos deben estar protegidas por dispositivos protectores. CILINDROS Los cilindros constan de un cuerpo tubular al cual se hallan fijados dos cabezales. Por dentro del cuerpo tubular se desliza el pistón, que se prolonga mecánicamente por medio del vástago o caña. Al menos uno de los cabezales, está taladrado para permitir el paso del vástago. Por medio del pistón se desarrolla fuerza de empuje y de tracción, debido a la presión del líquido que actúa sobre una u otra de sus caras. Tales caras tienen una superficie útil que en general son distintas debido a la presencia del vástago en una de ellas. En el caso particular de cilindros de doble vástago con vástagos de igual sección, resultan también iguales las dos superficies útiles, y por tanto las velocidades en ambos sentidos de movimiento. Las fugas de líquido entre pistón y la camisa del cilindro y entre el cabezal del cilindro y vástago se evitan por medio de juntas dinámicas, mientras que las fugas entre cabezales y camisa del cilindro, así como entre el pistón y su vástago, mediante juntas estáticas. Completan el cilindro los dispositivos de fijación necesarios para conseguir su unión a la estructura o a la máquina donde deben transmitirse los esfuerzos. Los cilindros se pueden clasificar en de simple efecto, en los cuales el aceite a presión actúa sobre una sola cámara del pistón y por tanto únicamente puede provocar el movimiento del pistón en un solo sentido, y es el propio peso del pistón, o bien un resorte o un contrapeso el que les hace retroceder, y en cilindros de doble efecto, llamados así porque el aceite a presión puede entrar por una u otra de ambas caras del pistón y provocar en consecuencia su movimiento forzado en uno u otro sentido. Las mangueras flexibles deben de instalarse de forma que no se tuerzan durante el funcionamiento de la máquina, pues si esto no se evita, además de grandes pérdidas de carga, se deterioran rápidamente. Deben evitarse en las mangueras bucles demasiado largos, pues se puede producir fricción o entrelazamiento con piezas móviles. Figura 7.- Cilindro de doble efecto. 143 La figura siguiente muestra el principio de funcionamiento de los cilindros de simple y de doble efecto. Las bombas hidrostáticas también llamadas volumétricas, se caracterizan porque el líquido adquiere la presión sin experimentar en el interior de la bomba ningún aumento considerable de velocidad, ya que únicamente es aspirado y transportado. El caudal suministrado no depende sensiblemente de la presión, lo que las hace muy adecuadas para la transmisión de potencia. 1 En este tipo de bombas para calcular su caudal, se utiliza su cilindrada o desplazamiento y su régimen de giro. 2 BOMBAS El desplazamiento o cilindrada es el volumen de líquido transferido en una revolución y es igual al volumen de una de las cámaras de bombeo multiplicado por el número de cámaras que transfieren liquido a la misma vez durante una revolución de la bomba. La cilindrada se expresa en centímetros cúbicos por revolución. Las bombas son los elementos encargados de transformar la energía mecánica en energía hidráulica. Se fabrican en muchos tamaños y con muchos sistemas diferentes de bombeo. La mayoría de las bombas tienen cilindrada fija, siendo en algunos modelos posible variar las dimensiones de la cámara de bombeo por medio de controles externos, variando así la cilindrada. Las bombas se clasifican en dos categorías básicas: hidrodinámicas e hidrostáticas. En teoría el caudal que suministra una bomba es igual la producto de su desplazamiento por régimen de giro, pero en realidad debido a la de fugas internas, las cuales aumentan con la presión y las fugas debidas al drenaje hacen que el caudal real sea menor que el teórico. Esto se cuantifica con el denominado rendimiento volumétrico. 1.- Cilindro de simple efecto. 2.- Cilindro de doble efecto. Figura 8. Cilindros de simple y doble efecto. • Las bombas hidrodinámicas se caracterizan porque el líquido, que es tomado de un depósito, es puesto primero en movimiento dentro de la bomba, a una velocidad considerable, experimentando luego una disminución de velocidad que permite adquirir presión, venciendo así las resistencias. Una de las características mas importantes en este tipo de bombas, es la dependencia funcional entre el volumen suministrado y la presión. Dentro de este tipo las bombas centrífugas son las más conocidas. En las bombas centrífugas, el fluido entra por el centro del cuerpo y es expulsado hacia el exterior por medio de un rotor que gira rápidamente. No existe ninguna separación entre los orificios de entrada y salida del liquido. La presión alcanzada depende de la velocidad y del tamaño del rotor. 2 3 El rendimiento volumétrico se expresa como el cociente entre el caudal real de la bomba y el caudal teórico. Rendimiento volumétrico = Según sus características constructivas las bombas hidrostáticas se clasifican en: • Bombas de engranajes: difundidas y se caracterizan por: - 1 - 4 1 5 1.- Salida. 2.- Eje. 3.- Entrada. 4.- Rodete. 5.- Dispersor. Caudal real Caudal teórico - son las más Solidez. Adaptación a grandes variaciones de viscosidad del aceite. Facilidad de montaje en cualquier posición Amplitud del campo de velocidades de régimen admisibles. Facilidad de aspiración. Disponibilidad de una amplia gama de caudales en el mercado. Economía. Figura 9. Bombas hidrodinámicas. 144 Los elementos básicos son dos engranajes alojados en una carcasa provista de las necesarias acometidas de aspiración e impulsión. Debido a esto, se recurre a la utilización de cojinetes de agujas, que son capaces de soportar estos esfuerzos con una duración satisfactoria. 4 3 1.- Entrada por vacío. 2.- Arrastre del aceite. 3.- Engranaje. 4.- Salida de aceite a presión. 2 • Bomba de lóbulos también llamada de tipo gerotor o de engranajes externos consta de un rotor interno, el cual es girado externamente, arrastrando con ello al rotor externo. Las cámaras de bombeo se forman entre los lóbulos del rotor. 1 4 3 5 1 2 1.- Orificio de entrada. 2.- Orificio de salida. 3.- Rotor interno. 4.- Cuerpo. 5.- Rotor externo. Figura 10. Bomba de engranajes. Figura 12. Bomba de lóbulos. Una bomba de engranajes suministra un caudal transportando fluido a presión entre los dos engranajes antes mencionados, que están perfectamente acoplados. Uno de los engranajes es accionado por el eje de la bomba y hace girar al otro. Las cámaras de bombeo (de entrada y de salida), formadas entre los dientes de los engranajes, están cerradas por el cuerpo de la bomba y por las placas laterales, llamadas frecuentemente placas de presión o de desgaste. • Bomba de paletas, cuyo principio de funcionamiento está ilustrado en la figura siguiente. Están constituidas por un cuerpo o carcasa, dentro de la cual gira un rotor, en cuya periferia se hayan dispuestos una serie de elementos móviles, llamados paletas, que delimitan otras tantas cámaras comprendidas entre ellas y el centro del rotor. Gracias a la forma periférica interior de la carcasa que sirve de guía a las paletas, a medida que va aumentando el espacio comprendido entre el rotor y el anillo se crea un vacío parcial en la entrada de la bomba, con lo que el aceite entra en este espacio y queda encerrado en las cámaras de bombeo para ser impulsado hacia la salida cuando este espacio disminuye. El desplazamiento de la bomba depende de la anchura del anillo y del rotor, así como de la separación entre los mismos. Los engranajes giran en sentidos opuestos, creando un vacío parcial en la cámara de entrada de la bomba. El fluido se introduce entonces en el espacio vacío y es transportado, por la parte exterior de los engranajes, a la cámara de salida. Cuando los dientes vuelven a entrar en contacto los unos con los otros, el fluido es impulsado hacia fuera. 5 4 La distribución de la presión en una bomba de engranajes puede verse en la figura siguiente: Desde el valor máximo existente en la cámara de impulsión, la presión va decreciendo hacia la cámara de aspiración. La alta presión existente a la salida de la bomba supone una carga no equilibrada sobre los engranajes y los cojinetes que los soportan. 3 4 2 1.- Cámara de aspiración. 2.- Distribución de la presión. 3.- Presión de impulsión. 4.- Cámara de impulsión. 1 Figura 11. Distribución de la presión en una bomba de engranajes externos. 3 2 1 6 8 7 1.- Entrada. 2.- Eje. 3.- Cámaras de bombeo. 4.- Rotor. 5.- Superficie del anillo. 6.- Salida. 7.- Paletas. 8.- Cuerpo. Figura 13. Funcionamiento de una bomba de paletas. • Bombas de pistones funcionan según el principio de que un pistón, moviéndose alternativamente dentro de un orificio, aspira fluido al retraerse y lo expulsa en su carrera hacia adelante. Los diseños básicos son en línea, radial y axial. Los diseños radial y axial se pueden encontrar en el mercado con desplazamiento fijo o variable. 145 Las bombas de pistones en línea funcionan gracias a que un motor hace girar un cigüeñal, y este giro, gracias a la unión constituida por unas bielas, se transforma en un movimiento oscilante de los pistones, que se desplazan en el interior de unas cámaras o cilindros, consiguiéndose así el efecto de bombeo. 3 4 2 1 5 6 1.- Entrada deaceite. 2.- Salida de aceite. 3.- Ranura en placa de distribución. 4.- Pistón. 5.- Eje de accionamiento. 6.- Placa de presión. 7.- Orificio de entrada de en los. cilindros. 7 La aspiración e impulsión del fluido se realizan, respectivamente, por un conducto de aspiración y otro de impulsión unidos a la cámara y cerrados por unas válvulas que reciben el nombre del conducto sobre el que actúan. Si bien la bomba de pistones en línea es la más simple teóricamente, desde el punto de vista constructivo resulta más bien voluminosa y presenta además ciertas limitaciones de velocidad de régimen, debidas a las masas de inercia de los pistones, bielas y cigüeñal. En las bombas de pistones radiales, el bloque de cilindros gira sobre un pivote estacionario dentro de un anillo circular o rotor. A medida que el bloque va girando, la fuerza centrifuga, la presión o alguna forma de acción mecánica, obliga a los pistones a seguir la superficie interna del anillo, que es excéntrico con relación al bloque de cilindros. Al tiempo que los pistones se desplazan alternativamente en sus cilindros, los orificios localizados en el anillo de distribución les permiten aspirar fluido cuando se mueven hacia fuera y descargarlo cuando se mueven hacia dentro. El desplazamiento de la bomba viene determinado por el tamaño y número de los pistones y, naturalmente, por la longitud de su carrera. Existen modelos en los que el desplazamiento puede variar moviendo el anillo circular para aumentar o disminuir la carrera de los pistones. Figura 14. Funcionamiento de la bomba. Las bombas de placa inclinada con bloque de cilindros rotativo y horizontal es el tipo más sencillo dentro de este grupo de bombas. El eje de accionamiento hace girar al barrilete, conteniendo los pistones, que están ajustados en sus alojamientos y conectados mediante patines y un anillo inclinado, de forma que los patines están apoyados sobre una placa circular inclinada. A medida que el barrilete gira, los patines siguen la inclinación de la placa, haciendo que los pistones tengan un movimiento alternativo. Los orificios, en la placa de distribución, están dispuestos de tal forma que los pistones pasan por la entrada cuando empiezan a salir de sus alojamientos y por la salida cuando se les obliga a entrar. En estas bombas el desplazamiento viene también determinada por el número y tamaño de los pistones así como por la longitud de su carrera, la cual depende del ángulo de la placa circular inclinada. En los modelos de desplazamiento variable la placa circular está instalada en un bloque o soporte móvil. Moviendo este bloque, el ángulo de la placa circular varía para aumentar o disminuir la carrera de los pistones. El bloque puede posicionarse manualmente con un servocontrol, con un compensador hidráulico o por otros varios medios. En las bombas de pistones axiales el bombeo se produce como consecuencia del movimiento oscilante de un cierto número de pistones dispuestos simétrica y paralelamente al eje principal del bloque de cilindros. Aparte de esta disposición común a todas las bombas de pistones axiales, existen tres soluciones constructivas principales: 1 2 3 1.- Caudal máximo. 2.- Caudal medio. 3.- Caudal nulo. Figura 15. Variación del desplazamiento de la bomba. - Bombas de placa inclinada con bloque de cilindros (barrilete) rotativo y horizontal. - Bombas de pistones en línea con placa oscilante y bloque de cilindros fijo y horizontal. - Bombas de placa vertical con bloque de cilindros rotativo y horizontal. Las bombas de pistones en línea con placa oscilante y bloque de cilindros fijo y horizontal tienen el bloque de cilindros estacionario y la placa inclinada es accionada por el eje. Cuando la placa gira oscila empujando los pistones apoyados por muelles, obligándoles a efectuar un movimiento alternativo. 146 MOTORES. Se requieren válvulas antirretorno, como en una bomba alternativa. Las bombas de placa vertical con bloque de cilindros rotativo e inclinado tienen el bloque de cilindros que gira con el eje de accionamiento pero formando un ángulo con él. Los vástagos de los pistones están fijados a la brida del eje mediante juntas esféricas, y se van desplazando hacia dentro y hacia fuera de sus alojamientos a medida que varía la distancia entre la brida del eje y el bloque de cilindros. 6 Los motores hidráulicos son los elementos encargados de transformar la energía hidráulica en energía mecánica. Los motores tienen una construcción muy parecida a la de las bombas, pero en vez de impulsar el fluido como hace una bomba, son impulsados por éste y desarrollan un par y un movimiento de rotación. Los dos orificios del motor, pueden ser de entrada o de salida del fluido por lo que se dice que son reversibles. 5 4 3 La mayoría de los motores hidráulicos llevan una salida al tanque correspondiente a su drenaje. Las características que mejor definen un motor hidráulico son: 1.- Entrada. 2.- Salida. 3.- Barrilete. 4.- Pistón. 5.- Vástago. 6.- Unión universal. 2 - 1 Cilindrada. Par. Presión máxima que soporta. La cilindrada o desplazamiento de un motor hidráulico es la cantidad de fluido que requiere3 para dar una revolución. Se expresa en cm por revolución. El concepto de par de un motor expresa su capacidad de trabajo. . Figura 16. Bomba de caudal variable Una unión universal une el bloque de cilindros al eje de accionamiento para mantener el alineamiento y para asegurar que las unidades giran simultáneamente. Esta unión no transmite fuerza excepto para acelerar o decelerar el bloque de cilindros y para vencer la resistencia del bloque, que gira dentro de la carcasa llena de aceite. La cilindrada de estas bombas varía con el ángulo de inclinación, siendo el ángulo máximo de 30º y el mínimo de 0º. Los modelos de desplazamiento constante están disponibles, generalmente, con ángulos de 23o a 30o. En los modelos de caudal variable se utiliza un bloque con un sistema de control externo para hacer variar el ángulo. Con algunos controles, el bloque puede moverse, pasando el centro al lado opuesto, con lo que se consigue invertir la dirección del caudal de la bomba. La presión necesaria para el funcionamiento de un motor hidráulico depende de su par y de su cilindrada. Un motor con gran desplazamiento desarrollará un par determinado con menos presión que un motor con un desplazamiento mas pequeño. Los motores hidráulicos se pueden clasifican en tres grupos: • Motores de engranajes, los cuales desarrollan su trabajo gracias a la presión aplicada sobre la superficie de los dientes de los engranajes. Los dos engranajes están acoplados y giran conjuntamente, estando solamente uno de ellos acoplado al eje de accionamiento. El sentido de rotación del motor puede invertirse cambiando la dirección del caudal. Al no estar los engranajes equilibrados, debido a la alta presión a la entrada y la baja presión a la salida, aparecen elevadas cargas laterales sobre el eje y los engranajes, así como sobre los cojinetes que los soportan, es por lo que mediante orificios y pasajes internos es conveniente distribuir las presiones. Los motores de engranajes trabajan con presiones máximas de hasta 150 kg/cm2 y 147 velocidades de rotación máximas próximas a 2500 r.p.m. Sus principales ventajas son su sencillez y una tolerancia bastante elevada a la suciedad, en cambio su rendimiento es bajo. Entre estos motores existen modelos de desplazamiento variable, para lo que la placa inclinada está montada sobre un bloque oscilante, y el ángulo puede modificarse mediante sistemas que van desde una simple palanca o volante hasta sofisticados servocontroles. Al aumentar el ángulo de la placa inclinada se aumenta el par del motor pero se reduce la velocidad de rotación de su eje. En los motores de pistones axiales en ángulo el bloque de cilindros y el eje de accionamiento están montados formando un ángulo entre si y la reacción se ejerce contra la brida de accionamiento. 6 5 Figura 17.- Motor de engranajes. 4 3 • Motores de paletas, en los cuales la presión actúa sobre las superficies de unas paletas que entran y salen de las ranuras practicadas en un rotor, acoplado al eje de accionamiento, describiendo la superficie de una cámara denominada estátor. 7 1.- Entrada de aceite. 2.- Salida de aceite. 3.- Barrilete. 4.- Pistón. 5.- Vástago. 6.- Junta cardan. 7.- Eje de accionamiento. 2 1 Figura 20. Funcionamiento del motor de pistones en ángulo. También en este caso existen modelos de desplazamiento fijo y variable. Entre los motores de pistones radiales son de más alto par y más baja velocidad. El diseño puede verse en la figura siguiente. Figura 18.- Motor hidráulico de alto par y baja velocidad. • Motores de pistones, los cuales generan un par, mediante la presión que se ejerce sobre los extremos de los pistones. En los motores de pistones axiales horizontales, el eje de accionamiento del motor y el bloque de cilindros o barrilete tienen el mismo eje de rotación. La presión en los extremos de los pistones, actuando contra una placa inclinada, origina una rotación del barrilete y del eje. El par es proporcional al área de los pistones y depende del ángulo de inclinación de la placa. 3 Figura 21.- Sección axial de un motor de pistones radiales. DISTRIBUIDORES O VÁLVULAS DIRECCIONALES 4 2 1 5 6 1.- Entrada deaceite. 2.- Salida de aceite. 3.- Ranura en placa de distribución. 4.- Pistón. 5.- Eje de accionamiento. 6.- Placa de presión. 7.- Orificio de entrada de en los. cilindros. 7 Figura 19. Funcionamiento del motor de pistones axiales horizontales. También conocidas como válvulas direccionales son esenciales para la creación de circuitos hidrostático capaces de efectuar las funciones mas elementales. Su misión consiste en el desvío o en la confluencia del caudal de aceite según las exigencias de funcionamiento. 148 Las características de un distribuidor quedan definidas por: - El número de vías de conexión que posee (nº de entradas y salidas de fluido). - El número de posiciones que permite. En el accionamiento mecánico se sustituye la palanca por otro dispositivo cualquiera, accionado por la propia máquina. Si consideramos una válvula de esfera, bajo el punto de vista hidrostático, como posee una entrada y una salida, es decir dos acometidas, se dice que es un distribuidor de dos vías. En lo que respecta a las posiciones puede estar abierta o cerrada. Por lo tanto, se trata de un distribuidor de dos vías y dos posiciones, es del tipo 2/2. Figura 23.- Distribuidor de accionamiento mecánico. Los distribuidores hidrostáticos son a menudo de tres posiciones, gracias a ello es posible detener por ejemplo un pistón en cualquier punto de su carrera lo que con sólo dos posiciones no es posible, necesitando para ello la existencia de otra posición capaz de aislar los dos conductos de alimentación del cilindro y de poner al mismo tiempo la bomba en comunicación con el depósito. Se trata en estos casos de un distribuidor del tipo 6/3. Los distribuidores constan de un cuerpo fijo dotado de un número adecuado de acometidas de unión y de cavidades interiores, dentro del cual se desplazan elementos móviles capaces de abrir determinados pasos y de cerrar otros. El sistema más difundido es el que adopta como elemento móvil una corredera cilíndrica provista de ranuras y orificios apropiados, que se desliza linealmente dentro del hueco del cuerpo fijo, en el cual se han practicado a su vez las ranuras y los pasos convenientes. Estos distribuidores reciben el nombre de distribuidores de corredera. La estanquidad entre las zonas del distribuidor que deben quedar separadas se consigue gracias a la precisión del juego entre la corredera y su asiento. En el accionamiento neumático o el oleodinámico es la presión de un fluido la encargada de desplazar la corredera. 1 2 1.- Arandelas centrales. 2.- Muelle. 3.- Pistón. 3 Figura 24.- Distribuidor de accionamiento neumático. En el accionamiento electromagnético, su principio de funcionamiento consiste en la atracción provocada sobre un núcleo metálico cuando eléctricamente se excita una bobina. 4 3 2 1 1.- Correera. 2.- Varilla empujadora. 3.- Bobina. 4.- Núcleo. El sistema de desplazamiento de las partes móviles puede ser manual, mecánico, neumático, oleodinámico y electromagnético. El accionamiento manual se obtiene por medio de una palanca convenientemente unida al equipo móvil, sobre la cual se aplica la fuerza necesaria para el deslizamiento de la corredera. Figura 25.- Funcionamiento de un distribuidor de mando electromagnético. Figura 22.- Distribuidor de accionamiento manual. 149 VÁLVULAS. Las válvulas tienen la misión de regular la presión y el caudal. Las válvulas pueden clasificarse en tres grandes grupos: - A B A.- Cerrada. B.- Abierta. Figura 28.- Funcionamiento de una válvula sin retorno en ángulo recto. Válvulas antirretorno o de retención. Válvulas reguladoras de caudal. Válvulas reguladoras de presión. Las válvulas antirretorno o de retención tienen la misión de permitir la circulación en un sentido e impedirla en el sentido contrario, evitando así que el aceite pueda recorrer en ambos sentidos en las tuberías. • Válvula con retorno controlado: se trata de una modificación de una válvula antirretorno en la que el tapón se ha perforado para permitir la circulación de un cierto caudal en la posición cerrada. Gracias a este sistema se consigue un paso libre de fluido en un sentido y un caudal controlado en el sentido contrario. En su forma más simple, una válvula sin retorno se representa con un esquema como el que sigue. 3 Constructivamente son como se presenta en el siguiente esquema: 2 3 1.- Entrada. 2.- Salida. 3.- Estrangulamiento. 1 1 2 4 A.- Hay circulación de aceite. 1.- Entrada. 2.- Salida. 3.- Asiento. 4.- Bola o cono. B.- Sin circulación de aceite. A B Figura 26.- Funcionamiento básico de una válvula sin retorno. Dentro de este tipo de válvulas se pueden encontrar: • Válvulas antirretorno en línea en las cuales el aceite fluye a través de ellas en línea recta. Figura 29.- Funcionamiento de una válvula con retorno controlado. • Válvulas antirretorno pilotadas: Son elementos diseñados para permitir el paso libre del fluido en una dirección y para bloquear el caudal de retorno en la dirección opuesta, hasta que la válvula se abra debido a la acción de un pilotaje exterior. Las válvulas reguladoras de caudal se utilizan para controlar la cantidad de aceite que se le envía por unidad de tiempo a un determinado receptor. Existen dos tipos reguladoras de caudal: - básicos de válvulas Compensados. No compensados. A A.- Abierta. B.- Cerrada. Los reguladores de caudal no compensados limitan mecánicamente un orificio de paso del aceite. B Figura 27.- Funcionamiento de una válvula antirretorno "en línea". • Válvula antirretorno de ángulo recto formadas por un pistón de acero y un asiento endurecido incrustado en un cuerpo de fundición. Figura 30.- Regulador de caudal no compensado. 150 Los reguladores de caudal compensados por presión utilizan un compensador o hidrostato para mantener una caída de presión constante a través de una restricción regulable. El tipo más utilizado es el denominado de compensación por derivación de caudal el cual lleva incorporado un hidrostato, normalmente cerrado, que se abre para desviar al tanque el caudal que excede del taraje de la válvula reguladora de caudal. Debido al estrangulamiento, la presión en la cámara inferior del hidrostato aumenta y hace que éste desvíe al tanque el exceso de caudal, cuando la diferencia de presiones es suficiente para vencer el muelle. Debe observarse que el hidrostato está equilibrado hidráulicamente debido a que el área sometida a la acción de la presión, a la salida de la bomba, iguala al área en la parte superior del hidrostato. fijado, con lo que evitan las roturas que podría ocasionar en el circuito un aumento incontrolado de presión. Según su forma de actuación pueden ser de acción directa o gobernadas. Las primeras, muy elementales en su concepción, usan un resorte helicoidal, el cual actúa contra un elemento móvil de cierre que orificio. Cuando la presión es suficiente para vencer la fuerza del muelle, el tapón es desplazado de su asiento permitiendo salir el líquido que es dirigido hasta el depósito. La fuerza del muelle suele ajustarse mediante un tornillo de ajuste o un dispositivo similar dispuesto a tal efecto. La diferencia entre ambas presiones se mantiene a través del estrangulamiento, suministrando un caudal constante con independencia de las fluctuaciones de la carga. 3 5 4 La protección contra las sobrecargas se obtiene por medio de un obturador actuado por muelle regulable, que limita la presión máxima en la cámara superior del hidrostato y que actúa como una válvula de seguridad pilotada. 2 1 3 4 5 1.- Entrada. 2.- Pistón. 3.- Estrangulador regulable. 4.- Salida a receptor. 5.- Salida a depósito. 6.- Obturador de la válvula de seguridad 6 Figura 31.- Regulador de compensación por derivación de caudal. Las válvulas de control de presión limitan la presión máxima de un circuito, así como realizan otra serie de actividades que implican cambios en la presión de trabajo. Dentro de este tipo de válvulas se encuentran: - Válvulas limitadoras de presión. Válvulas reductoras de presión. Válvulas de secuencia. Las válvulas limitadoras de presión son esenciales para la seguridad de cualquier instalación. Tienen la función de establecer comunicación entre la línea de presión y el depósito, cuando la presión alcanza un valor límite 2 1.- Entrada. 2.- Salida a depósito. 3.- Tornillo de ajuste. 4.- Tapón. 5.- Resorte. 1 Figura 32.- Válvula de máxima de acción directa. Cuando el caudal a descargar y la presión máxima a establecer son elevados, la válvula de acción directa no resulta adecuada, ya que su funcionamiento exigiría el uso de un resorte de grandes dimensiones, con los consiguientes inconvenientes de su excesivo volumen y dificultad de calibrado. En estos casos se utilizan las válvulas de máxima gobernada por presión hidráulica. Su principio de funcionamiento y construcción son los siguientes: La válvula está constituida por dos partes: El cuerpo, en el que se halla alojado un pistón mantenido contra su asiento por un resorte, y el cabezal que controla hidráulicamente los movimientos del referido pistón. El valor de la presión de control puede variarse dentro de los límites que permite la válvula, mediante el ajuste de un tornillo. El funcionamiento es el siguiente: A través del pequeño canal axial labrado en el pistón 3, la presión de aceite que actúa en la acometida de entrada P se transmite también al cono 14 del obturador o elemento piloto. Cuando la presión que actúa en la acometida de entrada sobrepasa el valor correspondiente al tarado del muelle piloto, el cono obturador se levanta y deja escapar parte del líquido hacia la descarga; como el aceite debe circular a través del canal axial de pequeño calibre del pistón, 151 la descarga genera entre las caras inferior y superior de éste (hasta ahora en equilibrio estático) una diferencia de presión, que termina por vencer la fuerza antagonista de los resortes 4 y 5; entonces el pistón se levanta de su asiento 2 y permite la consiguiente descarga del flujo de aceite de P hacia T, que continuará mientras subsista el desequilibrio de presiones que ha determinado el levantamiento inicial del cono. 4 1.- Entrada. 2.- Salida. 3.- Drenaje. 4.- Muelle. 3 2 1 Figura 34.- Funcionamiento de la válvula reductora de acción directa. En lo que respecta a la válvula reductora pilotada, su funcionamiento, similar al de una válvula de máxima pilotada, y su esquema es el que se presenta en la siguiente figura: 4 2 3 5 1 6 1.- Entrada. 2.- Regulador. 3.- Drenaje. 4.- Tornillo de ajuste. 5.- Muelle. 6.- Salida a presión reducida. Figura 35.- Funcionamiento de la válvula reductora pilotada. Figura 33.- Constitución de la válvula. A veces en los circuitos es preciso controlar la presión en ciertos ramales. Las válvulas reductoras sirven para crear una disminución de presión entre la entrada y la salida que permita mantener constante el valor de la presión en el circuito, independientemente de la presión antes de ella. También en este caso existen los tipos de acción directa y de acción gobernada. Las válvulas reductoras de acción directa utilizan una corredera accionada por un muelle que controla la presión de salida. Si la presión a la entrada es inferior al ajuste del muelle, el líquido fluye libremente desde la entrada hasta la salida. Un pasaje interno, unido a la salida de la válvula, transmite la presión de salida al extremo de la corredera, que no lleva muelle. Cuando la presión de salida llega al valor tarado en la válvula, la corredera se mueve, bloqueando parcialmente el orificio de salida. Únicamente alcanza la salida el caudal suficiente para mantener el ajuste prefijado. Si la válvula se cerrase por completo, las fugas, a través de la corredera, podrían originar un aumento de presión en el circuito derivado, lo cual puede evitarse haciendo que un drenaje continuo mantenga la válvula ligeramente abierta, impidiendo que haya una presión superior al taraje de la misma a su salida. La válvula dispone de otro pasaje para drenar estas fugas al tanque. También la válvula de estrangulación puede considerarse, según determinados aspectos, como una válvula reductora de presión, ya que determina una caída de presión entre la entrada y la salida. Pero así como la válvula de reducción produce una disminución de presión independiente de la magnitud del caudal y manteniendo constante la presión después de la salida, la válvula de estrangulación determina una caída de presión que, además de depender del caudal, no mantiene necesariamente constante la presión del aceite después de la salida. Además, es indispensable que exista un paso de liquido, puesto que en condiciones estáticas la válvula de estrangulación no tiene ninguna influencia sobre la presión, que permanece igual antes y después de la válvula, mientras que la válvula de reducción mantiene ambas presiones diferentes, incluso sin circulación de caudal. Desde el punto de vista constructivo, una válvula de estrangulación es sumamente simple, puesto que la constituye un mero estrechamiento de la sección de paso, fija o variable según los tipos. A veces es precisa la apertura o el cierre de un paso cuando la presión de servicio alcanza un determinado valor. Esta función es realizada por la válvula de secuencia. Una válvula de secuencia es similar por su construcción a un distribuidor de dos vías y dos posiciones, sobre cuyo pistón actúa, por un lado, la fuerza de un resorte de pequeña constante elástica y por el otro, directamente o a través de un 152 pistoncillo de sección reducida, la presión del circuito. En condiciones de reposo el resorte mantiene el pistón en posición de cierre, e impide todo paso de líquido entre las dos acometidas principales. Cuando se alcanza una presión suficiente para vencer la acción del resorte, el pistoncillo empuja al pistón principal, que al levantarse permite el consiguiente paso de aceite entre ambas acometidas. La comunicación subsiste mientras se mantengan las condiciones que la han establecido, pero tan pronto la presión de mando disminuye, la válvula vuelve a cerrarse. • Acumuladores neumáticos, en los que la presión se obtiene gracias a la compresión de un gas. El gas más utilizado es el nitrógeno seco, ya que otros como el oxígeno, pueden explotar al comprimirlos. Se fabrican de tres tipos: acumulador de superficie libre en los que no hay separación alguna entre el aceite y el gas. 3 4 1.- Entrada de línea de presión. 2.- Corredera. 3.- Tronillo de ajuste. 4.- Salida a depósito. 5.- Salida de línea de presión. 6.- Pistón. 2 5 6 Figura 38.- Acumulador sin separación entre gas y líquido. • Acumuladores de membrana en los que una membrana separa el gas del fluido hidráulico. 1 Figura. 12.36.- Válvula de secuencia. 8.- ACUMULADORES HIDRÁULICOS. Un acumulador hidráulico no es más que un depósito capaz de almacenar energía que sirve para: Las funciones que desempeña en un circuito hidráulico son: - Suministrar fluido a presión cuando no hay en la bomba. Absorber los golpes de ariete del sistema. Figura 39.- Acumulador de membrana. • Acumuladores de pistón en los que un pistón separa el gas del líquido. Según su forma de construcción se distinguen: • Acumuladores de muelle, en los que la presión es aplicada al fluido mediante la compresión de un muelle espiral colocado detrás de un pistón colocado en el interior del acumulador. 3 2 Figura 40.- Acumulador de pistón. 4 1.- Entrada. 2.- Cilindro. 3.- Muelle. 4.- Pistón. 1 Figura 37.- Acumulador de muelles. SIMBOLOGÍA. Para representar cualquier circuito hidráulico se utiliza siempre una simbología normalizada gracias a la cual su compresión es fácil y rápida. 153 ELEMENTO SÍMBOLO ELEMENTO Bomba de cilindrada constante y con un solo sentido de circulación de aceite. Motor de cilindrada variable con dos sentidos de circulación de aceite Bomba de cilindrada constante y con dos sentidos de circulación de aceite. Cilindro de simple efecto Bomba de cilindrada variable y con un sentido de circulación de aceite. Cilindro de doble efecto Motor de cilindrada constante y con un solo sentido de circulación de aceite. Cilindro de doble efecto con pistón provisto de vástago a ambos lados Motor de cilindrada constante y con dos sentidos de circulación de aceite Cilindro telescópico Árbol con un solo sentido de rotación Mando manual de pulsador Árbol con ambos sentidos de rotación Mando manual de palanca Mando por control eléctrico M SÍMBOLO Mando manual de pedal Conducto de alimentación y de retorno Mando mecánico de resorte Conducto de gobierno Mando mecánico de tambor Mando electromagnético por solenoide Distribuidor de 2 posiciones y 2 vías con mando manual de palanca y retorno por resorte Distribuidor de 3 vías y 2 posiciones con mando hidráulico o neumático Distribuidor de 4 vías y 3 posiciones con mando hidráulico 154 ELEMENTO SÍMBOLO Distribuidor de 2 posiciones y 3 vías con representación de la conexión transitaria durante la fase de paso ELEMENTO Válvula de máxima de mando hidráulico Válvula reductora de presión (con conducto de descarga) Válvula de retención Válvula de retención calibrada Válvula de secuencia (sin conducto de descarga) Válvula de retención pilotada Válvula de estrangulación variable Válvula combinada de retención y de estrangulamiento Divisor de caudal Válvula de cierre Manómetro Motor eléctrico Motor térmico SÍMBOLO M Termómetro Medidor de caudal Acumulador Presostato Filtro Indicación general de descarga al depósito y depósito al aire libre Refrigerador Tabla 1.- Símbolos normalizados para los componentes hidrostáticos. 155 INICIACIÓN AL ESTUDIO DE CIRCUITOS HIDROSTÁTICOS DE TRANSMISIÓN. En todo circuito, pueden darse dos variantes: - Circuito abierto. Circuito cerrado. Un circuito abierto es aquel en el que el caudal de descarga de la bomba, después de haber atravesado los otros elementos hidráulicos, retorna a tanque. Un circuito cerrado es aquel en el que el caudal de descarga de la bomba, después de haber atravesado los otros elementos hidráulicos, retorna directamente a la entrada de la bomba. Los circuitos cerrados no tienen deficiencias de aspiración, que representa una de las limitaciones impuestas a la velocidad máxima de las bombas hidrostáticas. Las depresiones excesivas en los conductos de aspiración llegan a provocar la llamada cavitación, la cual se produce al interrumpirse bruscamente las venas liquidas, dando lugar a vibraciones, disminución de caudal y desperfectos mecánicos en la bomba. Las dos válvulas de máxima, la válvula de descarga y el distribuidor de gobierno hidráulico están integrados generalmente en un bloque único. En el retorno es conveniente instalar un filtro magnético y un sistema de refrigeración. Se dice que varios receptores están conectados en paralelo cuando todas sus acometidas de entrada están unidas a una misma línea de alimentación y todas sus acometidas de salida a una misma línea de retorno. Por tanto se cumple que la presión en todas las acometidas es la misma. Si la conexión es en serie la salida de un receptor esta unida con la acometida siguiente. En este caso, el valor de la presión a la salida de un receptor es la misma que la presión a la entrada del siguiente. Para aclarar conceptos se hará referencia a las figuras 25 y 26, que representan respectivamente la conexión en paralelo y en serie de tres cilindros. Figura 42.- Conexión en paralelo para la alimentación de cilindros Figura 41.- Circuito cerrado. Un circuito cerrado como el representado en la figura anterior tiene dos líneas de conexión que alternativamente actúan como línea de presión en las que es preciso disponer dos válvulas limitadoras de presión. Para compensar las perdidas de líquido que se producen tanto en las bombas como en los motores y para evitar el exceso de calentamiento del aceite se usa una bomba auxiliar, que realiza las indicadas funciones introduciendo continuamente aceite fresco a baja presión. El caudal que envía la referida bomba al conducto que alternativamente actúa como línea de retorno en el circuito principal, lo cual explica la doble conexión a través de dos válvulas antirretorno entre la bomba auxiliar y los conductos principales. La descarga continua del aceite devuelto por el circuito se efectúa a través de una válvula calibrada a baja presión. Figura 43.- Conexión en serie para la alimentación de cilindros. Cuando los cilindros están conectados en paralelo, en el caso de tener igual diámetro, si tuvieran que vencer resistencias diferentes, se pondría primero en movimiento el pistón que tuviese menor resistencia. Sólo cuando éste hubiese recorrido toda su carrera se pondría en movimiento el otro pistón. Esto indica que en la conexión en paralelo, sin órganos de control, no es posible asegurar la sincronización de los receptores, lo que no ocurre si la conexión es en serie. Por esta razón la conexión en serie se utiliza cuando se quieren movimientos sincronizados. 156 En las conexiones en serie el valor de la presión a la entrada, sobre todo cuando el numero de receptores conectados es elevado, al ser igual a la suma de las presiones necesarias para su funcionamiento puede resultar prohibitiva para la instalación. En el caso de motores están conectados en paralelo, la totalidad de la presión está disponible en cada motor, lo cual quiere decir que cada uno de ellos puede ofrecer su máximo par. En este caso, el caudal de la bomba esta distribuido entre los motores individuales proporcionalmente a su desplazamiento y a su carga. Figura 44.- Conexión de motores en paralelo. Cuando los motores están conectados en serie, la totalidad del aceite fluye a través de cada motor, mientras que la perdida de carga del sistema esta distribuida entre los motores proporcionalmente a su carga, con lo que se obtiene así la velocidad máxima y menor par. Figura 45.- Conexión de motores en serie. Cuando en un mismo circuito se dan simultáneamente conexiones en serie y en paralelo se dice que el circuito es mixto. 157