universidad iberoamericana “an´alisis tecno

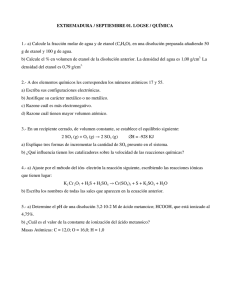

Anuncio