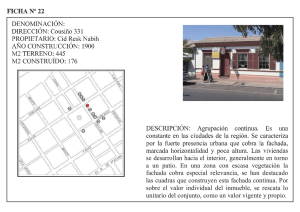

El Grupo Hiemesa

Anuncio

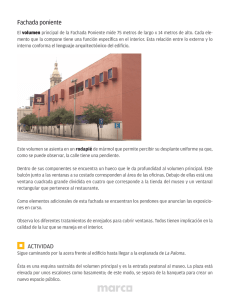

El Grupo Hiemesa HIEMESA es un grupo de empresas líder en España en el sector de la fabricación, transformación, comercialización y distribución de productos siderometalúrgicos. Inicia sus actividades en el año 1962 con la comercialización y distribución de productos del acero. Su evolución en el tiempo se basa en la ampliación de la gama de productos y la integración de los procesos de producción y transformación, con el objetivo de satisfacer la creciente demanda de sus clientes (precio, calidad y servicio). El crecimiento experimentado desde entonces ha colocado a Hiemesa entre los primeros grupos de distribución siderúrgica a nivel nacional. Una de las claves del gran éxito del Grupo Hiemesa a lo largo de los últimos años ha sido la decisión de diversificar sus actividades, de manera que cada empresa se especializa en una rama específica del sector siderometalúrgico. Y así nacen los centros de servicio del acero, los de fabricación de tubos metálicos, las plantas de perfilado de chapa para cerramientos (cubiertas y fachadas), las plantas de fabricación de paneles sándwich aislantes y los almacenes de distribución de todo tipo de producto siderúrgico. Se constituye además la división de obra, Doval Building, que cuenta con el respaldo de nuestra Oficina Técnica, y se dedica al montaje de todos los productos Hiemesa y a la edificación de grandes superficies comerciales e industriales según la fórmula “llave en mano”. RED COMERCIAL GRUPO HIEMESA El Grupo Hiemesa ofrece una contrastada solvencia técnica y económica, gozando de una clara vocación internacional que le permite servir de apoyo a todos sus clientes en cualquier proyecto. Dispone para ello de una extensa red comercial tanto a nivel nacional como internacional, pudiendo movilizar todos aquellos recursos que sean necesarios para afrontar cualquier reto que se le plantee en edificación. Si desea más información de nuestra red comercial, puede consultar nuestra página web www.dovalbuilding.com dentro del menú red comercial. PUNTOS DE SERVICIO 18 puntos de servicio • 6 Almacenes de Distribución en España • 4 Almacenes de Distribución en Portugal • 1 Almacén de Distribución en Andorra • 2 Centros de servicio en España • 2 Líneas de perfilación de alta tecnología • 2 Líneas de fabricación de panel • 1 Oficina técnica 1 Doval Building Desde 1989, en Doval Building SA hemos puesto a disposición de nuestros clientes la más contrastada solvencia técnica y económica, con el fin de ofrecer una solución global a cualquier necesidad relacionada con la arquitectura contemporánea metálica y mixta. Somos verdaderos especialistas en la concepción, el desarrollo, la producción y la instalación de todos los elementos presentes en la edificación moderna, pudiendo entregar bajo fórmula “llave en mano” obras de envergadura y exigencia técnica muy importantes. Desde nuestra Área Técnica (en la fase inicial del proyecto) hasta nuestro personal de obra (en la fase de ejecución), todos nos implicamos para garantizar la máxima calidad en el trabajo que realizamos, así como el cumplimiento de los plazos acordados. Doval Building significa: • CALIDAD en la materia prima utilizada, el diseño, los procesos de transformación, o los acabados; • RESPUESTA la más amplia gama de productos y soluciones constructivas en estructura metálica, fachadas y cubiertas; • INNOVACIÓN en los procesos de concepción, desarrollo, diseño y fabricación; • SERVICIO enfocado a las necesidades del cliente, profesional y altamente cualificado en la asesoría técnica, ágil y eficaz en el suministro. 2 TIPOLOGÍAS DE TRABAJOS ESTRUCTURAS • Estructura en perfil armado de sección variable • Estructura de perfil laminado en caliente • Estructura espacial • Fabricación de naves industriales • Forjados metálicos colaborantes • Bandejas metálicas CUBIERTAS • Chapa perfilada • Paneles sándwich • Cubierta deck impermeabilizada • Cubierta tipo Kal-zip FACHADAS • Chapa perfilada • Paneles sándwich • Paneles arquitectónicos • Paneles composite • Muro cortina • Ventiladas FRÍO INDUSTRIAL • Panel frigorífico • Sistemas de frío TIPOLOGÍAS DE TRABAJOS: ESTRUCTURAS ESTRUCTURA EN PERFIL ARMADO DE SECCIÓN VARIABLE Las construcciones ejecutadas con estructuras metálicas de sección variable permiten obtener grandes luces en los pórticos centrales, limitadas por el máximo canto de viga que sea posible fabricar, resultando esta solución especialmente interesante para edificios donde no se requieran pilares intermedios, así como para edificios de grandes alturas, sin pilares excesivamente gruesos. Este tipo de solución permite realizar diseños de pórticos con un gran ahorro de kilos de acero en la estructura ya que este se reparte según sea necesario. El empleo del acero en las estructuras industriales tiene una serie de ventajas sobre otros materiales, algunas de sus propiedades más destacadas son: • Las estructuras metálicas, al tomar grandes deformaciones, antes de producirse el fallo definitivo “avisan”. • El material empleado en estas estructuras es homogéneo, permitiendo realizar diseños más ajustados, minimizando la posibilidad de fallos humanos en su ejecución. • Mejor distribución interior de los edificios. • Las estructuras metálicas no sufren fenómenos reológicos (como la fluencia y la retracción de fraguado) que, salvo deformaciones térmicas, deban tenerse en cuenta. • Estas estructuras admiten reformas, por lo que las necesidades y los usos pueden variar, adaptándose con facilidad a las nuevas circunstancias. También permiten la puesta en valor del material que las constituye en caso de desmontaje y demolición. • La velocidad de ejecución de estructuras metálicas es muy alta, al realizarse mediante elementos prefabricados. • Gran variedad de combinaciones con el resto de materiales que conforman la piel del edificio. La utilización de este tipo de estructuras permite una amplia variedad de posibilidades arquitectónicas, y es aplicable a una amplia tipología de edificios, como pueden ser: • Naves industriales • Edificios comerciales • Polideportivos • Centros logísticos y de distribución • Industria ligera y pesada • Industria agroalimentaria • Industria química y textil • Hipermercados • Naves para el almacenamiento de materiales a granel El sistema constructivo empleado por DOVAL se denomina en Inglés “Pre-engineered steel buildings” (PEB), originario de EE.UU entrando en Europa a finales de los 60 extendiéndose rápidamente, gozando de una gran aceptación. Las fortalezas principales del sistema son: • Nave concebida como un conjunto diseñado y fabricado de forma integral. • Adaptación a las necesidades y especificaciones del cliente. • Diseño y fabricación automatizados para la realización de edificios “a medida”. Las características principales del sistema son: • Cortos plazos de entrega: Aprox. 40 o 50 días, dependiendo de la complejidad y de las especificaciones adicionales. • Reducido tiempo de montaje: Tiempo de montaje de la estructura de una nave de 1000 -1500 m²: aprox. 10 días. Montaje de cerramientos: aprox. 15 días. • Costes asegurados desde el comienzo de la obra. • Facilidad para la realización de ampliaciones. • Puesta en valor de los materiales. • Sistema especialmente competitivo en naves que requieren luces amplias. 3 ESTRUCTURA DE PERFIL LAMINADO EN CALIENTE Existen distintos procesos para la fabricación de perfiles, que dependen del estado del material de partida y de su forma (acero líquido, láminas, bobinas, lingotes). El acero sale del horno alto convertido en acero bruto y posteriormente se lamina para convertirlo en cualquiera de los múltiples tipos de perfiles comerciales que existen de acuerdo al uso que vaya a darse del mismo. El proceso de laminado consiste en calentar previamente los lingotes de acero fundido a una temperatura que permita su deformación por un proceso de estiramiento y desbaste que se produce en una cadena de cilindros a presión llamado tren de laminación, posteriormente se hace pasar el acero repetidamente a través de una serie de rodillos que dan forma al elemento lineal con una sección transversal constante. ESTRUCTURA ESPACIAL Las estructuras espaciales son sistemas estructurales compuestas por elementos lineales unidos de tal modo que las fuerzas son transferidas de forma tridimensional. Pueden tomar cualquier tipo de forma tanto plana como curva. Sus elementos son prefabricados y no precisan para el montaje de medios de unión distintos de los puramente mecánicos. Este tipo de solución constructiva puede ser utilizada en diferentes aplicaciones, aunque la principal es la de estructura de cubierta, siendo la solución más competitiva cuanto mayores son las cargas a soportar y mayor es la luz que se ha de salvar. Por este motivo su uso es ideal en espacios donde no se pueden colocar pilares, como polideportivos, grandes recintos feriales, cubiertas de plazas de toros, hangares, etc. Estos cilindros van conformando el perfil deseado hasta conseguir las medidas adecuadas. Las dimensiones del acero que se consiguen no tienen tolerancias muy ajustadas y, por eso, muchas veces a los productos laminados hay que someterlos a fases de mecanizado para ajustar su tolerancia. Se moldean formas simples de varillas redondas y barras planas, flejes, placas y ángulos de lados iguales y desiguales, perfiles IPE, IPN, UPN, UPE, HEB, HEM, HEA. Existen distintos tipos de perfiles laminados en caliente que se dividen en perfiles huecos, perfiles comerciales y compuestos (también llamados estructurales). Existen distintas opciones de acabado final del producto: • Acero en bruto • Zincado en frío (GV + GC) • Galvanizado en caliente (proceso Sendzimir) • Lacado al horno • Conformado de las piezas (módulos) por soldadura • Lacado al horno del conjunto (evitando pintar en obra a fin de evitar la corrosión). 4 Además se trata de estructuras muy rígidas y ligeras que reparten la carga de forma homogénea sobre los pilares, que permiten una instalación muy sencilla a posteriori de las distintas instalaciones y son de una gran robustez y resistencia al colapso. FABRICACIÓN DE NAVES INDUSTRIALES El proceso de fabricación de naves metálicas industriales, con independencia de su tipología, de su solución constructiva así como de la estructura en ellas empleada, consta de tres grandes etapas: 1. Anteproyecto 2. Proyecto 3. Fabricación y montaje ANTEPROYECTO Los objetivos del anteproyecto son: • Estudio de la viabilidad de realización del proyecto presentado, según el sistema elegido por el cliente (Perfil armado de sección variable, Perfil laminado en caliente, etc…). • Cálculo preliminar de la nave industrial o edificio, y estimación del peso basándonos en los datos de partida iniciales (dimensiones y tipología del edificio, normas de cálculo a aplicar, cargas de cálculo, definición de cerramientos…). • Presentación al cliente de la oferta una vez debidamente confeccionada, con el fin de satisfacer las necesidades iniciales presentadas por él. 5 D D 2 3 D 4 D E 6 6' D 7 D D 8 9 D 10 D 11 F 12 T/1 40 T/1 3333 3333 48 T/1 T/1 13 A 40 350 10*tornillo M20*70 T/23 39 T/5 T/5 T/5 T/5 T/1 T/1 48 48 T/1 T/202 41 T/1 T/201 2*tornillo M20*50 40 T/1 T/1 T/1 40 T/1 41 40 T/1 40 T/1 T/201 12*tornillo M24*85 T/1 T/1 T/1 48 T/1 3333 T/118 T/1 T/1 40 T/1 42 40 T/1 40 T/1 48 3333 3333 3333 T/1 3333 T/1 Detalle tipo 2 1:10 40 T/1 40 T/1 48 10*tornillo M20*70 48 Detalle tipo 3 1:10 T/201 T/202 T/1 T/201 T/1 T/1 48 3333 T/202 42 40 1:10 41 40 T/1 T/202 T/202 42 T/1 T/201 42 T/1 T/1 40 40 T/1 2*tornillo M16*45 42 40 7940 T/1 48 T/10 40 42 40 T/1 48 41 T/21 T/1 48 T/1 T/1 41 T/201 T/202 T/202 42 48 41 7940 40 T/10 T/1 T/1 3333 T/1 48 T/1 T/1 48 48 T/1 T/1 48 48 T/1 T/1 48 48 T/1 T/1 48 6*tornillo M16*50 PILAR_TESTERO Detalle tipo 5 PILAR_TESTERO T/1 3333 D T/1 T/1 40 3333 T/1 T/202 3333 T/202 T/1 48 3333 T/119 42 T/1 T/202 T/1 T/1 3333 T/1 40 T/1 T/202 T/202 T/1 T/24 7940 1:10 T/1 T/1 T/1 40 T/1 42 T/1 48 T/1 41 T/1 T/1 40 4*tornillo M16*45 T/1 T/1 48 T/1 8x T/129 4x T/129 40 41 48 T/21 T/10 T/1 T/1 48 6*tornillo M16*50 T/23 48 40 41 T/1 T/10 T/10 T/1 T/117 41 48 Detalle tipo 9 Detalle tipo 8 1:10 1:10 Detalle tipo 10 1:10 1:10 Detalle tipo 13 Arandelas placa Detalle tipo 12 Arandelas placa 2*tornillo M16*45 41 48 1:10 7940 T/1 1:10 1:10 Detalle tipo 4 40 42 T/201 48 T/10 40 48 T/1 T/201 T/201 40 T/1 T/1 48 T/1 T/1 T/115 3333 41 T/1 T/1 40 40 3333 3333 T/1 T/201 41 T/202 T/1 T/1 T/1 40 40 T/1 41 T/201 T/1 48 48 41 T/202 T/1 48 48 T/1 T/1 T/10 41 T/203 L100*10 48 T/20 2*tornillo M20*60 1*tornillo M16*40 1 2*tornillo M20*45 48 7940 T/1 T/1 40 41 T/22 T/1 T/1 T/8 3333 T/202 T/8 3333 T/201 T/202 T/8 3333 41 T/8 T/8 3333 T/202 T/1 48 T/1 40 41 T/1 40 3333 T/201 T/202 T/1 T/8 T/127 40 41 41 48 T/8 T/8 T/1 T/1 3333 T/1 T/10 T/1 T/1 T/1 B T/10 40 41 T/8 T/1 T/10 T/10 T/10 T/126 T/1 C Detalle tipo 7 Detalle tipo 6 3333 T/201 42 T/202 T/201 48 3333 3333 T/201 42 T/1 48 T/1 40 7940 T/1 T/1 T/1 6*tornillo M16*50 1:10 48 T/1 T/1 40 40 3333 T/1 48 T/1 T/1 T/1 T/1 T/1 42 T/1 T/202 T/201 48 T/1 48 T/1 48 40 3333 T/201 42 T/201 T/1 T/1 48 T/1 3333 T/201 48 T/1 T/1 40 T/1 T/202 T/1 48 40 3333 42 T/1 T/1 T/1 T/1 T/1 48 T/1 48 2*tornillo M16*40 64220 E • Analizar y optimizar la estructura mediante la utilización de programas de cálculo informático. 2*tornillo M16*40 2*tornillo M16*45 48 T/120 T/1 10*tornillo M20*65 2*tornillo M20*50 41 Detalle tipo 1 T/1 41 T/201 T/1 T/1 T/1 T/1 40 3333 T/202 T/202 T/201 T/1 T/1 T/116 T/10 T/10 3333 T/202 3333 T/201 T/202 41 40 48 41 48 3333 T/201 40 3333 7940 T/8 40 T/1 T/1 41 T/10 T/1 48 T/1 41 T/8 T/1 T/1 T/201 T/1 T/5 T/5 T/114 41 T/8 T/127 T/8 T/10 T/126 40 T/1 T/202 3333 T/8 T/1 T/201 48 T/1 T/1 3333 42 T/1 39 39 40 T/1 48 3333 T/8 T/202 T/202 41 T/1 48 T/201 40 41 T/1 T/1 3333 T/10 T/1 T/1 F T/1 T/1 40 T/1 48 T/8 T/202 T/201 T/1 T/1 G T/1 39 39 40 7940 T/1 48 T/8 T/202 41 T/1 T/8 T/1 H T/1 T/1 40 3333 T/201 T/22 3333 T/5 T/1 39 3333 3333 T/10 3333 T/201 Cuyas fases son: D 5 39 40 T/1 48 48 3333 T/10 T/5 T/5 T/1 T/5 T/1 T/1 40 T/1 T/5 T/1 39 PILAR_TESTERO 1 . PILAR_TESTERO D C A I T/5 PROYECTO 39 T/1 39 D T/1 D 9910 C D 10000 T/1 39 39 D 10000 T/1 D 10000 E 10000 3745 T/1 39 40 T/1 40 10000 D 10000 F 10000 1:10 7 1 1 7 10 9 8 6' 12 13 T/2 75 T/2 75 75 75 75 T/17 75 7940 7940 75 75 75 75 T/25 75 75 75 75 7940 75 75 75 7940 T/25 75 75 75 75 75 75 75 125 75 75 75 125 75 125 125 75 125 125 125 125 125 75 T/25 T/25 75 T/25 13 7940 T/121 75 75 75 7940 T/121 75 75 75 125 125 75 75 7940 75 75 75 125 125 75 75 125 75 75 75 75 125 125 125 125 125 125 125 125 75 75 75 T/124 75 75 75 175 75 75 75 T/28 T/18 7940 150 75 75 75 75 75 75 75 75 75 75 75 75 T/2 T/16 75 75 75 75 75 75 75 75 75 75 75 T/2 75 T/2 75 75 75 T/2 75 75 T/2 75 75 T/2 75 75 T/2 75 75 T/2 75 75 T/2 75 75 75 75 75 75 75 T/2 75 T/4 A . 13 365 13 9910 10000 10000 10000 10000 6255 3745 10000 10000 10000 10000 10000 75 9910 365 13 13 13 13 13 CUADRO DE MATERIALES UTILIZADOS TRATAMIENTO SUPERFICIAL LIMPIEZA CALIDAD CHORRO GRADO SA 2½ (ISO-8501) IMPRIMACIÓN TIPO MICRAJE 120 μ INTERMEDIA TIPO -- MICRAJE -- ACABADO TIPO -- MICRAJE -- 13 VIGAS ARMADAS Epoxi fosfato de Zinc CAL. M1 RAL7030 TUERCAS S275-JR LAMINADO CALIENTE DIN 6915 DIN 6916 DIN 933 DIN 934 DIN 125 * METODO DE PAR DE APRIETE: 1. APRETAR TODOS LOS TORNILLOS HASTA EL 80% DEL PAR DE APRIETE, EMPEZANDO LOS COLOCADOS EN EL CENTRO. 2. APLICAR UN GIRO DE LA TUERCA 90º-120 ACABADO NEGRO CALIDAD 10.9 11.9 19.8 29.8 58.4 80.7 101.0 Tipo Ambito de uso de espesor "e" preparación en mm Tipo de preparación UNE EN 10326 4-5 "g" en mm 7 g "t" en mm - V simétrica 41.5 57.1 71.7 144.0 196.0 - Detrás B' X simétrica Parametros para su ejecución Separación Separación Ángulos (en grados) "g" en mm 4-8 1.5-2.5 - - >5 1.5-2.5 0-3 60 - >5 1.5-2.5 0-3 60 60 >5 1.5-2.5 0-3 45 - >5 1.5-2.5 0-3 45 45 "t" en mm Delante B Detrás B' - 7±1 ±0 30 - >5 7±1 ±0 60 - SOLDADURA EN TALLER: - Soldadura MIG con hilo según norma AWS ER70S-6 - Soldadura MIG con hilo corten según norma AWS ER80S-G - Soldadura arco sumergido según norma NP EN756:S2si SOLDADURA EN OBRA: - Soldadura electrodo básico según norma AWS E7016 - Soldadura electrodo corten según norma AWS E8018-G 1 R.R.B. SE AÑADEN MARCAS EXTENSIONES ARRIOSTRADOS B B e B' t - Soldadura por un solo lado: Doval Building 0,7 * espesor mínimo de las piezas a unir - Soldadura por ambos lados: Grupo Hiemesa 0,5 * espesor mínimo de las piezas a unir - Garganta mínima de soldadura: 4 mm (S275) - Garganta mínima de soldadura: 5 mm (S355) SOLDADURA EN TUBOS: e t T simétrica - Para S275 en ángulo: 0,87 * espesor mínimo de las piezas a unir - Para S355 en ángulo: 1.01 * espesor mínimo de las piezas a unir 26/07/2013 Nº REVISION REVISADO DESCRIPCION REVISION SALVO INDICACIÓN EXPRESA, EL ESPESOR DE LA GARGANTA DE LAS SOLDADURA EN ÁNGULO, SERÁ EL SIGUIENTE: B' T asimétrica 5-40 e B en mm B g - B g T unilateral espesor "e" B g Ángulos (en grados) Delante B 8.4 14.1 21.2 106.0 202.0 276.0 Ambito de uso Bordes escuadrados UNE EN 10219-1 DIN-6914 - 933 Parametros para su ejecución Separación Separación Bordes escuadrados g CALIDAD 8.8 149.0 M30 M33 SOLDADURA UNIONES A TOPE - Ambas caras accesibles SEGUN NORMA UNE EN 10025 S320GD 10.9 - 8.8 -- -- V simétrica NO PRETENSADO PAR DE APRIETE TORNILLOS PRETENSADOS -- (Kg-m) M20 M22 M24 M27 HIANSA MT60 e=1mm UNIONES A TOPE - Solo una cara accesible PRETENSADO/ NO PRETENSADO PRETENSADO GALVANIZADO M12 M14 M16 UNE EN 10218-1 -B500-S - 6.8 CONECTORES ARANDELAS DIN 6914 CALIDAD 8.8 UNE EN 10025 S275-JR TUBOS LAMINADO EN FRIO (correas) PERNOS TORNILLERÍA CHAPA COLABORANTE NOTAS GENERALES DE TORNILLERIA TORNILLOS CALIDAD 10.9 e 13 7 75 75 75 75 75 75 175 T/19 13 * NORMAS DE TORNILLOS, TUERCAS Y ARANDELAS 13 75 e 5 4 3 2 13 125 125 11 12 6 C .1 75 12 13 1 A. 11 T/2 75 150 1 12 1 12 75 T/29 75 15 1 1 B 75 T/25 1 2 1 1 2 1 12 10 T/2 75 75 175 B 75 14 12 1 14 13 75 7 12 1 2 2 2 E D C 2 75 13 2 12 15 D 12 9 T/2 75 175 T/200 T/121 75 2 6 12 13 14 5 13 T/25 8 7 12 13 13 1 13 2 13 14 E 75 T/121 12 12 2 13 2 2 13 14 15 T/29 e 12 6 2 2 13 2 5 2 2 2 12 14 F 8 ACERO 14 2 2 4 12 8 T/2 75 T/123 e 14 2 3 G 7 75 7 2 2 2 14 2 2 75 13 14 15 12 F 14 14 14 2 6 12 G 7 12 12 2 2 3 6 3 2 12 12 e H 7 2 12 3 15 2 3 2 3 3 2 2 3 15 3 2 15 2 14 2 15 2 15 2 3 3 13 14 14 14 2 6' T/2 75 t 4 13 13 13 2 13 4 75 t 2 14 2 8 3 2 15 g 2 B 6 T/2 75 12 14 14 2 13 2 15 2 2 13 2 6 14 13 13 14 13 2 g 2 5 13 2 14 13 3 2 2 75 150 T/28 g 14 2 2 6 2 2 14 5 T/2 75 150 H 9 12 75 2 B A 2 2 4 T/2 75 75 8 2 2 6 2 14 15 2 15 75 7 12 2 75 12 14 75 1 1 1 1 1 3 T/2 75 75 75 5 6 T/4 I 8 2 14 14 2 . 2 2 350 2 15 2 15 350 8 1 1 1 1 1 1 4 I Realización de la lista de materiales e instrucciones de montaje. 1:10 Detalle tipo 14 1:175 3 Diseño de planos de fabricación y montaje de la estructura, eliminando errores humanos de transcripción, al emplear un solo Software (Tekla). Detalle tipo 15 T/201 B 9910 119820 PLANTA A Una vez los documentos han sido revisados y aprobados por el cliente, se comenzaría a: T/202 T/203 L100*10 T/1 39 39 D D 10000 T/23 T/1 T/1 D 10000 T/5 T/5 T/1 40 40 39 D D 6255 350 T/1 . B T/5 T/5 T/1 40 40 T/5 T/1 T/1 A 2 • Modelización informática de la nave, obteniendo una simulación tridimensional, evitando de este modo errores de diseño o de montaje posteriores. T/5 T/5 2*tornillo M20*45 T/1 40 T/5 T/5 40 T/5 T/1 • Realizar los planos de proyecto de la estructura calculada, así como de los cerramientos de la nave, los cuales deberán ser aprobados por el cliente ( planos de situación de pernos de anclaje, planos de cerramientos, planos de conjunto de la estructura). FECHA REV. Pol. Can Trias - c/Lluis Vives,10 08232 VILADECAVALLS (BARCELONA) Telf: 93 733 99 77 - Fax 93 733 99 78 [email protected] www.dovalbuilding.com DESCRIPCION ESTRUCTURA PRINCIPAL DE LA NAVE OBRA AGD Alejandro Roca PROYECTO CARLOS BUSTAMANTE TODAS LAS SOLDADURA SERÁN CONTINUAS, EXCEPTO INDICACIÓN CONTRARIA. DIBUJADO M.F.A Todas las piezas en contacto se soldarán en ángulo (por ambos lados siempre que sea posible) excepto donde se indique unión atornillada o soldadura de otro tipo al haber una preparación específica. PLANO No. 7433 M001 FECHA 12.02.2013 ESCALA 1:10 REV. No. 1 Este dibujo es propiedad de Doval Building S.A. y en ningun caso podra ser utilizado de manera diferente al proposito para el cual especificamente se presta, en caso contrario Doval Building S.A. se reserva el derecho a proceder legalmente. 1:75 1:175 FABRICACIÓN Y MONTAJE Estructura primaria La fabricación de las estructuras metálicas, ya sean de sección variable, de laminado en caliente o espacial, se caracterizan por un amplio uso de procesos automatizados cuyo objetivo primordial es el de minimizar en la medida de lo posible los errores humanos. Con este fin, se utilizan una variada gama de maquinaria como pueden ser carritos de soldadura continua robotizada, equipos de plasma, puentes grúas y grúas semipórticos, líneas de corte y taladrado automatizadas, bancadas de armado, etc. Con el objetivo de garantizar el perfecto ensamblaje, soldadura y acabado de las piezas de la estructura. El Grupo Hiemesa, dispone de diferentes instalaciones técnicas con gran variedad de maquinaria, con el fin de cumplir con los requerimientos de fabricación de nuestros clientes. Los distintos elementos que componen la estructura de una nave industrial, se pueden dividir en dos grupos son: Se consideran dentro de este tipo de estructura a todos los elementos estructurales que transmiten cargas a las cimentaciones, como son los pórticos rígidos de sección variable, pórticos intermedios armados y los pórticos simples de pared final. • Esta es la parte de la nave que reviste mayor complejidad, debido a que además de ser la parte más importante de la estructura, abarca la fabricación de los perfiles armados. • Los pórticos armados, gracias a la posibilidad de realizar secciones variables, se realizan bi-articulados, consiguiendo de esta manera reducir en gran medida las dimensiones de la cimentación. Sólo si los desplazamientos horizontales de la estructura son muy grandes (puentes grúa de gran tonelaje,…) se recurrirá a pórticos bi-empotrados. Estructura primaria Estructura secundaria Estructura primaria: tipos de pórticos principales 7 Estructura secundaria Abarca los elementos estructurales que soportan los cerramientos laterales y de techo y que transmiten cargas a la estructura principal. Se trata básicamente de las Correas y Arriostramientos. Correas: • Conectan los pórticos principales y soportan la chapa de cierre.Sus espesores varían desde 1,5mm hasta 3mm. • Formadas por líneas de perfilado en forma de Z y C de diferentes cantos. Las correas en forma de C se usan fundamentalmente en paredes (cabeceros de puertas, marcos de ventanas, etc.). • El material habitualmente utilizado para su fabricación es S250 GD + Z275 según norma UNE EN 10 147-95 Las correas se suelen solapar sobre la línea de pórticos para trabajar como viga continua. Arriostramientos: • Frenan el empuje del viento frontal y lo transmiten a la cimentación. Se efectúa mediante varillas de acero calibrado de calidad S275 JR colocadas en techo y paredes en forma de Cruz de San Andrés. Estas cruces de San Andrés se pueden sustituir por pórticos de frenado en caso de necesitar la pared lateral del vano arriostrado libre. • Toda nave lleva como mínimo un vano arriostrado, pudiendo tener como máximo siete vanos contiguos sin arriostrar. Las uniones se realizan principalmente de dos maneras: • Métricas pequeñas: Atraviesan el alma de la viga o columna, empleándose arandelas especiales. • Métricas grandes: Se emplean horquillas y tensores. 8 FORJADOS METÁLICOS COLABORANTES BANDEJAS METÁLICAS El forjado colaborante representa la solución constructiva idónea para todas aquellas obras donde se requieran tanto las máximas prestaciones técnicas y mecánicas, como rapidez de ejecución y garantías. Presenta notables beneficios económicos, sobre todo si se tiene en cuenta desde el inicio del proyecto; Comporta una disminución del canto medio del forjado, y, por tanto una reducción de peso que se traduce en una reducción de la sección resistente de la estructura (pilares, vigas, cimentaciones). Las bandejas autoportantes son un elemento característico de las soluciones tipo sándwich, sustitutorias de las correas. Contribuyen al aislamiento tanto térmico como acústico y son de aplicación tanto para cerramientos de fachadas como de cubiertas. Son soluciones especialmente adecuadas por sus importantes prestaciones mecánicas, su facilidad de montaje y agradable diseño. Ventajas: El forjado de un edificio realizado mediante chapa colaborante se compone de una chapa base grecada de acero de espesores comprendidos generalmente entre 0,75 y 1,25 mm, apoyada sobre las vigas de la estructura. Esta contiene una malla de armadura destinada a mitigar la fisuración del hormigón debida a la retracción y a los efectos de la temperatura, sobre la cual se vierte una capa de hormigón durante el proceso constructivo. • Resistencia a la corrosión • Resistencia mecánica • Facilidad de montaje • Soluciones estéticas • Durabilidad • Ligereza En este tipo de forjado, la chapa grecada sirve de plataforma de trabajo durante el montaje, de encofrado para el hormigón fresco y de armadura inferior para el forjado después del endurecimiento del hormigón. También puede servir de arriostramiento horizontal de la estructura metálica durante la fase de montaje, siempre y cuando su fijación con ésta sea la adecuada. Doval cuenta con un software desarrollado conjuntamente con la universidad de Sevilla, el cual le permite obtener con exactitud las características del forjado en función de los datos del proyecto. 9 TIPOLOGÍAS DE TRABAJOS: CUBIERTAS CHAPA PERFILADA Se trata de una solución a base de chapa de acero o aluminio, perfilada según distintos modelos, que conlleva indudables ventajas tanto económicas como estéticas y de montaje. El revestimiento de esta chapa para acero puede ser galvanizado o prelacado en silicona poliéster, policloruro de vinilo (PVdF) o Plastisol, según los requerimientos ambientales y la ubicación geográfica del edificio. Los colores pueden ser los estándares para chapa metálica o cualquier color de la carta Ral, dependiendo de la cantidad y el plazo de suministro que requiera el proyecto. Asimismo, se dispone de una gama de colores metalizados en la calidad Plastisol, denominada Celestia. Los espesores habituales de la chapa se encuentran entre 0,5 y 1,5 mm. El tipo de perfil a seleccionar así como el espesor del mismo, vendrá dado por la distancia entre apoyos y la capacidad portante que se requiera para la cubierta. Esta solución se utilizará en cubiertas de tipo no transitables. Con este material se pueden diseñar cubiertas simples, sin aislamiento o cubiertas aisladas, con un doble perfil metálico y el aislamiento necesario entre ambos. También existe la posibilidad de utilizar un perfil tipo bandeja, con el objetivo de incrementar la distancia entre apoyos y obtener una superficie plana en la cara interior de la cubierta. 10 PANELES SÁNDWICH CUBIERTA DECK IMPERMEABILIZADA Cubierta realizada mediante elementos multicapa, a base de láminas de acero perfiladas en las caras exterior e interior y alma de poliuretano inyectado. Cubierta conformada por varias pieles, siendo la siguiente composición la más habitual: Las láminas de acero que componen el sándwich pueden ser galvanizadas o prelacadas en silicona poliéster, policloruro de vinilo (PVdF) o Plastisol, dependiendo de los requerimientos ambientales según la ubicación geográfica y local de la cubierta. Los colores pueden ser los estándares para chapa metálica o cualquier color de la carta Ral, dependiendo de la cantidad y el plazo de suministro que requiera el proyecto. Asimismo, se dispone de una gama de colores metalizados en la calidad Plastisol, denominada Celestia. Los espesores habituales de las chapas se encuentran entre 0,4 y 0,6 mm, siendo el espesor de 0,5 mm el más habitual. El espesor del conjunto puede variar entre 30 y 80 mm. El tipo de perfil a seleccionar así como el espesor del mismo y el de las chapas de acero que lo componen, vendrá dado por la distancia entre apoyos y la capacidad portante que se requiera para la cubierta, así como por el aislamiento que se pretenda conseguir. Esta solución se utilizará en cubiertas de tipo no transitables. Existe la posibilidad de insertar elementos traslúcidos en la cubierta, mediante placas de poliéster o policarbonato que se adaptan perfectamente al panel. • Soporte a base de chapa de acero perfilada, cuyas características son idénticas a las definidas en el apartado de “chapa perfilada” de este documento. • Aislamiento rígido a base de paneles de lana de roca o fibra de vidrio, en espesores de 30 a 120 mm y con una densidad superior a 150 Kg/m3. Dependiendo de la solución de impermeabilización, este elemento podrá ser no revestido o con revestimiento bituminoso. • Impermeabilización monocapa o bicapa, compuesta por láminas bituminosas o plásticas. Las láminas que normalmente se aplican en este tipo de soluciones suelen ser de betún modificado, con armaduras de fibra de vidrio o poliéster, láminas de caucho, láminas de PVC o membranas poliolefínicas (FPO). Los sistemas de fijación pueden ser mediante fijación mecánica, por soldadura, por termosoldadura o pegada. La impermeabilización pueden ser igualmente adherida en su totalidad o flotante (adherida sólo en los solapes). Este tipo de cubiertas permite más combinaciones de elementos, habiendo expuesto sólo los sistemas más habituales. Se utiliza en cubiertas no transitables con poca pendiente, siendo recomendable en aquellos casos en los que existan muchos elementos que atraviesen la cubierta, tales como bancadas para maquinaria, conductos de extracción o instalaciones, etc. También existe la posibilidad de realizar cubiertas ajardinadas. 11 CUBIERTA TIPO KAL-ZIP Sistema de cubrición compuesto por una sola piel para cubiertas simples sin aislamiento o por varias pieles para cubiertas aisladas. La composición de este tipo de cubiertas puede tener diversas variantes, exponiendo a continuación el sistema más habitual: 1. Cara inferior a base de un soporte de chapa metálica de acero perfilada, de características similares a las expuestas en el primer punto de esta presentación. El tipo y espesor de la chapa vendrá determinado por las características de la estructura metálica. 2. Barrera de vapor a base de lámina de betún con armadura interior de refuerzo. Esta lámina es autoadhesiva, pegándose directamente sobre la chapa soporte. 3. Perfil metálico tipo omega, fabricado en acero galvanizado. Este perfil servirá de soporte para la fijación de los clips de engatillado del sistema. 4. Aislamientos. Se intercalará el sistema de aislamiento necesario para conseguir el coeficiente “K” deseado. Los materiales habitualmente utilizados son lanas de roca o fibras de vidrio para el aislamiento térmico y placas de cartón yeso para el aislamiento acústico. 5. Piel exterior a base de bandejas de aluminio tipo Kal-zip. Elaboradas con aluminio revestido de una aleación de Al-Mg-Mn, que le proporcionan una durabilidad excepcional, acabadas en color natural con superficie gofrada o prelacadas en color a elegir. Las bandejas se engatillan sobre unos clips, también de aluminio, fijados al perfil omega, sin estar fijadas mecánicamente en ningún punto, por lo que se obtiene una cubierta que puede dilatar perfectamente y libre de perforaciones. 12 Estas bandejas son el alma del sistema por su múltiple variedad de formas, ya que se pueden curvar tanto en sentido cóncavo como en convexo, se pueden fabricar con sección variable, es decir con un extremo más estrecho y otro más ancho, se puede utilizar una combinación de los dos mecanizados anteriores, etc. Con estas posibilidades obtenemos un producto que proporciona total libertad de formas en el diseño, ya que se puede adaptar a todo tipo de volúmenes. Normalmente las bandejas se perfilan in situ, mediante una caseta de fabricación que se desplaza hasta la obra. Esto ofrece la posibilidad de fabricar bandejas de hasta 150 m de longitud en una sola pieza, instalando la caseta de fabricación al nivel de la cubierta. De esta forma se eliminan los solapes transversales entre piezas contribuyendo de forma muy notable a la estanqueidad del conjunto. TIPOLOGÍAS DE TRABAJOS: FACHADAS CHAPA PERFILADA Se trata de una solución a base de chapa de acero o aluminio, perfilada según distintos modelos, que conlleva indudables ventajas tanto económicas como estéticas y de montaje. El revestimiento de esta chapa para acero puede ser galvanizado o prelacado en silicona poliéster, policloruro de vinilo (PVdF) o Plastisol, según los requerimientos ambientales y la ubicación geográfica del edificio. Los colores pueden ser los estándares para chapa metálica o cualquier color de la carta Ral, dependiendo de la cantidad y el plazo de suministro que requiera el proyecto. Asimismo se dispone de una gama de colores metalizados en la calidad Plastisol, denominada Celestia. Los espesores habituales de la chapa se encuentran entre 0,5 y 1,5 mm. El tipo de perfil a seleccionar así como el espesor del mismo, vendrá dado tanto por la distancia entre apoyos como por el efecto estético deseado en fachada. Con este material se pueden diseñar fachadas simples, sin aislamiento o fachadas aisladas, con un doble perfil metálico y el aislamiento necesario entre ambos. También existe la posibilidad de utilizar un perfil tipo bandeja, con el objetivo de eliminar las correas de fachada y obtener una superficie plana en la cara interior de la misma. 13 PANELES SÁNDWICH PANELES ARQUITECTÓNICOS Fachadas realizadas mediante elementos multicapa, a base de láminas de acero perfiladas en las caras exterior e interior y alma de poliuretano inyectado. Los paneles arquitectónicos son un tipo de paneles sándwich que merece una mención especial e independiente de los mismos. Las láminas de acero que componen el sándwich pueden ser galvanizadas o prelacadas en silicona poliéster, policloruro de vinilo (PVdF) o Plastisol, dependiendo de los requerimientos ambientales según la ubicación geográfica y local de la fachada. Los colores pueden ser los estándares para chapa metálica o cualquier color de la carta Ral, dependiendo de la cantidad y el plazo de suministro que requiera el proyecto. Asimismo, se dispone de una gama de colores metalizados en la calidad Plastisol, denominada Celestia. Los espesores habituales de las chapas se encuentran entre 0,4 y 0,6 mm, siendo el espesor de 0,5 mm el más habitual. El espesor del conjunto puede variar entre 30 y 80 mm. Existen diversos tipos de perfil para paneles de fachada, según el acabado de la chapa exterior y la unión entre paneles. En base a esto tenemos paneles de fijación vista u oculta, dependiendo de si se ve o no el tornillo de fijación, y paneles micronervados, semilisos o lisos atendiendo al conformado de la chapa exterior. Por otro lado se puede jugar con la orientación del panel, admitiéndose una disposición vertical u horizontal. Aunque este material tiene la misma base técnica y componentes que los paneles sándwich industriales, posee algunas peculiaridades que lo distinguen, siendo el resultado final de mucha mayor calidad tanto estética como técnicamente. Este tipo de panel siempre se fabrica con chapa exterior de 0,8 mm. de espesor y densidad del poliuretano entre 50 y 55 Kg/m3, lo que garantiza la total planitud del mismo. Por otro lado el sistema de unión tanto transversal como longitudinal está mucho más elaborado. También permite su manipulación en fábrica, obteniendo todo tipo de piezas especiales que dan a la fachada un acabado totalmente distinto al de los paneles industriales. Su instalación sobre una estructura auxiliar autonivelante, asegura la planeidad del conjunto de la fachada, eliminando las imperfecciones que pueda tener la estructura principal. Además, tiene la ventaja de poderse fabricar en anchos que varían entre 300 y 1000 mm, permitiendo la modulación de fachada que deseemos. Sus acabados son los mismos que los definidos para la chapa perfilada, tanto en tipologías de revestimientos como en gama de colores. Este sistema es estanco por lo que no necesitaría de ningún revestimiento adicional. Habitualmente se proyecta conjuntamente con un acabado de cartón yeso al interior o una fábrica de ladrillo como complemento estético. 14 PANELES COMPOSITE MURO CORTINA Fachadas realizadas mediante un sistema de bandejas colgadas o pegadas a una estructura metálica autonivelante. Simplificando mucho la definición, se trataría de fachadas compuestas por una malla de perfiles extrusionados de aluminio, cerrada con vidrios en las partes traslúcidas o paneles en las opacas. Esta malla estaría fijada mediante anclajes regulables a los forjados del edificio o bien a la estructura del mismo. El material con el que se conforman estas bandejas es un panel composite multicapa, formado por dos láminas exteriores de aluminio de entre 0,3 y 0,5 mm y un alma de polietileno que puede variar entre 3 y 6 mm dependiendo del modelo. Este panel permite fresarlo por su cara interior, plegándolo posteriormente y obteniendo de esta manera las bandejas finales. De esta forma permite multitud de modulaciones de fachada en ambos sentidos. La estructura autonivelante está compuesta de diversos elementos que componen el sistema, fabricados en aluminio, que permiten regular la posición de los perfiles soporte, obteniendo una planitud total del conjunto de la fachada. Las chapas de aluminio que componen el panel están terminadas según su posición. La chapa interior está terminada en un primer mientras que la chapa exterior está terminada en una pintura de PVdF tricapa. La gama de colores es muy variada, existiendo colores opacos y metalizados. Este sistema de fachadas se utiliza como revestimiento no estanco, por lo que se necesita un cerramiento interior, que habitualmente es una fábrica de ladrillo con proyección exterior de espuma de poliuretano, que es la que proporciona al conjunto de fachada la estanqueidad necesaria, así como el revestimiento interior. El aspecto estético de las fachadas realizadas mediante esta solución es muy parecido al obtenido con paneles arquitectónicos. Dada la diversidad de sistemas existentes en el mercado, tanto para la malla de aluminio como para el tipo de vidrio, solamente se definen las características comunes de todos ellos. La malla de perfiles de aluminio está compuesta de perfiles verticales, denominados montantes y perfiles horizontales a los que se llama travesaños. Dependiendo del tipo de sujeción de los vidrios a la malla, con tapetas o pegados, el muro cortina puede tener varias denominaciones. Si está compuesto de tapetas verticales y horizontales se denomina muro cortina tradicional “de tapetas” si solamente tiene tapetas horizontales se llama muro cortina semiestructural y, si no lleva ninguna tapeta, si no que el vidrio va pegado a los perfiles de aluminio pasa a denominarse muro cortina estructural. Existe otro tipo de muro cortina en el que no existe la malla de perfiles de aluminio, donde los vidrios están fijados mecánicamente a unos anclajes especiales sujetos a una estructura metálica y sellados entre sí para obtener la estanqueidad de la fachada. Este tipo de muro cortina recibe el nombre de abotonado. Este tipo de fachadas permite la integración de las ventanas en la propia malla. 15 VENTILADAS Los sistemas de fachada ventilada constituyen un cerramiento vertical, conformado por elementos resistentes o estructurales, cámara ventilada, elementos aislantes y paneles exteriores, que dan lugar a una envoltura de características excelentes para aquellos edificios que optan por esta solución técnica. Los elementos estructurales pueden ser: • Montantes: Elementos verticales fijados a los anclajes de pared, destinados a soportar su propio peso, las acciones de los elementos que se fijan a ellos y la carga del viento incidente. • Travesaños: Elementos horizontales anclados a los montantes, diseñados de manera que estén en condiciones de soportar la carga de los elementos de relleno que gravitan sobre ellos. La cámara ventilada creada entre los paneles exteriores, (materiales) y el material aislante da lugar a una reducción considerable de la carga térmica. Los paneles exteriores pueden ser de varios tipos: • Fenólico, formado por placas de laminas de celulosa impregnadas por resinas termo endurecidas (fenólicas y melamínica). • Trespa, formado a partir de resinas termo endurecidas, homogéneamente reforzadas con fibras basadas en madera. Este sistema aporta una serie de ventajas, sobre las fachadas tradicionales, como ahorro energético, protección frente a humedades y ruido, además de posibilitar una gran cantidad de acabados en función del tipo de materiales de los paneles elegidos. 16 TIPOLOGÍAS DE TRABAJOS: FRÍO INDUSTRIAL PANEL FRIGORÍFICO La industria agroalimentaria exige que las instalaciones propias de ese sector estén formadas por materiales fáciles de limpiar, resistentes química y mecánicamente, con alto poder aislante que minimice las aportaciones de energía, con el fin de cumplir las normativas y exigencias legislativas aplicables a ese sector. Las principales características del panel frigorífico vienen definidas por: El Grupo Hiemesa, a través de Hiansa Panel, posee una completa gama de panel frigorífico con el fin de atender todo el rango de necesidades de nuestros clientes de la industria agroalimentaria, desde el almacenamiento y trasporte hasta la manipulación transformación y conservación de los productos, gracias a las soluciones técnicas desarrolladas tanto en la elección de los materiales y materias primas, como a través del exigente proceso de producción y control de calidad y servicio en nuestros productos terminados. • El color del material que influye en las instalaciones y determina la temperatura superficial máxima del panel. El fundamento de un panel frigorífico radica en la obtención de una unidad de montaje con una alta capacidad de aislamiento térmico, mecánicamente robusta y dimensionalmente muy estable en el tiempo. El panel frigorífico esta formado por un núcleo de espuma rígida de poliuretano inyectado, el mejor aislante térmico conocido, y por caras exteriores de acero conformado, dando lugar a un conjunto con extraordinaria resistencia mecánica, y unas elevadas cualidades frente a la flexión y al pandeo. Mediante el ensamblaje de estos paneles es posible obtener cualquier configuración que sea requerida por la industria agroalimentaria. • Espesor nominal, que capacita al panel para su uso en diferentes temperaturas (conservación, congelación o ultra congelación). • El tipo de nervado y el espesor del acero utilizado, lo que determina la longitud máxima de empleo del panel. • La elección de la espuma que define el comportamiento al fuego del panel. • El diseño de la junta proporciona estanqueidad al conjunto, modificando el comportamiento al fuego de los paneles instalados. • La elección del acabado determina los valores de humedad, salinidad, concentración y tipos de ácidos máximos en los que la instalación puede trabajar de forma óptima. En el diseño del acabado a elegir debe tenerse en cuenta el tipo de productos que van a manipularse y almacenarse, así como la atmósfera que estos generan. Con la fabricación del panel frigorífico, de lo que se trata es de obtener unidades de montaje, de muy baja conductividad y una gran resistencia mecánica. Para ello se perfila el acero, y se somete a procesos que mejoran la adherencia del núcleo aislante, como son el efecto corona y el precalentamiento del acero. 17 SISTEMAS DE FRÍO En una cabina de parámetros controlados se realiza el proceso de inyección del núcleo e inmediatamente se cura en prensa. Al finalizar el curado se realiza un enfriamiento progresivo y regulado del panel, como proceso previo a su embalaje. Las principales funciones y ventajas del panel frigorífico son: • Altísima capacidad de aislamiento, proporcionando un gran ahorro económico. • Elevada resistencia mecánica, que permite instalaciones autoportantes, sin utilizar apoyos en la estructura principal, facilitando la labor del proyectista y calculista, dando lugar a un considerable ahorro económico en la inversión inicial; pudiendo también ser empleados como substrato de instalaciones. • Elevada estabilidad dimensional que les hace ideales para controlar los parámetros del entorno (temperatura, presión, humedad y composición). • Acabado superficial liso, sin poros o irregularidades, evitando la acumulación de suciedad y proliferación de microorganismos y facilitando las labores de limpieza y mantenimiento. • Componentes inocuos a la salud, sin necesidad de emplear ninguna medida adicional en su exposición. • Versatilidad de uso y altas prestaciones; capacidad de reutilización por su facilidad de desmontaje y reubicación, permitiendo la ampliación y traslado total o parcial de las instalaciones. • Ligereza y facilidad de manipulación y montaje; fabricación a medida según necesidades evitando desperdicios y costes adicionales. El montaje de una instalación agroalimentaria constituida por panel frigorífico debe estar presidida por cuatro premisas fundamentales: • Continuidad del aislamiento • Continuidad de la barrera de vapor • Rotura de puentes térmicos • Higiene de la instalación 18 Las instalaciones agroalimentarias elaboradas con panel frigorífico se completan con la utilización de equipos e instalaciones de frío, en función de la tipología del proceso industrial a ejecutar en ellas. El término “sistemas de refrigeración industrial” se aplica a los sistemas que eliminan el exceso de calor de cualquier medio a través de un intercambio térmico con agua o aire, a fin de reducir la temperatura de dicho medio. Doval Building, aporta a sus clientes una dilatada experiencia en la ejecución de naves industriales frigoríficas y bloques logísticos; esta experiencia y grado de especialización, junto al apoyo de empresas especializadas en el desarrollo de instalaciones de refrigeración industrial y la ejecución de proyectos innovadores y respetuosos con el medioambiente, suponen para nuestros clientes una importante garantía de ejecución. Nuestro trabajo 19 Edificios para el transporte 20 HANGAR DE MANTENIMIENTO Nombre del cliente COBRA INFRAESTRUCTURAS HIDRAULICAS, SA Partidas ejecutadas • 7.300 m² Fachada sándwich In situ • 14.000 m² Cubierta Deck Ubicación de proyecto • 2.300 m² Muro cortina El Prat de Llobregat • 2.300 m² Estructura auxiliar Importe de proyecto 1.400.000 € 21 22 ESTACIÓN PROVISIONAL TREN ALTA VELOCIDAD Nombre del cliente Partidas ejecutadas ALDESA CONSTRUCCIONES • 16.160 m² Fachada Nombre de proyecto • 2.515 m² Falso techo policarbonato ESTACIÓN PROVISIONAL AVE policarbonato • 1.310 m² Lucernario Ubicación de proyecto Valencia Importe de proyecto 1.040.000 € 23 24 AEROPUERTO DE MADRID BARAJAS, NUEVA TERMINAL T4 Nombre del cliente UTE TERMINAL BARAJAS Partidas ejecutadas • 9.600 m² Muro cortina • 880 m² Muro cortina blindado Ubicación de proyecto Barajas, Madrid Importe de proyecto 3.300.000 € • 2688 m² Falso techo chapa de acero perforada (Especial antibalas) • 4.965 m² Cubierta simple marquesinas • 820 m² Cubierta marquesinas panel prefabricado 25 26 MARQUESINAS DE PEAJE AP-7 Nombre del cliente Partidas ejecutadas LANIK INGENIEROS,SA • 2876 m² Cubierta simple chapa de acero Ubicación de proyecto • 656 m² Revestimiento marquesinas panel composite Villafranca del Penedès, Barcelona • 2688 m² Falso techo chapa de acero perforada Importe de proyecto 715.000 € • 2050 m² Forrado de viseras chapa de acero 27 28 MARQUESINAS NUEVA ADUANA DE TÁNGER Nombre del cliente LANIK I, S.A. Partidas ejecutadas • Envolvente Ubicación de proyecto Tánger Importe de proyecto 443.006 € 29 EDIFICIO M.E.T. Y M.A.S.A APOYO NUEVA TERMINAL T4 Nombre del cliente OHV, SA Ubicación de proyecto Barajas Importe de proyecto 1.100.000 € Partidas ejecutadas • 48 m² Muro cortina • 2.400 m² Forjado colaborante • 4.835 m² Fachada simple • 6.080 m² Cubierta panel prefabricado • 1.340 m² Cubierta simple • 490 m² Lucernario 30 AMPLIACIÓN TERMINAL T1 AEROPUERTO MÁLAGA NUEVA TERMINAL DE CARGA - EDIFICIO DE ADUANAS Nombre del cliente DRAGADOS, SA Ubicación de proyecto Málaga Importe de proyecto 1.230.000 € Partidas ejecutadas • 1.145 m² Muro cortina • 1200 m² Forjado colaboránte • 2.150 m² Fachada policarbonato • 65 m² Cubierta panel prefabricado • 3.600 m² Cubierta Deck NUEVA TERMINAL MARÍTIMA Nombre del cliente Partidas ejecutadas SACYR, SA • 5500 m² Cubierta junta alzada tipo Kalzip Ubicación de proyecto • 760 m² Falso techo composite Málaga Importe de proyecto 540.000 € 31 Centros comerciales y de ocio 32 CENTRO COMERCIAL Y DE OCIO ISLA AZUL Nombre del cliente GRUPO LAR AGENTE URBANIZADOR Partidas ejecutadas • 50.000 m² Cubierta Deck Bicapa • 500 m² Cubierta Policarbonato Ubicación de proyecto Madrid • 9.500 m² Fachada sándwich in situ • 380 m² Fachada ventilada Importe de proyecto 7.300.000 € • 206 m² Fachada sándwich prefabricado • 225 m² Cubierta doble panel sándwich • 500 Tm. Estructura 33 34 CENTRO COMERCIAL Y DE OCIO PLENILUNIO Nombre del cliente Partidas ejecutadas ERALAN, SA • 9.755 m² Fachada simple Ubicación de proyecto sobre estructura metálica auxiliar • 7.860 m² Fachada sándwich in situ Madrid • 380 m² Fachada Doble Importe de proyecto 750.000 € sándwich in situ • 290 m² Fachada panel prefabricado • 225 m² Cubierta Doble panel prefabricado • 685 m² Cubierta simple • 370 m² Cubierta Deck 35 Nombre del cliente COMERCIAL SAN JAVIER SHOPPING Y EROSMER IBERICA Partidas ejecutadas • 1.900 m² Fachada panel prefabricado • 2.800 m² Fachada tipo sándwich Ubicación de proyecto • 16.300 m² Cubierta Deck San Javier • 2.000 m² Cubierta panel prefabricado Importe de proyecto • 1.700 m² Muro cortina 2.190.000 € • 33 ud. Claraboyas fijas • 26 ud. Claraboyas practicables • 800 m² Lucernarios horizontal y vertical CENTRO COMERCIAL DOS MARES NUEVO MERCADO PANAMÁ Nombre del cliente MCM GLOBAL, SA Ubicación de proyecto Panamá Importe de proyecto 4.100.000 $ Partidas ejecutadas • 45.815 m² Fachada panel prefabricado • 41.230 m² Cubierta panel prefabricado • 1.580 m² Fachada chapa simple • (En ejecución) CENTRO COMERCIAL Y DE OCIO MEGAPARK Nombre del cliente Partidas ejecutadas ARCONA IBERICA, SA • 880 Tm. Estructura Ubicación de proyecto • 17.600 m² Fachada Sándwich in situ Barakaldo Importe de proyecto 6.030.000 € 36 • 6.000 m² Fachada Panel Sándwich • 308 ud. Claraboyas CENTRO COMERCIAL Y DE OCIO AQUALÓN Nombre del cliente Partidas ejecutadas 44 PROMOHOGAR, S.L. • 9.800 m² Cubierta sándwich tipo Kalzip Ubicación de proyecto • 2.800 m² Fachada tipo sándwich Huelva • 7.600 m² Fachada simple sobre estructura metálica auxiliar Importe de proyecto • 2.800 m² Fachada sándwich in situ 2.090.000 € CENTRO COMERCIAL ARENA MULTIESPACIO Nombre del cliente Partidas ejecutadas ARENA MULTIESPACIO • 2.800 m² Fachada panel Ubicación de proyecto • 2.150 m² Fachada simple prefabricado + estructura auxiliar Valencia Importe de proyecto 800.000 € Nombre del cliente OCIOLAND, SL Ubicación de proyecto Alfafar Importe de proyecto 2.090.000 € CENTRO COMERCIAL MN4 Partidas ejecutadas • 2.600 m² Fachada Panel metálico • 3.800 m² Fachada doble tipo sándwich • 1.600 m² Fachada simple • 16.600 m² Cubierta transitable • 8.800 m² Cubierta Deck 37 Recintos y complejos deportivos 38 HANGARES COPA AMÉRICA Nombre del cliente UTE BASES PUERTO DE VALENCIA Ubicación de proyecto Valencia 39 40 NUEVO ESTADIO DE BIALYSTOK (FASE I) Nombre del cliente O.H.L. Partidas ejecutadas • Estructura de cubierta a 360º Ubicación de proyecto Byalistok, Polonia Importe de proyecto 2.798.442 € 41 VELÓDROMO DOS HERMANAS Partidas ejecutadas • 1.900 m² Fachada panel prefabricado • 2.800 m² Fachada tipo sándwich Nombre del cliente • 16.300 m² Cubierta Deck COMERCIAL SAN JAVIER • 2.000 m² Cubierta panel prefabricado Ubicación de proyecto • 1.700 m² Muro cortina San Javier • 33 ud. Claraboyas fijas • 26 ud. Claraboyas practicables Importe de proyecto • 800 m² Lucernarios 2.190.000 € horizontal y vertical PALACIO MUNICIPAL DE LOS DEPORTES Nombre del cliente FERROVIAL AGROMAN, SA Ubicación de proyecto Málaga Partidas ejecutadas • 1.300 m² Fachada panel prefabricado • 8.100 m² Cubierta curva sándwich in situ fonoadsorbente • 1700 m² Cubierta simple • 300 m² Fachada simple • 650 m² Lucernario en policarbonato celular • 300 m² Falso techo • 20 Ud Claraboyas fijas FONDO NORTE ESTADIO EL ARCANGEL Nombre del cliente FERROVIAL AGROMAN, SA Partidas ejecutadas • 3.300 m² Fachada simple + Estructura auxiliar Ubicación de proyecto Córdoba • 3.000 m² Cubierta sándwich in situ • 3.000 m² Falso techo Importe de proyecto 1.025.000 € 42 ESTADIO OLÍMPICO Nombre del cliente Partidas ejecutadas A.C.S. • 8.000 m² Fachada simple acabado aluminio Ubicación de proyecto • 4.800 m² Fachada simple acabado acero Sevilla • 1.000 m² Fachada panel de policarbonato Importe de proyecto 1.550.000 € • 11.200 m² Cubierta simple acabado aluminio • 2.200 m² Falso techo acabado aluminio ESTADIO COLOMBINO Nombre del cliente CONSTRUCCIONES AZAGRA, SA Ubicación de proyecto Huelva Partidas ejecutadas • 5.200 m² Cubierta simple acabado aluminio • 1.600 m² Cubierta sándwich in situ acabado aluminio • 11.600 m² Cubierta simple • 2.400 m² Falso techo acabado aluminio COMPLEJO PISCINAS Nombre del cliente Partidas ejecutadas UTE COMPLEJO PISCINAS MÁLAGA •1.860 m² Cubierta sándwich in situ Ubicación de proyecto •5.520 m² Cubierta panel prefabricado Málaga Importe de proyecto 475.000 € 43 Edificación residencial 44 RESIDENCIAL ESTE Nombre del cliente Partidas ejecutadas DRAGADOS, SA • 310 m² Cubierta sándwich prefabricado Ubicación de proyecto • 4.650 m² Fachada simple + estructura regularización Parla Importe de proyecto 250.000 € 45 EDIFICIOS TRADEWINS Nombre del cliente PGC OVERSEAS, LTD Ubicación de proyecto Gibraltar Importe de proyecto 1.000.000 € Partidas ejecutadas • 850 m² Cubierta sándwich in situ tipo Kalzip • 355 m² Falso techo perimetral 46 103 VPO CAMPO DE LOS MARTIRES Nombre del cliente DRAGADOS, SA Ubicación de proyecto Sevilla Importe de proyecto 300.000 € Partidas ejecutadas • 4.200 m² Fachada Ventilada + estructura regularización RESIDENCIAL DEVELOPMENT SAND SITE Nombre del cliente BRUES Y FERNANDEZ GIBRALTAR, SA Ubicación de proyecto Gibraltar Importe de proyecto 1.180.000 € Partidas ejecutadas • 10.300 m² Cubierta simple tipo Kalzip • 36 m² Fachada simple tipo Kalzip • 32 Ud Aireadores estáticos 47 Edificicios públicos sanidad 48 NUEVO HOSPITAL DE MÓSTOLES Nombre del cliente Partidas ejecutadas OBRASCON HUARTE LAIN • 6632 m² Revestimiento Lamas chapa perforada Ubicación de proyecto • 3432 m² Revestimiento panel composite Móstoles • 4652 m² Fachada simple minionda Importe de proyecto 2.941.300 € • 230 m² Celosía de lamas • 195 m² Revestimiento Lamas Alu • 3150 m² Cubierta Junta alzada Kalzip 49 50 CENTRO DE ESPECIALIDADES DE DIAGNÓSTICO Y TRATAMIENTO Nombre del cliente Partidas ejecutadas ARCION, SA • 3.500 m² Fachada simple + estructura auxiliar Ubicación de proyecto • 2.360 m² Fachada simple de lamas Daimiel Importe de proyecto 300.000 € 51 CENTRO SUPERIOR DE INVESTIGACIÓN PARA LA PREVENCIÓN Y PREDICCIÓN DE LA ENFERMEDAD Y PROMOCIÓN DE LA SALUD Nombre del cliente CONSTRUCTORA HISPANICA, SA Ubicación de proyecto Valencia Importe de proyecto 670.000 € Partidas ejecutadas • 6.300 m² Fachada doble acabado aluminio • Estructura auxiliar 52 HOSPITAL DEL SURESTE Nombre del cliente UTE FCC - OHL Ubicación de proyecto Arganda del Rey Importe de proyecto 800.000 € Partidas ejecutadas • 38.500 m² Forjado colaborante 53 Edificios públicos administración y educación 54 UNIVERSIDAD CATÓLICA DE TORRENT Nombre del cliente Partidas ejecutadas CONSTRUCCIONES LUJAN, SA • 5060 m² Cubierta junta alzada tipo Kalzip Ubicación de proyecto • 2260 m² Fachada simple (Ibiza) Torrent (Valencia) • 285 m² Falso techo (Ibiza) Importe de proyecto • 3090 m² Fachada simple y cubierta (policarbonato) 1.000.000 € 55 EDIFICIO LEONARDO DA VINCI CAMPUS RABANALES Nombre del cliente Partidas ejecutadas MAXIAULARIO UTE DA VINCI •610 m² Fachada panel prefabricado UNIVERSIDAD Ubicación de proyecto •1.500 m² Cubierta Deck DE HUELVA Córdoba •10.800 m² Cubierta simple Nombre del cliente •3.400 m² Cubierta invertida GUADASOL, S.L. Importe de proyecto 370.000 € Ubicación de proyecto Huelva Importe de proyecto 115.000 € Partidas ejecutadas •175 m² Fachada sándwich in situ •760 m² Cubierta sándwich in situ •370 m² Lucernario LABORATORIO DE LUZ SINCROTON ALBA Nombre del cliente OBRASCON HUARTE LAIN, SA Ubicación de proyecto Barcelona Importe de proyecto 200.000 € 56 Partidas ejecutadas •8.540 m² Forjado colaborante FERIA DE VALENCIA Nombre del cliente UTE FCC-LUBASA-PAVASAL Ubicación de proyecto Valencia Importe de proyecto 1.260.000 € Partidas ejecutadas •3.000 m² Cubierta curva doble sándwich in situ •600 m² Fachada simple •3.600 m² Fachada doble sándwich in situ •16 Tm. Estructura metálica •3.400 m² Fachada tipo composite •530 m² Fachada simple lamas aluminio 57 Oficinas y sedes corporativas 58 CENTRO DE COMUNICACIÓN DE TELEFÓNICA Nombre del cliente UTE CIUDAD DE LAS COMUNICACIONES Partidas ejecutadas •7.875 m² Fachada simple duelas de aluminio •38.000 m² Falso techo Ubicación de proyecto Madrid •225 m² Cubierta panel prefabricado •490 m² Forjado colaborante Importe de proyecto 7.900.000 € 59 60 SEDE CORPORATIVA MAKRO ESPAÑA Nombre del cliente MAKRO Partidas ejecutadas • Fachadas en zinc Ubicación de proyecto Paseo Imperial, 40. Madrid Importe de proyecto 1.076.594 € 61 EDIFICIO PHILIPS Nombre del cliente OBRASCON HUARTE LAIN Ubicación de proyecto Madrid Importe de proyecto 680.000 € Partidas ejecutadas •10.843 m² Fachada simple (Bandeja y Panel prefabricado) •760 m² Falso techo 62 PARQUE EMPRESARIAL VEGA DEL REY Nombre del cliente DRAGADOS, SA / GRUPO NAIB, SL Ubicación de proyecto Camas Importe de proyecto 2.000.000 € Partidas ejecutadas •7.150 m² Cubierta tipo Kalzip •350 m² Cubierta simple acabado aluminio •1.100 m² Fachada simple + estructura 63 Centros productivos, de distribución y de estocaje 64 NAVE INDUSTRIAL Nombre del cliente QUIMIDROGA, SA Partidas ejecutadas Ubicación de proyecto • 990 m² Fachada panel prefabricado Barcelona • 4.420 m² Fachada simple Importe de proyecto 2.000.000 € • 300 m² Cubierta sándwich in situ • 7.400 m² Cubierta simple • 23.995 m² Cubierta curva sándwich in situ • 3.780 m² Cubierta Deck • 55 m² Cubierta panel prefabricado • 435 Ml Aireadores estáticos • 175 m² Exutorios de evacuación 65 66 NUEVO MERCADO MAYORISTA CIUDAD DE PANAMÁ Nombre del cliente M.C.M. GLOBAL SA Partidas ejecutadas • Cubiertas y fachadas Ubicación de proyecto Ciudad de Panamá, Panamá Importe de proyecto 3.872.316 € 67 NAVE ALMACENAMIENTO COQUE Y AZUFRE Nombre del cliente LANIK INGENIEROS, SA Ubicación de proyecto Zierbana, Bilbao (Vizcaya) Importe de proyecto 345.000 € NAVE ALMACENAMIENTO COQUE Y AZUFRE Nombre del cliente Partidas ejecutadas SACYR, S.A. •1.885 m² Fachada panel sandwich prefabricado Ubicación de proyecto •1.102 m² Fachada simple El Prat de Llobregat, Barcelona •3.570 m² Fachada panel composite Importe de proyecto 2.000.000 € • 335 m² Cubierta panel sandwich prefabricado • 20.600 m² Cubierta Desk • 560 m² Lucernario inclinado policarbonato • 112 Ud Lucernario fijo policarbonato • 1 Ud Exutorios de evacuación 68 Partidas ejecutadas •16.150 m² Fachada y cubierta simple (Chapa perfilada y Policarbonato) FÁBRICA DE TABACOS Nombre del cliente ALTADIS Partidas ejecutadas •Cubierta curvada sándwich in situ Ubicación de proyecto •Estructura auxiliar Entrambasaguas Importe de proyecto 1.250.000 € PLANTA TRATAMIENTO RESIDUOS Nombre del cliente UTE HORNILLOS CONSTRUCCIÓN Partidas ejecutadas •42.600 m² Cubierta Deck inclinada Ubicación de proyecto Ribarroja del Turia Importe de proyecto 1.700.000 € 69 70 NUEVA NAVE INDUSTRIAL NEW SAN SA Nombre del cliente Partidas ejecutadas NEW SAN SA • Estructura metálica 880 tons Ubicación de proyecto • Cerramientos cubierta 15.297 m2 y fachadas 7.070 m2, altillo 9.600 m2 Ushuaia, Tierra del Fuego, Argentina • Accesorios puertas Importe de proyecto 5.496.472 € • Ventanas • Muelles carga completos 71 72 NAVE INDUSTRIAL FLEXIBLE FLEX III Nombre del cliente Partidas ejecutadas PARQUE SUR SA • Estructura metálica 344 tons Ubicación de proyecto • 33.342 m2 flejes chapa de acero lacada Tocumen, Ciudad de Panamá, • 4.999 m2 panel fachada Panamá • 668 m2 policarbonato alveolar Importe de proyecto 1.266.782 € 73 CENTRO LOGÍSTICO Partidas ejecutadas Nombre del cliente MERCADONA, SA Ubicación de proyecto Ingenio •295 m² Falso techo perimetral •325 m² Fachada panel prefabricado (PIR) •1.655 m² Fachada simple •11.785 m² Fachada panel prefabricado •38.100 m² Cubierta Deck Importe de proyecto 2.360.000 € •160 m² Cubierta sándwich in situ •1.000 m² Cubierta simple •2.040 m² Lucernario policarbonato •186 Ml Aireadores estáticos 74 NAVE INDUSTRIAL Nombre del cliente Partidas ejecutadas INRODODEN, SA • 25.000 Kg Estructura fachada Ubicación de proyecto • 2.925 m² Fachada simple Cerdanyola del Vallès • 220 m² Fachada lamas de aluminio Importe de proyecto • 2.551 m² Fachada doble panel prefabricado 1.000.000 € • 406 m² Forjado colaborante • 2.007 m² Cubierta sándwich in situ • 80 m² Cubierta panel prefabricado • 145 m² Muro cortina • 340 m² Lucernario policarbonato NAVES AMPLIACIÓN LINEA DE CORTE Nombre del cliente Partidas ejecutadas PROSIDMED • 1.000.000 Kg Estructura metálica Ubicación de proyecto Quartell • 460 m² Fachada panel policarbonato • 8.440 m² Fachada simple Importe de proyecto 2.290.000 € • 77 m² Cubierta sándwich in situ • 21.860 m² Cubierta simple • 4.165 m² Lucernario policarbonato 75 NAVE INDUSTRIAL DE FRÍO Nombre del cliente MERCADONA SA Ubicación de proyecto Abrera, Barcelona Importe de proyecto 11.472.082 € Partidas ejecutadas • Estructura metálica completa 76 NAVE INDUSTRIAL DELPHI Nombre del cliente CTP CONSTRUCCIONES Ubicación de proyecto Kenitra, Marruecos Importe de proyecto 1.184.996 € Partidas ejecutadas • 18.819 m2 cubierta deck bicapa • 148 lucernarios • 1.380 m2 cubierta simple • 3.346 m2 fachada sándwich in situ • 671 m2 fachada simple 77 NAVE IDELMA Nombre del cliente Partidas ejecutadas INDELMA, SA • 95,150 Tm Estructura metálica PASV Ubicación de proyecto • 65,115 Tm Estructura laminada en Caliente Argentina • 82 Tm Estructura conformada en frío Importe de proyecto 1.170.530.000 € • 3.336 m² Fachada panel prefabricado • 5.165 m² Fachada simple MINIPOLÍGONO 40 NAVES Nombre del cliente Partidas ejecutadas ALDESA CONSTRUCCIONES, SA • 1.000 m² Fachada sándwich in situ Ubicación de proyecto • 10.415 m² Cubierta Deck Móstoles • 81 Ud Claraboya Importe de proyecto 400.000 € 78 • 7.077 m² Cubierta panel prefabricado • 950 m² Cubierta chapa simple • 402 m² Forjado colaborante • 132 m² Lucernario de cubierta • 147 m² Muro cortina modular ARÉVALO (ÁVILA) Nombre del cliente PLASTIC OMNIUM Ubicación de proyecto Arévalo (Ávila) Importe de proyecto 338.681 € Partidas ejecutadas • Envolvente + Estructura 79 80