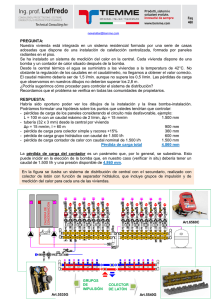

Estación de Control de Procesos (PCS) Compact

Anuncio

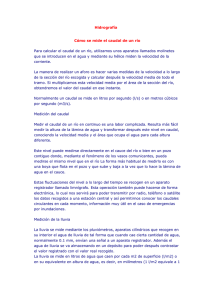

Centro: ........................................ Dirección: ........................................ Código: . . . . . . . . Población: . . . . . . . . . . . . . . . . . . . . . . . Fecha 25/11/2007 Señores, Nos es grato presentarles la nueva promoción de material didáctico: Estación de Control de Procesos (PCS) Compact con pantalla táctil. En las hojas adjuntas, se muestran las características del material ofertado a un precio muy especial, en el cual ya se ha incluido el IVA y los portes. Nuestra referencia Gustosamente les atenderemos en todas aquellas consultas que deseen efectuarnos. En la confianza que pueda resultar de su interés, reciban un cordial saludo, Enviado a Guillermo Mayor División Didáctica Solicitud de pedido: Enviar por fax o por mail (ver datos al pie de la carta) Atn. Inma González Estación PCS Compact – Ref. 12114457 ............................ 12.169,39 € Material incluido en el suministro: - Estación compacta - Carro móvil - Fuente de Alimentación - Control Siemens S7-313C con cable programación y 1 licencia Step S7 - Pantalla táctil, kit de montaje y software Datos para entrega de material A la atención de: Departamento: CIF: Datos de facturación Razón social: Festo Pneumatic, S.A. Dirección: CP: R.M. de Barcelona, hoja 20866, folio 96, tomo 2109, libro 1509, sección 2ª, Inscripción 1ª C.I.F. A-08270084 Sociedad Unipersonal Población: Forma de pago: F Establecidas F Transferencia Cta. 2038-9242-96 6000011076 Promoción válida hasta el 31 de Mayo de 2008 Av. Granvía, 159 Distrito Económico Granvía L´H ES-08908 Hospitalet de Llobregat Tel. 901 24 36 60 Fax 902 24 36 60 E-mail: [email protected] www.festo.es Equipo compacto con regulación de nivel, caudal, presión y temperatura (con pantalla táctil) El concepto La técnica de procesos, un sector que alberga una gran cantidad de procesos y procedimientos diferentes, incluye, por ejemplo, los principios de funcionamiento sencillos de los procesos de tratamiento de aguas, pero también la fabricación de alimentos y, además, técnicas sumamente complejas como los procesos biotécnicos. Por más complicadas y complejas que sean las técnicas de los procesos, al principio siempre hay que resolver las técnicas de control y regulación básicas. Es aquí donde interviene el «Process Control System», una parte de nuestro sistema para la enseñanza de la «Técnica de la automatización industrial». 1 Características de la estación: Técnica de regulación: Este equipo compacto permite trabajar con 4 tipos de regulación, que pueden activarse individualmente o en combinación con otros, dependiendo del elemento de control (PLC, software de control integrado en PC, consolas de simulación, regulador industrial) Ejemplos de tareas de regulación: • Regulación de nivel de llenado (discreto y continuo) • Regulación de presión • Regulación de caudal • Regulación de temperatura Estas cuatro posibilidades de control, y sus posibles combinaciones permiten una formación completa en las diversas facetas del control PID. Técnica de control: El equipo también puede utilizarse para la enseñanza básica del funcionamiento de un PLC. Para ello se pueden aprovechar señales de entrada y de salida, analógicas y digitales. Ejemplo de una tarea de control sencilla: Activando la tecla de «Start», la bomba deberá ponerse en funcionamiento para transportar agua al recipiente superior. Cuando el nivel alcanza la altura del flotador, deberá desconectarse la bomba. A continuación, deberá permitirse el retorno hacia el recipiente inferior abriéndose la válvula neumática. 2 Objetivos didácticos Montaje de equipos de la técnica de procesos, tender tubos, tender cables y puesta en funcionamiento Medir, controlar y regular las magnitudes eléctricas y de la técnica de procesos (por ejemplo, temperatura, caudal, presión, nivel de llenado) Montar, tender los tubos flexibles, los tubos y los cables de actuadores neumáticos Controlar, mantener y reparar equipos de la técnica de procesos Analizar tramos de regulación, parametrizar y optimizar reguladores industriales Confeccionar, adaptar y parametrizar programas de PLC Aprovechar y utilizar módulos de PLC Entender los conceptos utilizados en la técnica procesos (bloquear,abrir,cerrar,regular,etc.) Leer y confeccionar flujogramas y documentación Utilizar y observar procesos con el PC Conocer y parametrizar la técnica de bus de campo, por ejemplo, PROFIBUS 3 Sistemas parciales esenciales del equipo compacto Tramo de regulación del caudal: La bomba transporta un líquido desde el recipiente a través de un sistema de tuberías. La velocidad del flujo se determina en calidad de valor real utilizando un detector de rotor optoelectrónico. Se trata de un tramo de regulación con compensación (tramo P). En él no se produce un retardo. En el circuito de regulación y la bomba (PT1) se obtiene un tramo apropiado para la regulación. Detector de caudal con señal de frecuencia Regulación de la presión: La bomba transporta a través de un sistema de tubos un líquido desde el recipiente hacia un depósito de presión lleno de gas. La presión del gas (aire) contenido en el depósito se detecta como valor real mediante un detector piezorresistivo de la presión relativa. Sensor de presión 0-10 V 4 Tramo de regulación de nivel: La bomba transporta un líquido desde el recipiente hacia un depósito superior. El nivel de llenado del depósito se mide con un sensor de ultrasonido. El tramo de regulación puede ser tipo I o PT1. Sensor de ultrasonido 4-20 mA Tramo de regulación de la temperatura: El agua contenida en el depósito del intercambiador de calor se calienta mediante una unidad de calefacción mientras puede homogeneizarse su temperatura mediante la bomba trabajando como agitador. Un sensor PT100 se utiliza para medir la temperatura. La duración de la conexión / desconexión del elemento de calefacción determina el rendimiento térmico del intercambiador. Elemento de calefacción con sensor PT100 para medir la temperatura 2 variantes de regulación: El diseño del equipo permite dos posibilidades de regulación en los procesos de Presión o Caudal: Regulación de caudal/presión mediante las revoluciones de la bomba Regulación de caudal/presión mediante una electroválvula proporcional 5 Ver y experimentar la neumática en procesos de fluido: Entender el significado y las aplicaciones de actuadores neumáticos en la técnica de procesos Definir las dimensiones, la configuración de actuadores giratorios y efectuar las adaptaciones necesarias, aplicando el criterio del «peor de los casos» Analizar el flujo del medio (gas, líquido, productos a granel) Conocer las normas aplicables en el sector de los procesos con valvulería y actuadores: ISO 5211, DIN3337, VDI/VDE 3845 Namur Efectuar el accionamiento directo de un actuador mediante una válvula Namur Conocer la calidad del aire y la definición de sus clases Conocer el significado de la protección contra explosión, conceptos básicos, definición de zonas peligrosas Conocimiento de las técnicas básicas que enlazan el aire comprimido, las válvulas, los actuadores, la valvulería, los medios y la seguridad de los procesos 6 Conexiones eléctricas claramente estructuradas: Las señales de la Estación están centralizadas en unos módulos de interfase que permiten la conexión mediante un sistema estandarizado de cableado (cables de conexión del tipo Syslink, de Festo), evitando así la utilización de herramientas para conectar o desconectar los diferentes módulos que componen una estación. Teniendo el cable Syslink adecuado, el cambio de modelo o marca de autómata es una operación que se puede realizar, sin herramientas, en cuestión de segundos. Una posibilidad de comunicación es el intercambio de información mediante un bus de comunicaciones industrial, o Bus de Campo. Actuador neumático giratorio tipo SYPAR, principio de brazo oscilante y yugo con válvula Namur de 5/2 vías abridada 7 Concepto de modularidad Esta estación se ha diseñado de manera que queden separados controlador y proceso. En el bastidor de la estación se encuentran todas las señales de ésta concentradas en dos bloques de conexiones. De esta manera, es posible conectar prácticamente cualquier elemento de medida o mando a estos terminales. - Autómata programable Cualquier autómata programable provisto de entradas y salidas analógicas y digitales puede conectarse a la Estación para su control. - Módulo EasyPort (digital + analógico) Este módulo electrónico permite la conexión de cualquier PC compatible, vía puerto serie, de manera que éste pueda comportarse como un autómata programable (Visual Basic, C, software de regulación, sistema Scada) - Consola de simulación y prueba Una consola manual permite activar y desactivar señales digitales, así como presentar valores analógicos o proporcionar señales analógicas de mando. - Regulador industrial Cualquier controlador industrial es susceptible de conectarse a la estación para el control de los diferentes procesos. 8 Apoyo didáctico El sistema va acompañado de un completo manual cuyo enfoque permite su uso como guía de trabajo y mantenimiento, tanto para los conocedores del tema como para los que se inician en el mismo. Se describe detalladamente: - Todos los elementos de la estación. El comportamiento de las secuencias de control implementadas (diagrama de la izquierda). El sistema de diagnóstico (detección de fallos) El procedimiento de calibración de todos los elementos. Las utilidades de control PID para su manejo de forma independiente por parte del usuario. Esquemas e indicaciones de ayuda a la calibración Descripción de las secuencias de control automático implementadas como ejemplos de proceso. 9 Características técnicas Posibilidades de regulación Gracias al diseño de la estación, será posible realizar los siguientes experimentos: - - Control de nivel de dos puntos mediante señal analógica. Control de nivel continuo mediante señal analógica. Control continuo de caudal con una bomba como sistema controlado y señal de pulsos (frecuencia) del estado del sistema. Control continuo de caudal con una electroválvula proporcional como sistema controlado y señal de pulsos (frecuencia) del estado del sistema. Control continuo de caudal con una bomba como sistema controlado y señal de tensión (conversión frecuencia a tensión) del estado del sistema. Control continuo de caudal con una electroválvula proporcional como sistema controlado y señal de tensión (conversión frecuencia a tensión) del estado del sistema. Control continuo de presión con una bomba como sistema controlado y señal de tensión del estado del sistema. Control continuo de presión con una electroválvula proporcional como sistema controlado y señal de tensión del estado del sistema. Control de temperatura de dos puntos con una señal analógica de estado del sistema. Las funciones de cada lazo de regulación dependen de las diferentes combinaciones de elementos, así como del sistema de control y de su parametrización. Combinaciones de lazos de regulación. Control Nivel Presión Temperatura Caudal Nivel No Si No Presión No Si No Temperatura Si Si Si Caudal No No Si - 10 Elementos de vigilancia y mando Los componentes más destacados de esta estación son: - Bomba centrífuga con control de velocidad analógico Válvula neumática industrial Detección de nivel analógico mediante ultrasonidos (corriente) Electroválvula proporcional Sensores de nivel electrónicos (capacitivos) y de contacto (flotador) Sensor de caudal analógico (frecuencia) Sensor de presión analógico (tensión) Sensor de temperatura (PT100) Módulos de acondicionamiento de señal Válvulas de accionamiento manual Válvula de procesos con actuador neumático SYPAR Bomba centrífuga con caudalímetro 11 Detección de nivel por flotador Detección de nivel mediante ultrasonidos Señales La estación funciona con alimentación de 24V DC. A parte de las diversas señales de control digital, normalizadas, en esta estación se incluyen varios sistemas de control y monitorización mediante señales analógicas: Elemento EV Proporcional Bomba Sensor de Nivel Sensor de Caudal Sensor de Presión Sensor Temperatura Rango Utilizado 0-300mm 0- 4,5 l/min 0-100mbar 0-100ºC Tipo de señal Conversión Señal PLC 0-10V 0-24 4-20mA 40-1200Hz 0-10V Pt100 -Variador I-V F-V -Pt100-V Salida V (0-10V) Salida V (0-10V) Entrada V (0-10V)/ I (directa) Entrada V (0-10V) Entrada V (0-10V) Entrada V (0-10V) Todas las señales se han convertido a 0-10V para permitir su cómodo uso mediante un sistema de control automático, así como incorporar la técnica de adaptación de señal en procesos automatizados. Panel de Operador TP270 12 Panel de Operador TP270 Descripción del sistema La estación de Regulación de Procesos, PCS Compact Open, tiene la posibilidad de Monitorización y mando desde un Panel de Operador. Gracias al Panel de Operador, permite acceder a las funciones de la máquina de manera rápida y sencilla por parte de un usuario con una mínima experiencia. Panel de Operador TP270 (Siemens) El Panel de Operador permite que el usuario pueda manejar la máquina con órdenes sencillas y, al mismo tiempo, poder supervisar el estado de la misma. Esto es una variante de un sistema SCADA, solo que a menor escala, y que entra dentro del concepto MMI/HMI (Man Machine Interface/ Human Machine Interface, Interfaz Hombre Máquina). En el caso de la estación de Regulación de Procesos, se podrán realizar tareas básicas de mantenimiento y mando, y visualizar el estado de las diferentes variables de proceso a través de la pantalla. 13 Características El Terminal conectado es un Panel TP270, de Siemens, que se comunica directamente con el autómata que controla la estación PCS Compact Open. Esta pantalla permite el acceso directo a la memoria del autómata, de forma que los requerimientos de reprogramación extra son mínimos o nulos. La comunicación se realiza directamente con el puerto de programación del autómata, un Siemens S7-300, mediante el protocolo MPI o mediante Profibus. Las principales características: - pantalla: teclado: colores: puertos: memoria: programación: alimentación: mensajes: variables: imágenes: recetas: LCD 320 x 240 píxel, 5,7”. pantalla táctil 256 1 programación, 1 comunicaciones RS485 Flash 2 Mb puerto serie RS-232 / RS-485 24Vdc / 0.24 A 4000 mensajes (avisos+alarmas) 2048 300 300 14 Funcionamiento de la aplicación PCS Compact Open A continuación se va a describir el funcionamiento del Panel Táctil desde el punto de vista de una guía de usuario. Pantalla principal El Panel está conectado al autómata mediante una conexión de tipo RS485 (Profibus). Si la conexión es correcta, al poner la máquina en tensión, transcurridos unos segundos, durante los cuales el Panel realiza sus chequeos internos, aparece la siguiente pantalla de inicio de sistema: Pantalla de inicio Si la estación no se halla en posición de reposo, ejecutar la secuencia de Reset: 1. Pulsar Emergencia 2. Desenclavar emergencia 3. Pulsar Reset (La estación realiza la secuencia de puesta a cero) (Para más detalles, consultar el manual de las estaciones) 15 Mediante los botones de la parte inferior de la pantalla, podremos acceder a: Pantalla de inicio, botones 1. 2. 3. 4. 5. 6. Configuración Alarmas Regulación de Nivel Regulación de Caudal Regulación de Presión Procesos Batch 16