Factores clave en la elección de un acumulador de A.C.S. (I)

Anuncio

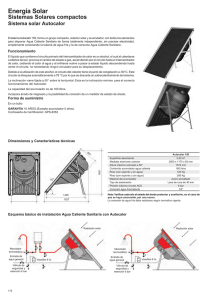

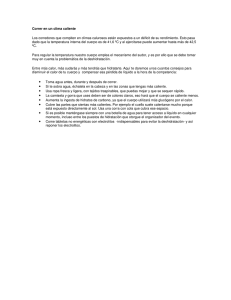

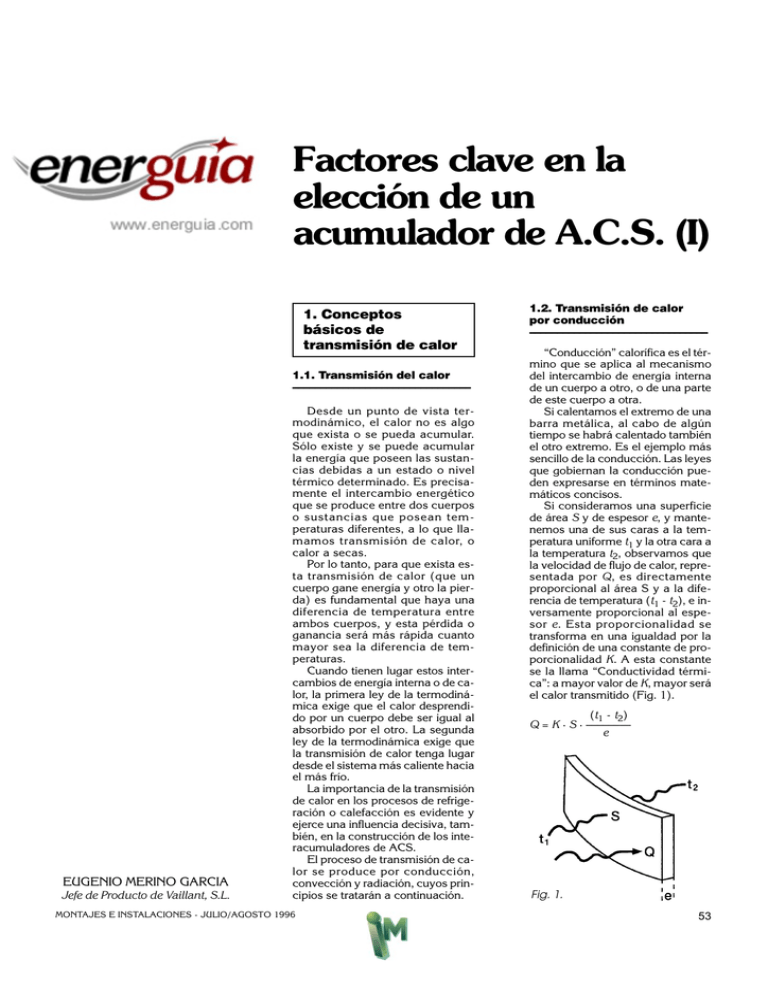

Factores clave en la elección de un acumulador de A.C.S. (I) 1. Conceptos básicos de transmisión de calor 1.1. Transmisión del calor –––––––––––––––––––––––––––––––– EUGENIO MERINO GARCIA Jefe de Producto de Vaillant, S.L. Desde un punto de vista termodinámico, el calor no es algo que exista o se pueda acumular. Sólo existe y se puede acumular la energía que poseen las sustancias debidas a un estado o nivel térmico determinado. Es precisamente el intercambio energético que se produce entre dos cuerpos o sustancias que posean temperaturas diferentes, a lo que llamamos transmisión de calor, o calor a secas. Por lo tanto, para que exista esta transmisión de calor (que un cuerpo gane energía y otro la pierda) es fundamental que haya una diferencia de temperatura entre ambos cuerpos, y esta pérdida o ganancia será más rápida cuanto mayor sea la diferencia de temperaturas. Cuando tienen lugar estos intercambios de energía interna o de calor, la primera ley de la termodinámica exige que el calor desprendido por un cuerpo debe ser igual al absorbido por el otro. La segunda ley de la termodinámica exige que la transmisión de calor tenga lugar desde el sistema más caliente hacia el más frío. La importancia de la transmisión de calor en los procesos de refrigeración o calefacción es evidente y ejerce una influencia decisiva, también, en la construcción de los interacumuladores de ACS. El proceso de transmisión de calor se produce por conducción, convección y radiación, cuyos principios se tratarán a continuación. MONTAJES E INSTALACIONES - JULIO/AGOSTO 1996 1.2. Transmisión de calor por conducción –––––––––––––––––––––––––––––––– “Conducción” calorífica es el término que se aplica al mecanismo del intercambio de energía interna de un cuerpo a otro, o de una parte de este cuerpo a otra. Si calentamos el extremo de una barra metálica, al cabo de algún tiempo se habrá calentado también el otro extremo. Es el ejemplo más sencillo de la conducción. Las leyes que gobiernan la conducción pueden expresarse en términos matemáticos concisos. Si consideramos una superficie de área S y de espesor e, y mantenemos una de sus caras a la temperatura uniforme t1 y la otra cara a la temperatura t2, observamos que la velocidad de flujo de calor, representada por Q, es directamente proporcional al área S y a la diferencia de temperatura (t1 - t2), e inversamente proporcional al espesor e. Esta proporcionalidad se transforma en una igualdad por la definición de una constante de proporcionalidad K. A esta constante se la llama “Conductividad térmica”: a mayor valor de K, mayor será el calor transmitido (Fig. 1). (t1 - t2) Q = K · S · –––––––– e Fig. 1. 53 Fig. 2. Interacumulador con intercambiador de calor de serpentín Algunos valores de la conductividad térmica de los materiales son: Freón . . . . . . . . . . . 0,008 W/m°C Acero inoxidable . . . .16,3 W/m°C Hierro . . . . . . . . . . . .63,0 W/m°C Cobre . . . . . . . . . . .386,0 W/m°C Como puede desprenderse de los valores anteriores, la elección de uno u otro material implica mayor o menor transmisión de calor. Por ejemplo, el cobre podrá intercambiar 23 veces más calor que el acero inoxidable. 1.3. Transmisión de calor por convección –––––––––––––––––––––––––––––––– Designamos con el término de “convección˝ el mecanismo de transmisión calorífica que se produce en un fluido cuando una parte de éste se mezcla con otra, a causa de los movimientos de la masa del mismo. También puede darse el caso de un fluido que entre en contacto con un cuerpo sólido que se encuentre a diferente temperatura. En términos generales, la ecuación de transmisión por convección viene definida por la Ley de Newton: Q –––– = h (ts - tf) S Siendo S la superficie del sólido, h el “coeficiente de película˝ (que depende de la geometría del sólido, 54 de la composición del fluido y de la hidrodinámica del movimiento del fluido), ts la temperatura del sólido, y tf la temperatura del fluido. Vemos, por tanto, que la elección de una u otra geometría de intercambio es fundamental para tener un intercambio rápido y óptimo. Cuando un fluido es movido por causas mecánicas externas (por ejemplo, una bomba), se denomina “Convección forzada˝. Cuando este movimiento se produce por diferencias de densidad creadas por la de la temperatura de la masa del fluido, entonces se denomina “Convección libre˝. En la figura 2, que corresponde a un interacumulador con intercambiador de calor de serpentín, podemos observar las dos formas de convección descritas. 1.4. Transmisión de calor por radiación –––––––––––––––––––––––––––––––– La “radiación” térmica es el término que se emplea para describir Fig. 3. la radiación electromagnética emitida por la superficie de un cuerpo excitado térmicamente. Esta radiación electromagnética se emite en todas las direcciones y, cuando incide sobre otro cuerpo, una parte de la misma puede ser reflejada, otra transmitida y otra absorbida. Si la radiación incidente es de tipo térmico (es decir, si es de longitud de onda apropiada), la radiación absorbida aparecerá como calor en el cuerpo que la ha absorbido. Así de una manera completamente distinta a como sucede en los dos modos antes citados, el calor puede pasar de un cuerpo a otro sin necesidad de que haya un medio entre ellos para transportarlo. Este calor radiante está expresado por la Ley de Stefan-Boltzman en la forma siguiente: E = ε · σ · T4 En esta ecuación E es la velocidad de emisión de energía por unidad de superficie, T la temperatura absoluta del cuerpo, σ una constante física universal y ε una propiedad de la superficie emisora que se conoce con el nombre de “emisividad˝. 1.5. Intercambiador de calor –––––––––––––––––––––––––––––––– El intercambio de calor entre dos corrientes de fluidos distintos es uno de los procesos más importantes y que encontramos habitualmente en calderas, calentadores, refrigeradores, etc., produciéndose el intercambio de calor entre un fluido caliente y otro frío. Los dispositivos en donde se produce este intercambio de calor, sin mezcla de ambos fluidos, se conocen como “intercambiadores de calor˝. Cuando los dos fluidos entran por extremos distintos y circulan en dirección contraria, se conocen co- t ca t fs t fe t cs MONTAJES E INSTALACIONES - JULIO/AGOSTO 1996 Fig. 4. o C 2. Tipos de acumuladores de A.C.S. t ca t cs t1 t fe Flujo paralelo t2 t fs m/m 2 Existen dos grandes grupos de acumuladores de agua caliente sanitaria. Atendiendo a donde está ubicada la fuente energética y el intercambiador de calor se clasifican de la siguiente forma: Acumuladores directos Eléctricos A gas C t ca o t1 t cs t fs t2 t fe Flujo contracorriente m/m 2 mo “intercambiadores de calor contracorriente˝. En la figura 3 se ha representado esquemáticamente un intercambiador de calor contracorriente, ya que los dos fluidos circulan en direcciones opuestas. Los diagramas de la figura 4 demuestran la diferencia en su comportamiento, de intercambiadores de flujo paralelo respecto a los de flujo contracorriente. Observamos que en el caso de flujo paralelo sería preciso un intercambiador infinitamente largo (de superficie infinita), para conseguir que la temperatura de salida del fluido frío (tfs) alcanzase el mismo valor que la temperatura de salida del flujo caliente (tcs). En contracorriente, la parte más caliente del fluido caliente está más cerca de la temperatura más caliente del fluido frío, y la parte más fría del fluido caliente con la más fría del fluido frío. Esto produce una diferencia de temperatura más constante a lo largo del intercambiador y permite calentar el fluido frío hasta una temperatura más alta que la de salida del fluido caliente, siendo la velocidad de transmisión de calor más alta en este caso que en el flujo paralelo. Acumuladores indirectos Depósitos Interacumuladores Los acumuladores directos contienen en su interior la fuente energética de calentamiento de A.C.S. Esta será una resistencia eléctrica o un quemador de gas, dependiendo del tipo de que se trate. Los aparatos de este tipo poseen una clara desventaja, si tenemos en cuenta que tanto la resistencia como el quemador son de baja potencia, poseen tiempos de calentamiento elevados y no sirven para satisfacer consumos prolongados de A.C.S. Sólo sirven para los consumos punta, y una vez que el acumulador se vacía hay que esperar un tiempo sin usarlo hasta que el aparato se recupere. Los acumuladores indirectos deben ser conectados a una fuente energética externa, necesitando un intercambiador de calor adicional para el calentamiento del A.C.S. MONTAJES E INSTALACIONES - JULIO/AGOSTO 1996 Los intercambiadores poseen integrado en el mismo aparato el intercambiador (de ahí su nombre). Por el contrario, los depósitos acumuladores necesitan ser conectados a un intercambiador de calor externo para su funcionamiento. Dependiendo de la capacidad del intercambiador, el funcionamiento del depósito será mejor o peor. La gran ventaja de los acumuladores indirectos es que con una fuente de calor y un intercambiador bien seleccionados pueden satisfacer tanto demandas punta de A.C.S. como consumos prolongados, ya que no sólo poseen agua caliente acumulada, sino que también están calentando el agua de forma instantánea. 3. Selección de interacumuladores A continuación, centrándonos en los interacumuladores, vamos a ir viendo paso a paso cuáles son los factores clave a la hora de elegir un modelo de intercambiador u otro. 3.1. Geometría del intercambiador de calor –––––––––––––––––––––––––––––––– Uno de los sistemas más utilizados en la preparación de A.C.S. es mediante el interacumulador, calentado directamente por un fluido proveniente de un generador de calor. Independientemente de cual sea Fig. 5. t ce t fs t fs t ce t cs t cs t fe t fe Interacumulador de doble pared Interacumulador de serpentín 55 la energía consumida por dicho generador de calor (gas, gasóleo, electricidad, etc.) nos referiremos a dos tipos básicos de interacumulador, cuya diferencia fundamental radica en el dispositivo de intercambio de calor. Esto es, interacumulador de doble pared e interacumulador de serpentín (Fig. 5). Según lo expuesto en la primera parte de este artículo, la transmisión de calor por “convección” que se produce entre un fluido y una superficie sólida depende esencialmente de la geometría de contacto. Si recordamos la ecuación de Newton: Fig. 6. t fe t fs t ce t cs Q –––– = h (ts - tf) S el calor intercambiado en la unidad de tiempo depende del “coeficiente de película” h y de la diferencia de temperatura entre la superficie y el fluido. El coeficiente h es un número difícil de calcular, que se obtiene por análisis adimensional de mecánica de fluidos. Este número permite definir cual es la configuración geométrica óptima de un intercambiador de calor. El intercambio energético entre la superficie de contacto y el agua se produce a lo largo de una pequeña capa de fluido denominada “capa límite”, y de ahí el calor pasa al resto del agua acumulada por “convección libre”. Entre la “capa límite” y la superficie de intercambio se producirá, por tanto, una transmisión por “conducción” guiendo de forma añadida que la temperatura del agua acumulada se uniformice y no se formen estratificaciones de fluido a diferente temperatura, que sería una “barrera” para el intercambio, y produciría oscilaciones continuas de temperatura en el A.C.S. que se esté consumiendo. Aplicando los criterios anteriores al diseño de interacumuladores, vemos que la configuración óptima del intercambiador de calor es el serpentín interior centrado axialmente; y la peor configuración desde el punto de vista de intercambio sería el acumulador de doble pared (Fig. 7). (t1 - t2) Q = K · S · –––––––– e Fig. 7. que dependerá, entre otros factores, de la diferencia de temperaturas existente. Por tanto, buscando un intercambio óptimo es necesario que el agua en contacto con la superficie se renueve constantemente para que esta diferencia de temperatura exista y se mantenga elevada. Para conseguir este efecto es necesario favorecer en todo lo posible la “convección libre” del fluido, consi56 El serpentín, al estar en contacto directo y permanente con todo el volumen de agua a calentar, posee unos valores de “convección libre” mucho mayores que un intercambiador de doble pared “al baño maría”, cuyo “coeficiente de película” h se ve muy reducido al estar la superficie de intercambio muy alejada del centro geométrico del acumulador, y no estarse favoreciendo la “convección libre” del fluido. Además, la estratificación interior de temperaturas en el interacumulador de doble pared es mucho mayor, con las consiguientes oscilaciones en la temperatura de salida de A.C.S. Otra desventaja de los interacumuladores de doble pared es que necesitan un contenido de agua en el circuito primario (el agua proveniente de una fuente de calor externa) mucho mayor que en caso de los interacumuladores con serpentín, siendo necesaria una gran cantidad de energía para calentar y mantener caliente este agua. Por ejemplo, para un contenido de A.C.S. de 100 litros, el serpentín contiene 3 litros frente a la doble pared que contiene unos 25 litros. Desde el punto de vista de las dimensiones del aparato, el interacumulador de doble pared ocupa un 25% más de espacio que uno con serpentín, para la misma capacidad de acumulación, debido, claro está, al gran contenido de agua del circuito primario. DOBLE PARED SERPENTIN Aislamiento Aislamiento tc tc ACS ACS MONTAJES E INSTALACIONES - JULIO/AGOSTO 1996 fe Fig. 8. 3.2 Coeficiente global de transmisión de calor –––––––––––––––––––––––––––––––– de temperatura se prodría trabajar, también, con la fórmula siguiente, aunque como veremos los resultados difieren muy sensiblemente (Tabla I). m/m 2 C t ca o Otro de los parámetros básicos para calcular el rendimiento de un intercambiador de calor es el coeficiente global de transmisión del calor (U). Este coeficiente depende de la configuración geométrica de la parte que separa los fluidos caliente y frío y de los coeficientes de transmisión de calor a ambos lados de la pared. Entonces la expresión que determina la cantidad de calor transmitida de uno a otro fluido se representa: t fs ∆t1 - ∆t2 ∆tm = –––––––––– ∆t1 ln ––––– ∆t2 t2 t fe Balance calorífico La mayoría de información relativa a los interacumuladores puede m/m 2 Flujo contracorriente Tabla I Resultante de temperaturas fijas Q = U · S · (tc - tf) Es preciso manifestar que en todo el texto y en las expresiones no se ha tenido en cuenta las contaminación superficial de la áreas caliente y fría, por lo que no hemos introducido factores de corrección por ensuciamiento. En la expresión anterior de la cantidad de calor transmitida, como las temperaturas de los fluidos caliente y frío varían desde su entrada a su salida, es decir de uno a otro extremo, debemos sustituir la diferencia de temperatura por la diferencia media de temperatura, resultando: t cs t1 Temperaturas en secundario Temperaturas en primario 80/60 ida/retorno 90/70 ∆tm 90/80 Entrada °C Salida °C 10 35 47,42 57,44 62,20 10 40 44,81 54,85 59,44 10 45 42,05 52,14 56,58 10 50 39,14 49,33 53,61 10 55 36,05 46,38 50,49 10 60 32,73 43,28 47,21 Q = U · S · ∆tm Diferencia media de temperatura Debemos recordar que los subíndices c y f expresan los fluidos caliente y frío respectivamente, y los subíndices e y s expresan las condiciones de entrada y salida de los fluidos. Según la figura 8 para intercambiador de calor contracorriente, la expresión de la diferencia media de temperatura será: (tce + tcs) - (tfe + tfs) ∆tm = –––––––––––––––––––– 2 Y, por lo tanto, la expresión inicial de la capacidad de calor transmitido queda en la forma siguiente: (tce + tcs) - (tfe + tfs) Q = K · S = –––––––––––––––––––– 2 Tabla II Unidad medida Doble pared Serpentín l 100 100 Temperatura caliente entrada °C 80 80 Temperatura caliente salida °C 60 62 Temperatura fría entrada °C 10 10 Temperatura fría salida °C 45 45 Caudal fluido caliente l/h 1.050 1.240 Caudal fluido frío l/h 600 650 Potencia kW 24,4 26,4 Superficie de intercambio m2 1,0 0,7 Volumen de la acumulación Coeficiente global transmisión Material pared intercambio W/m2 °C 575 867 A. inox Cobre Para obtener la diferencia media MONTAJES E INSTALACIONES - JULIO/AGOSTO 1996 57 que el proceso de calentamiento es desde el exterior hacia el interior, con lo que parte de la energía contenida en el agua del circuito primario está siendo desperdiciada en pérdidas al ambiente, con el inconveniente añadido de que el agua del circuito primario es siempre la más caliente (80°C, 90°C) y, por tanto, las pérdidas serán aun mayores. El interacumulador con serpentín es el que posee mayor rendimiento en el intercambio (calentamiento de dentro a fuera) y menor desperdicio energético en perdidas al ambiente (Fig. 9). Fig. 9 DOBLE PARED SERPENTIN Aislamiento Aislamiento tc tc ACS ACS no incluir todos los datos y valores necesarios, resultando útil usar la fórmula que determina el balance calorífico en un intercambiador de calor, es decir: Por ejemplo una caldera con una potencia térmica nominal de 27,6 kW tendrá un caudal nominal de 1.190 l/h con un At = 20°C, a una presión de salida de 2,5 mCDA. mc · (tce - tcs) = mf · (tfs - tfe) 3.3. Aislamiento y pérdidas de calor –––––––––––––––––––––––––––––––– Siendo mc y mf las masas de los fluidos que intercambian su calor, caliente y frío, respectivamente. En el ejemplo siguiente se han tomado los datos de catálogo de un interacumulador de doble pared y otro de serpentín, resultando, después de efectuar los cálculos descritos, los valores mostrados en la Tabla II. Según lo expuesto queda demostrado que, aun con menor superficie de intercambio, un interacumulador con serpentín de cobre tiene mayor eficacia que uno de doble pared de acero inoxidable. El mismo acumulador de doble envolvente tendría un caudal de A.C.S. en continuo de 685 litros/h (35 l/h más que el serpentín) con temperaturas de ida/retorno de 80/70 °C, lo que implicará una bomba que permita circular 2.400 litros/h (el doble que en serpentín). El hecho de trabajar con una diferencia de temperatura entre la ida y retorno del fluido caliente, menor, por ejemplo 10°C implica que el caudal del A.C.S. producido es mayor, pero también lo es el que circula en el circuito del fluido caliente o primario, por lo que también se producirán mayores pérdidas de calor, y por supuesto, la bomba de circulación, caso que el interacumulador esté asociado a una caldera de tipo doméstico, impondrá un caudal máximo a circular en convección forzada, es decir, una limitación. 58 Pérdidas energéticas de un depósito acumulador (caso general) El cálculo de las pérdidas por radiación y convección se calcula con la expresión: A · U · ∆T · 24 Qrc = ––––––––––––––– 860 3.4. Material del intercambiador –––––––––––––––––––––––––––––––– Existen tres materiales que son los más usados en la fabricación de intercambiadores: acero inoxidable, acero esmaltado y cobre, si bien este último material sólo ahora se está empezando a introducir de forma importante. Desde el punto de vista de intercambio de calor, de los tres materiales el que posee una “conductividad térmica” K mayor es el cobre. El cobre posee un K 23 veces mayor que el acero inoxidable, con lo que su capacidad de intercambio energético será 23 veces mayor: (t1 - t2) Q = K · S · –––––––– e siendo: A (m2) = Area de la superficie envolvente del acumulador 1 U ≈ ––––––– e/K Además, necesitaremos mucha menos superficie de intercambio (y longitud del serpentín) para conseguir los mismos efectos que con acero inoxidable. U es el coeficiente global de transmisión de calor del aislante, siendo e el espesor del material con coeficiente de conductividad k. ∆T (°C) = Td - Ta Td = Temperatura de acumulación en el depósito (45/60°C) T a = Temperatura ambiente (20°C) 1 kWh = 860 kcal A medida que acumulemos a más temperatura, mayores serán las pérdidas si no aumentamos debidamente la calidad y el espesor del aislante. Los interacumuladores de doble envolvente poseen la desventaja de MONTAJES E INSTALACIONES - JULIO/AGOSTO 1996 Factores clave en la elección de un acumulador de A.C.S. (y II) manguitos antielectrolíticos entre el acumulador y las tuberías si son de metales diferentes). Otro tipo de corrosión bastante común es la intercristalina localizada normalmente a lo largo de las uniones que constituyen las soldaduras, sobre todo en depósitos de acero inoxidable. La corrosión por picaduras, consiste en un ataque local que llega rápidamente a atravesar el metal. Suele ser habitual en los aceros inoxidables dependiendo del contenido de cloruros y también de la calidad del inoxidable y del proceso de soldadura. La corrosión bajo tensión afecta habitualmente a los aceros austeníticos incluso con pequeñas cantidades de cloruros y ataca normalmente las zonas que han sufrido una tensión durante el proceso de fabricación (moldurado, embutición y, por supuesto, soldaduras). En los depósitos protegidos con vidrio o esmalte es frecuente que se presenten discontinuidades en su aplicación, por ejemplo hendiduras, grietas, poros o incluso la no 3.5. Corrosión del depósito –––––––––––––––––––––––––––––––– a) La corrosión A grandes rasgos se puede decir que la corrosión constituye la destrucción de un metal por diversas reacciones químicas o electroquímicas con el medio que lo rodea. La velocidad con que se produce la corrosión se suele indicar por la pérdida de peso por unidad de superficie en un tiempo, o por la profundidad del metal atacado por la corrosión en un tiempo. En algunas circunstancias, la velocidad de corrosión queda frenada, ya que se forma una película superficial de un compuesto del metal y eso impide el desarrollo de la reacción, entonces se dice que el metal está pasivado. La corrosión galvánica se produce al formarse un ánodo y un cátodo en un metal que esté en contacto con un electrolito (por ejemplo el agua), o entre dos metales de potencial diferente (una forma de evitar este último caso es montar Fig. 10. AGUA O2 OXIDOS H2 H+ H+ CATODO EUGENIO MERINO GARCIA Fe3+ Fe3+ OH OH ANODO Fe → Fe3+ + 3e- O2 OXIDOS 2H+ (del agua) + 2e- → H2 O2 + 2H2O + 4e- → 4OH- H2 H+ H+ CATODO ACERO INOXIDABLE Jefe de Producto de Vaillant, S.L MONTAJES E INSTALACIONES - SEPTIEMBRE 1996 123 Fig. 11. Corrosión por picaduras renovación del ánodo de sacrificio. Esto suele provocar perforaciones inmediatas de los depósitos. b) La incrustación Existe distintos tipos de residuos en un depósito de agua caliente. La sedimentación es la materia (arena, barro, etc.) que entra en el depósito con el agua de alimentación y sedimenta en el fondo. No presenta problemas importantes. El lodo es una deposición calcárea con menos adherencia y blando que se forma por la precipitación de carbonatos durante los ciclos de calentamiento del agua. En zonas con flujo de calor alto puede endurecerse. La incrustación consiste en un residuo calcáreo adherente y duro que resulta de la nucleación y crecimiento de cristales en las superficies de transmisión de calor. Es habitual en aguas duras y superficies donde se transfiere el calor a temperaturas más altas y las consecuencias inciden gravemente en la vida de los acumuladores. La floculación es un residuo coloidal, gelatinoso y que aparece por la destrucción del ánodo de sacrificio. Los residuos que se han descrito y la incrustación tienen su influencia en la vida de los acumuladores de agua caliente y también en las prestaciones y eficacia. Las incrustaciones generan ruidos en el acumulador, pérdida en la transmisión de calor al agua y, en consecuencia, mayor consumo de energía y mayores gastos. Cuando los residuos son considerables la vida del acumulador se reduce considerablemente. también al producirse un aumento de residuos se reduce la capacidad útil del acumulador y, en consecuencia, produce menos agua caliente. 124 Corrosión intercristalina Para eliminar la incrustación la forma típica es a base de tratamientos químicos (ablandadores, fosfatos, etc.), no es posible por medios mecánicos en el acumulador (moldurado, embuticiones). c) Factores que influyen en la calidad del agua Algunos de los factores que influyen en la calidad del agua son descritos seguidamente: - Valor pH Indica el contenido de iones de hidrógeno. A mayor número de iones de hidrógeno resulta mayor acidez del agua y valor pH más bajo. Aguas con valores de pH pequeños son agresivas y disuelven otros metales. - Dureza total La dureza total o grado hidrotrimétrico TH, corresponde al contenido total de sales solubles de calcio y magnesio. La forma más extendida de expresar el valor de la dureza temporal es en grados alemanes (dH). Aguas semiduras (5-10 dH) forman una capa protectora sobre la superficie en contacto con el agua. Aguas blandas (0-2 dH) no constituyen ninguna capa protectora sobre la superficie metálica, y en este caso el dióxido de carbono disuelto en el agua ataca el metal. El agua dura (> 10 dH) provoca sedimentos que se ven considerablemente incrementados con el aumento de la temperatura. - Dióxido de carbono Es la parte del ácido carbónico que presenta propiedades agresivas. Se considera el dióxido de carbono como agresivo en combinación con valores pequeños de pH y valores de dureza, resultando agua agresiva. Corrosión baja tensión - Hierro Contenidos de hierro del orden de 0,2 mg/l son importantes. El hierro proporciona al agua un coloramiento amarillo. Altos contenidos de hierro provocan manchas oscuras en la colada y la deposición de hierro en las conducciones de agua y acumuladores. A mayor temperatura mayor tendencia a la deposición de hierro. - Manganeso El manganeso presenta efectos similares al hierro pero los mismos aparecen ya con contenidos pequeños del metal. - Cloruros Alto contenido de cloruros (> 100 mg/l) equivale a agua agresiva con lo que resultan, por ejemplo, afectados los aceros inoxidables. - Conductividad Es el valor del contenido de sales disueltas de cloruros y sulfatos. d) Sistemas de protección Los sistemas más aplicados como protección frente a los agentes corrosivos del agua en acumuladores son: el cobre, el vitrificado y el acero inoxidable. Normalmente se suelen aplicar uno u otro sistema indiscriminadamente sea cual sea el tipo de agua a utilizar, omitiéndose las especiales características de alguno de los sistemas de protección que sin duda ofrecen un mejor comportamiento frente a un determinado tipo de agua. - El cobre Este sistema de protección es utilizado de una forma peculiar, ya que el tanque de cobre está forrado por un tanque de acero. MONTAJES E INSTALACIONES - SEPTIEMBRE 1996 El tanque de cobre está construido mediante láminas de espesor 0,4 - 0,7 mm. El tanque de acero confiere sus propiedades de resistencia a la presión (soporta presiones de trabajo de hasta 10 bar), y el tanque de cobre sus propiedades de resistencia a la corrosión. El cobre es un metal semi-noble y resiste frente a la mayoría de tipos de aguas. Los acumuladores de agua construidos con cobre están exentos del servicio de mantenimiento y no precisan ánodo de protección. Las aguas de las que disponemos presentan en general concentraciones de ion hidrógeno por encima de 7,0 con algunas excepciones con valores de 6,5. En general, el problema que presentan las aguas radica en la dureza total y la concentración de cloruros. Todos los materiales tienen limitaciones de uso; sin embargo, el cobre ofrece una combinación de propiedades que lo hacen único. De hecho, el cobre es el material por excelencia usado en las instalaciones de calefacción y agua caliente sanitaria y es conocido por su excelente resistencia a la corrosión. - El vitrificado El vitrificado consiste en un compuesto de vidrio que es aplicado en el interior del tanque. Para conseguir la máxima adherencia del vidrio al acero debe aplicarse primero aplicarse una capa de níquel. Para conseguir buena resistencia a la corrosión deben darse dos capas de vitrificado. Algunos vitrificados presentan grandes desventajas que no pueden ser apreciadas de inmediato pero que hacen su presencia al poco tiempo de estar instalados los aparatos. Por ejemplo: - Pequeña adherencia del vitrificado al acero del tanque. - Superficie del vitrificado discontinua e irregular. - Poros. - El anodo Un tanque correctamente vitrificado puede presentar en su superficie microporos a través de los cuales el agua puede entrar en contacto con el acero del tanque. Una forma de prevenir la posible corrosión en dichas partes de la superficie de acero del tanque es a base de un ánodo de protección. El material del ánodo suele ser MONTAJES E INSTALACIONES - SEPTIEMBRE 1996 magnesio. Al disolverse el magnesio los microporos quedan cubiertos por componentes de calcio y magnesio. La velocidad con que se disuelve el magnesio depende de algunas sustancias del agua y también de la temperatura de la misma. Por ejemplo, el alto contenido de cloruros (alto contenido de sales que incrementa la conductividad del agua), es un factor que contribuye a la rápida disolución del ánodo de magnesio. Cuando el ánodo se ha extinguido existe un alto riesgo de corrosión en el tanque. Es, por lo tanto, imperativo controlar periódicamente el estado del ánodo de magnesio y sustituirlo cuando proceda. Es preciso asegurarse que el ánodo de magnesio estará activo para ser sacrificado, para ello la conductividad excederá de 60 µS/cm (microSievers/centímetro). Cuando la conductividad sea extremadamente pequeña se instalará un ánodo de corriente directa (ánodo permanente). En aguas con conteniendos de sulfuros se produce en algunos casos olores. El problema se soluciona sustituyendo el ánodo de magnesio por un ánodo de cinc. - El acero inoxidable El acero comúnmente utilizado en los tanques para agua caliente es el ferrítico. El acero ferrítico está compuesto, entre otros, por un 18% de cromo y un 2% de molibdeno, pero carece de níquel. Debido al contenido de cromo la superficie es pasivada y adquiere una capa de óxidos. Este fenómeno es la razón principal de protección frente a la corrosión. Los aceros inoxidables (austeníticos), contienen importantes cantidades de níquel y presentan una buena protección frente a la corrosión. Sin embargo, posee algunos problemas de consideración, ya que los tipos de austeníticos normalmente utilizados carecen tanto de cobre como de nitrógeno. Otro problema es el coste, ya que el níquel tiene un precio elevado y en constante alza. Y, quizá el problema más grave es el proceso de soldadura, sumamente complicado y que constituye un punto demasiado débil, lo que añadido a una construcción de tanque de doble envolvente aún magnifica el problema, al provocarse corrosión por picaduras. Este material es muy sensible en aguas con alto contenido de cloru- ros (>100 mg/l) que provoca corrosión por picaduras. También presenta inconvenientes en su aplicación en aguas con valores pH ácidos. Altos contenidos de cloruros combinados con compuestos de calcio presentan un medio agresivo para este tipo de material. Estos acumuladores se suelen proteger, en la medida de lo posible, con protecciones catódicas de corriente directa, lo que supone un accesorio muy caro para el usuario, y cuando surge la necesidad de ponerlo ya es demasiado tarde. 3.6. Comportamiento frente a bacterias –––––––––––––––––––––––––––––––– El cobre es bien conocido como inhibidor del crecimiento bacteriano que afecta a la calidad del agua. Los estudios biológicos han demostrado que los gérmenes, tales como E. Coli, presentes en el agua no se multiplican en las tuberías de cobre. Más del 99% de población bacteriana en instalaciones de cobre desaparece en menos de cinco horas. Diversos estudios en Alemania y Reino Unido han demostrado que el cobre tiene efectos beneficiosos en la prevención del crecimiento de agentes como la Legionella. El Midwest Resarch Institute (USA) llevó a cabo estudios preliminares de laboratorio, consistentes en introducir una suspensión de E. Coli en el agua contenida en tuberías de diferentes materiales, realizando a continuación una serie de controles periódicos. El resultado fue que al cabo de cinco horas, en la tubería de cobre sólo se mantenían activas el 1% de las bacterias, mientras que en las de otros materiales no había disminuido, y en algunos casos incluso había aumentado. El Center for Applied Microbial Research (Reino Unido) ha estudiado el crecimiento de la bacteria Legionella en tuberías de diversos materiales. El sistema montado en el laboratorio reproducía las condiciones que existen en las instalaciones de fontanería, lo que permitía estudiar la evolución del crecimiento de los microorganismos en forma similar a la real. Se utilizaron aguas de diferentes grados de dureza, y se realizaron comprobaciones periódicas a diversas temperaturas, entre 20 y 60°C. El Public Health Laboratories Ser125 vice comprobó en los controles realizados que el nivel de bacterias totales colonizadas en la superficie de cobre era inferior al de los restantes materiales estudiados, con el mismo resultado a 20, 40, 50 y 60°C en los tres tipos de agua (blanda, de río moderadamente dura y de pozo dura). 4. Cálculo del sistema de preparación de A.C.S. Los símbolos y unidades de medida que comprenden las fórmulas para el cálculo del volumen de almacenamiento y la potencia de calentamiento son: te: Temperatura de entrada: °C. tu: Temperatura de utilización: °C. tp: Temperatura de preparación: °C. C: Consumo de punta: l. hp: Tiempo de preparación entre entre cada consumo: m. h c: Duración del consumo de punta: s. hr: Tiempo de reacción del sistema: s. 4,19: Calor específico del agua kJ/kg °K. e: Eficacia de extracción del acumulardor: adimens. v: Volumen de almacenamiento: l. p: Potencia de calentamiento: kW. Para efectuar el cálculo todas las magnitudes deben ser conocidas, siendo las únicas incógnitas el volumen de almacenamietno V y la potencia de calentamiento P. En el proceder del cálculo se estima la temperatura mínima de entrada, por ejemplo 10 ó 15 °C, según la zona. Para la temperatura de utilización se suele tomar un valor de 42°C, excepto cuando se trata de un uso higiénico como por ejemplo, cocinas, lavanderías, etc, en cuyo caso se toma de 70 a 80°C. La temperatura de preparación es de 58°C según lo exigido por el Reglamento de las Instalaciones de Calefacción, Climatización y Agua Caliente Sanitaria para instalaciones centralizadas. En instalaciones individuales no existe límite, está marcado éste por la calidad del material empleado en el acumulador (por ejemplo, el cobre resiste 95°C de temperatura de acumulación). Cuando se superen los 60°C de temperatura de acumulación, se 126 debe montar un mezclador termostático entre la entrada y salida del interacumulador. También debe tenerse en cuenta otras cuestiones relativas al volumen de almacenamiento, como: - Usar tanques verticales con alto grado de esbeltez. - Usar tanques con elevado grado de turbulencia. - Repartir el volumen de almacenamiento en dos o más tanques. - Usar preferentemente instalación en serie de los tanques. - Usar tanques bien aislados. - Usar tanques con materiales con gran resistencia a la corrosión del agua. - Usar tanques con materiales que presenten mejor comportamiento frente a bacterias (por ejemplo, Legionella). 3. Consumo punta Es el caudal simultáneo que se demandará en la vivienda en el período más desfavorable del día. Este caudal es el de diseño y, por tanto, el acumulador deberá ser capaz de suministrarlo. V · (tp - te) P · (hc - hr) C = ––––––––––– · e + –––––––––––––– tu - te (tu - te) · 4,19 [ ] [ 4. Tiempo de preparación entre cada consumo El tiempo de preparación entre cada consumo es el tiempo en que debe producirse el recalentamiento del volumen de almacenamiento del agua. V · 4,19 · (tp - te) hp = ––––––––––––––––– P · 60 4.1. Fórmulas para el cálculo del sistema –––––––––––––––––––––––––––––––– 5. Potencia de calentamiento 1. Consumo total V · 4,19 · (tp - te) P = –––––––––––––––––– hp · 60 Es el caudal total de agua caliente sanitaria (Ct) que se podría llegar a demandar en la vivienda de forma simultánea. Se obtiene sumando todos los caudales de A.C.S. de los puntos de consumo. Según las Normas Básicas para las Instalaciones Interiores de Suministro de Agua, los caudales instantáneos de los puntos de consumo son: Lavabo . . . . . . . . . . .6 Bidet . . . . . . . . . . . . .6 Bañera . . . . . . . . . .18 Ducha . . . . . . . . . .12 Fregadero . . . . . . .12 Lavadero . . . . . . . .12 litros/min litros/min litros/min litros/min litros/min litros/min 2. Coeficiente de simultaneidad El consumo varía con las horas del día y la actividad de los ocupantes de la vivienda. La coincidencia de consumos simultáneos es siempre menor a la del consumo total. 1 Kp = ––––––– n = nº de puntos de consumo √n - 1 El consumo punta se obtendrá multiplicando el consumo total por el coeficiente de simultaneidad. C = Ct · Kp ] 6. Caudal instantáneo de acumulación Es el caudal de agua caliente sanitaria que se puede obtener instantáneamente a la temperatura de utilización, suponiendo su mezcla con el agua de entrada y estando el total del volumen de agua almacenada a la temperatura de preparación. V · (tp - te) Ca = ––––––––––– · e tu - te 7. Caudal continuo Es el caudal de agua caliente sanitaria que se puede obtener instantáneamente y de forma continua. En la fórmula siguiente el tiempo de consumo de agua coincide con la duración del consumo de punta. P · (hc - hr) Cc = ––––––––––––––– (tu - te) · 4,19 8. Porción de agua necesaria a una temperatura determinada tu - te % agua a Tp = ––––––– tp - te tp - tu % agua a Te = ––––––– tp - te MONTAJES E INSTALACIONES - SEPTIEMBRE 1996 Fig. 12. Instalación individual Instalación múltiple en paralelo ACS ACS Agua fría Agua fría M T T Instalación múltiple en serie T Instalación individual combinada con intercambiador de placas 70 o C ACS 70 o C Agua fría + 45 o C - M M T 45 o C 10 o C T T T + 35 o C - Recirculación 35 C Agua fría 4.2. Procedimiento de cálculo –––––––––––––––––––––––––––––––– Tal y como se ha dicho anteriormente todos los valores deben ser conocidos, excepto el volumen de almacenamiento V y la potencia de calentamiento P. Se procederá en la forma siguiente: - 1º Calcular el consumo punta según la fórmula 2. - 2º Encontrar el valor de P en función de V, según la fórmula 5. - 3º Sustituir el valor encontrado de P, en la fórmula 3. - 4º Desarrollar la formula 3, con lo que se hallará el valor de V. - 5º Desarrollar la fórmula 5, con lo que se hallará el valor de P. MONTAJES E INSTALACIONES - SEPTIEMBRE 1996 5. Esquemas básicos de conexión Veamos seguidamente algunos de los tipos de instalación más habituales con los que nos podemos encontrar. 6. Conclusiones Después de todo lo expuesto, queda claro que a la hora de decantarse por uno u otro sistema de acumulación debemos tener en cuenta no sólo factores económicos sino también de funcionamiento y de confort para el usuario. Por todo ello, la solución idónea sería el interacumulador con serpentín interior debidamente dimensionado, que sea capaz de proporcionar el caudal punta necesario, con unos tiempos de recuperación suficientemente bajos, y con un rendimiento que proporcione un caudal continuo adecuado. El acabado interior de cobre es el más recomendable para todos los tipos de aguas, tanto desde el punto de vista de corrosión como de higiene. Además, son aparatos sin mantenimiento, lo que permite unos tiempos de amortización mucho menores. 127