CLCULOS PREDICTIVOS DEL CPVC EN PINTURAS BASE AGUA

Anuncio

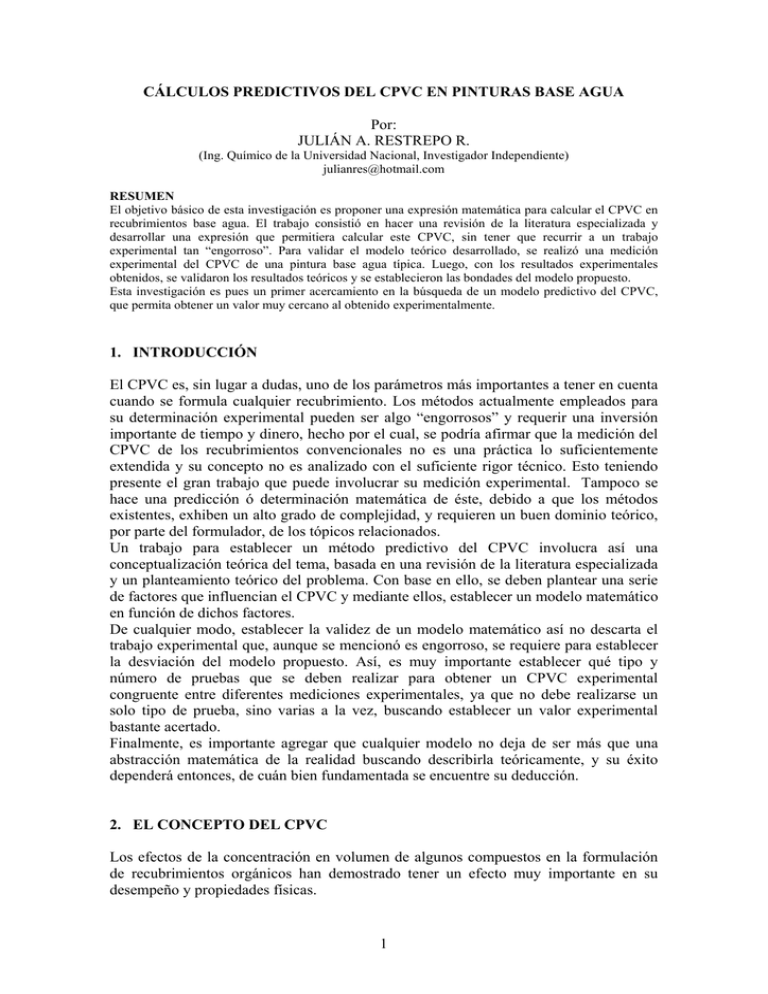

CÁLCULOS PREDICTIVOS DEL CPVC EN PINTURAS BASE AGUA Por: JULIÁN A. RESTREPO R. (Ing. Químico de la Universidad Nacional, Investigador Independiente) [email protected] RESUMEN El objetivo básico de esta investigación es proponer una expresión matemática para calcular el CPVC en recubrimientos base agua. El trabajo consistió en hacer una revisión de la literatura especializada y desarrollar una expresión que permitiera calcular este CPVC, sin tener que recurrir a un trabajo experimental tan “engorroso”. Para validar el modelo teórico desarrollado, se realizó una medición experimental del CPVC de una pintura base agua típica. Luego, con los resultados experimentales obtenidos, se validaron los resultados teóricos y se establecieron las bondades del modelo propuesto. Esta investigación es pues un primer acercamiento en la búsqueda de un modelo predictivo del CPVC, que permita obtener un valor muy cercano al obtenido experimentalmente. 1. INTRODUCCIÓN El CPVC es, sin lugar a dudas, uno de los parámetros más importantes a tener en cuenta cuando se formula cualquier recubrimiento. Los métodos actualmente empleados para su determinación experimental pueden ser algo “engorrosos” y requerir una inversión importante de tiempo y dinero, hecho por el cual, se podría afirmar que la medición del CPVC de los recubrimientos convencionales no es una práctica lo suficientemente extendida y su concepto no es analizado con el suficiente rigor técnico. Esto teniendo presente el gran trabajo que puede involucrar su medición experimental. Tampoco se hace una predicción ó determinación matemática de éste, debido a que los métodos existentes, exhiben un alto grado de complejidad, y requieren un buen dominio teórico, por parte del formulador, de los tópicos relacionados. Un trabajo para establecer un método predictivo del CPVC involucra así una conceptualización teórica del tema, basada en una revisión de la literatura especializada y un planteamiento teórico del problema. Con base en ello, se deben plantear una serie de factores que influencian el CPVC y mediante ellos, establecer un modelo matemático en función de dichos factores. De cualquier modo, establecer la validez de un modelo matemático así no descarta el trabajo experimental que, aunque se mencionó es engorroso, se requiere para establecer la desviación del modelo propuesto. Así, es muy importante establecer qué tipo y número de pruebas que se deben realizar para obtener un CPVC experimental congruente entre diferentes mediciones experimentales, ya que no debe realizarse un solo tipo de prueba, sino varias a la vez, buscando establecer un valor experimental bastante acertado. Finalmente, es importante agregar que cualquier modelo no deja de ser más que una abstracción matemática de la realidad buscando describirla teóricamente, y su éxito dependerá entonces, de cuán bien fundamentada se encuentre su deducción. 2. EL CONCEPTO DEL CPVC Los efectos de la concentración en volumen de algunos compuestos en la formulación de recubrimientos orgánicos han demostrado tener un efecto muy importante en su desempeño y propiedades físicas. 1 El PVC está definido como el volumen fraccional de pigmento en una unidad de volumen de una mezcla pigmento/ligante dada, en la cual, sólo se considera el contenido de sólidos del sistema. El PVC se expresa matemáticamente como: PVC = VP VP + VR (1) en donde, VP: Volumen de pigmento del sistema VR: Volumen de los sólidos del ligante o resina La concentración en volumen o de volumen fraccional de la fase pigmentaria sólida dispersa en el ligante polimérico del recubrimiento se define como la concentración de pigmento en volumen (PVC, por sus siglas en inglés) [1]. Debido a que el contenido de pigmento en volumen afecta directamente las propiedades del recubrimiento, se encontró que a medida que este contenido de pigmento (ó PVC) aumenta, cambian las propiedades del recubrimiento, hasta un punto critico en donde sufren un marcado cambio; así el PVC en donde ocurre este cambio se denomina el CPVC (Critical Pigment Volume Concentration, por sus siglas en inglés). El CPVC es un parámetro de interacción entre el pigmento y el vehículo, y es la condición física en donde hay justo la cantidad suficiente de polímero para humectar y llenar los espacios entre las partículas del sistema pigmentario. La concentración critica de pigmento en volumen ó CPVC fue definida claramente y medida experimentalmente por primera vez en el importante trabajo de Asbeck y Van Loo en 1949 [2], convirtiéndose en un importante avance en cuanto al conocimiento y desarrollo de los recubrimientos subsiguientes, y por supuesto, siendo la base de los trabajos posteriores [1,3,4]. Según Asbeck y Van Loo [2], el CPVC es un punto de transición físico fundamental en un sistema pigmento-ligante en el cual la apariencia y comportamiento de los recubrimientos cambian considerablemente. En realidad, la definición del CPVC puede tomar varias expresiones, desde diferentes puntos de vista. Teniendo presente la definición anterior, en términos más explícitos, se puede afirmar que el CPVC es el punto de transición a partir del cual cambian apreciablemente las propiedades (ópticas y mecánicas) y de desempeño de los recubrimientos orgánicos. En términos de los físicos, el CPVC es un punto critico en el comportamiento de los recubrimientos, análogo a los puntos de concentración o temperatura, en donde ocurre un cambio de fase [1]. En términos de la ciencia moderna de los materiales, un recubrimiento pigmentado es un compuesto aleatorio [5], y para el PVC se emplea el término “concentración de fase en volumen heterogénea” (ó discontinua) ó HPVC (por sus siglas en inglés). El CPVC sería así el HPVC critico ó CHPVC. Así en resumidas cuentas, se puede afirmar que hay dos definiciones básicas para el CPVC: La definición teórica que afirma que el CPVC es el punto en el que hay justo la cantidad suficiente de ligante en el recubrimiento para cubrir todas las partículas de pigmento y llenar completamente los espacios entre partículas. La definición práctica e importancia para la industria de recubrimientos se basa en el hecho de que el CPVC es un punto de transición, ya que muchas de las propiedades del recubrimiento sufren un marcado cambio arriba de éste [6]. 2 Las propiedades que se ven afectadas pueden dividirse en tres grupos [7]: a. Propiedades de transporte: Permeabilidad, lavabilidad, remoción de mancha, resistencia a la corrosión, ampollamiento, “enamel holdout” 1 , penetración en sustratos porosos, y resistencia eléctrica. Todas éstas dependen del flujo de material o corriente eléctrica a través del recubrimiento. b. Propiedades mecánicas: Flexibilidad, esfuerzo tensil, resistencia al bloqueo (“block resistance”), temperatura de transición vítrea (Tg), resistencia al frote en húmedo y resistencia al craqueo en frío (“cold crack”). Estas indican el grado de resistencia a las fuerzas externas. c. Propiedades ópticas: Brillo, opacidad y aceptación de tinte (“tint aceptance”). Todas estas son propiedades de la apariencia del recubrimiento. Así, el CPVC ha demostrado ser un parámetro clave para la predicción e interpretación del desempeño de los recubrimientos orgánicos. 3. CONCEPTO FÍSICO DEL CPVC En este sentido se hará una descripción física de cómo está dispuesto el sistema de recubrimiento con relación a la ubicación del PVC con el CPVC. a. PVC < CPVC: A PVC’s abajo del CPVC, la película de un recubrimiento es un polímero continuo, un compuesto que consiste en partículas de pigmento aleatoriamente embebidas en una matriz continuamente conectada de polímero [1]. Esta situación se puede apreciar gráficamente en la figura 1. Figura 1: Representación de la condición, en la cual, PVC < CPVC b. PVC > CPVC: Cuando el PVC está por encima el CPVC, hay espacios o estructuras vacías en la película debido a una cantidad insuficiente de polímero para ocupar estos espacios, pero todavía puede considerarse que las partículas de pigmento se encuentran continuamente “conectadas”. El polímero aún esta continuamente conectado globalmente, pero los espacios de aire presentes pueden causar que el polímero pierda “conectividad local” y por ende se observa el cambio brusco en las propiedades del recubrimiento justo arriba del CPVC. 1 Este término no tiene una traducción literal al español, pero hace referencia, en término simples, a cómo puede afectar el “primer” la apariencia del acabado en función del PVC. 3 Por encima del CPVC hay presente una nueva fase (aire) en el sistema, y su presencia (que al encontrarse en estado gaseoso presenta una diferencia en el estado físico al del pigmento y ligante, que se encuentran en estado sólido), afecta drásticamente las propiedades de la película seca, especialmente la densidad, las propiedades de transporte (de barrera y eléctricas), mecánicas y ópticas [1]. Lo cual puede apreciarse gráficamente en la figura 2. Figura 2: Representación de la condición, en la cual, PVC > CPVC c. PVC = CPVC: Idealmente, el sistema es una red tridimensional, en donde el pigmento está humectado por la cantidad justa de polímero para llenar los espacios vacíos entre partículas. Así, el polímero y el pigmento están continuamente conectados, lo cual puede apreciarse en la figura 3. Figura 3: Representación de la condición, en la cual, PVC = CPVC 4 4. EL CONCEPTO DEL CPVC EN RECUBRIMIENTOS BASE AGUA 2 La medición e interpretación del concepto del CPVC en los denominados recubrimientos base aceite o base disolvente (recubrimientos que emplean resinas en solución como ligantes), está muy extendido y hay una aceptación general en la literatura a cerca del significado y valor del CPVC en estos sistemas. Aunque la dificultad en la determinación experimental del CPVC [6] empleando métodos experimentales ha limitado su utilidad a los formuladores de pinturas [8,9]. Sin embargo, el uso del concepto del CPVC en los recubrimientos base agua (recubrimientos que emplean resinas en dispersión como ligantes), ha sido mucho más limitado y de cierto modo desconocido. El CPVC encontrado a partir de diferentes métodos de determinación experimental a menudo no coinciden entre sí, mientras que en los sistemas base disolvente este comportamiento no ocurre tan apreciablemente. Por tanto, esto ha llevado a muchos autores a hacer correcciones empíricas para el aparente desacuerdo en los métodos de determinación del CPVC en pinturas base agua. Berardi [10], por ejemplo, definió el “índice de poder ligante” 3 (BPI –Binder Power Index-), basándose en el hecho de que las resinas en dispersión poseen una menor capacidad relativa de humectar los pigmentos. El BPI está definido como la relación de la cantidad en volumen de aceite de linaza requerido para humectar y llenar completamente los espacios vacíos de una cantidad dada de pigmento, y la cantidad en volumen (con base en los sólidos) de la resina en dispersión requerida para obtener el mismo grado de humectación de dicha cantidad de pigmento. El BPI proporciona un índice de la eficiencia de una sistema ligante particulado comparado con un sistema que actúa como una fase continua [12], representando una corrección semiempírica, de utilidad practica para analizar el CPVC, pero sin una base científica conceptual fuerte [3]. El CPVC aparente determinado para un contenido de pigmento dado en un recubrimiento base agua es usualmente más bajo que el CPVC obtenido para el mismo contenido de pigmento cuando éste es medido en un recubrimiento basado en una resina en solución. Estos resultados indican que, el CPVC no sólo está relacionado con el efecto del pigmento en el recubrimiento, sino que tambien está relacionado con el hecho de que el ligante se encuentre en dispersión. Es de anotar que, algunos autores [9] teniendo presentes las profundas diferencias físico-químicas que existen entre los sistemas en dispersión acuosos y los que se encuentran en solución (base disolvente), emplean el término LCPVC (Latex CPVC), para referirse al CPVC de los recubrimientos base agua. 2 En este trabajo, cuando se habla de recubrimientos base agua se hace referencia a recubrimientos que emplean como ligante una resina en dispersión acuosa, comúnmente llamadas resinas en emulsión (en inglés, para este tipo de recubrimientos se emplea el termino LATEX COATINGS). 3 Algunos autores lo denominan simplemente como el índice ligante o BI. 5 5. METODOS DE DETERMINACIÓN DEL CPVC EN PINTURAS BASE AGUA 5.1 METODOS EXPERIMENTALES La referencia [3] ofrece un amplio resumen de los diferentes métodos empleados para la determinación del CPVC en pinturas base agua, los cuales pueden ser resumidos en: Densidad Porosidad Prueba de Gilsonite (“Stain removal/ stain resistance”) Difusión de luz (“Light scatering”) Relación de contraste Fuerza de tinturación (“Tint strength”) Brillo Resistencia a la abrasión en húmedo Esfuerzo tensil/ módulo de elasticidad Elongación Permeabilidad al vapor de agua Resistencia a la corrosión Durabilidad al exterior “Enamel holdout” Los métodos experimentales consisten, básicamente, en la medición de una propiedad física del recubrimiento a medida que se aumenta el PVC de la pintura, en el CPVC, dicha propiedad sufre un cambio repentino. La forma gráfica de la variación de la propiedad con el CPVC depende del método de medición, ya que cada propiedad varía de forma diferente con el PVC y cada método presenta diferentes errores inherentes. Desafortunadamente, la gran mayoría de los trabajos al respecto no reportan las estimaciones de los errores experimentales o los efectos de los errores en el ajuste de la curva de la medición del CPVC. En la figura 4 se puede apreciar gráficamente la variación típica de algunas de las propiedades de desempeño del recubrimiento contra el aumento del PVC. 6 Figura 4: Representación grafica de la variación de algunas de las propiedades de un recubrimiento con el PVC: a) Brillo, b) Tendencia al ampollamiento (Blistering), c) Tendencia a la oxidación, d) Permeabilidad. En esta figura se puede apreciar que los mayores cambios en las propiedades se observan al mismo PVC, este punto es el denominado CPVC. Se puede afirmar que, cualquier prueba o medición experimental que esté relacionada con la porosidad del recubrimiento puede emplearse para determinar el CPVC de un recubrimiento. Las pruebas para determinar el CPVC de un recubrimiento deberán tener en cuenta cuatro puntos básicos [4]: El CPVC está relacionado con el estado de empaquetamiento en que los pigmentos se pueden encontrar, coherente con este grado de dispersión, se considera un fenómeno volumétrico. Es un fenómeno asociado con el recubrimiento. Todos los ingredientes de la composición de la pintura deben estar presentes en la formulación, incluyendo el pigmento o mezcla de estos, la resina o mezcla de estas, el disolvente o thinner y los aditivos que se requieren para obtener el verdadero CPVC del sistema. La pintura deberá estar dispersada por algún método que permita obtener un punto equivalente al encontrado en la pintura terminada. Es un fenómeno asociado con el recubrimiento seco. Todo el disolvente deberá haberse evaporado antes de realizar las pruebas. 7 Ligado a la determinación experimental del CPVC en pinturas base agua, debe mencionarse que hay tres puntos básicos que deben tenerse presentes: a) el tipo de prueba empleada en la determinación del CPVC, b) la exactitud o porcentaje de error de la prueba, c) la correcta estimación gráfica que se haga. Con relación a este ultimo punto, la determinación del CPVC es un proceso gráfico, ya que se deben representar gráficamente los datos obtenidos de la propiedad medida contra el PVC, y el CPVC se determina como el punto de inflexión de la curva. Lo cierto es que la determinación o estimación grafica de dicho punto como el CPVC presenta un alto grado de ambigüedad y requeriría una discusión más profunda que no está entre los objetivos de este trabajo. 5.2 METODOS ANALÍTICOS Se han logrado considerables éxitos en el calculo de los valores del CPVC en pinturas base disolvente empleando las distribuciones del tamaño de partícula (DTP) y las cantidades de las mezclas de resina y pigmento [8]. Pero dicho método requiere el empleo de sofisticados programas computacionales, los cuales, realmente, no están disponibles para la gran mayoría de formuladores [4]. En el campo de los recubrimientos base agua en cambio, no se tiene un método analítico “tan exitoso” y los modelos existentes están desarrollados bajo el empleo de correcciones empíricas y semiempíricas (como se mencionó anteriormente). Es necesario mencionar que, la validez de cualquier método analítico entraña el problema de contar con un valor aceptable del CPVC obtenido de los métodos experimentales, ya que la determinación experimental del CPVC puede proveer resultados ambiguos o dispares, dependiendo del tipo de prueba empleada para su medición y el porcentaje de error inherente que involucra cada prueba, además del criterio que tenga el experimentador para establecer el CPVC. 6. FACTORES QUE AFECTAN EL CPVC: CONSIDERACIONES PARA SU FORMULACION MATEMÁTICA Con base en una revisión de la literatura sobre el tema, se ha logrado establecer que el valor del CPVC en pinturas base agua está relacionado, principalmente, con: 8 El índice de absorción de aceite del pigmento El factor de empaquetamiento del sistema pigmentario El grado de dispersión del pigmento El efecto del tamaño de partícula de la dispersión La dureza del polímero La presencia o no de agentes coalescentes y su cantidad El tipo de ligante empleado El tipo y la cantidad de aditivos presentes Es pues claro que, en los sistemas en dispersión base agua es necesario tener presente un mayor numero de factores o variables que en los sistemas en solución base disolvente, lo que aumenta por tanto, el grado complejidad y de consideraciones que deben tenerse presentes cuando se pretende el desarrollo de un modelo matemático para la predicción del CPVC en este tipo de pinturas. En este trabajo se tendrán en cuenta los cuatro primeros factores anteriormente mencionados. EL CONCEPTO DEL INDICE DE ABSORCIÓN DE ACEITE 4 El concepto del índice ó valor de absorción de aceite (OAI, oil absortion index), considerado desde un punto de vista teórico, está relacionado con el área superficial del pigmento, sus características superficiales, su naturaleza polar o no polar y los diferentes factores que afectan el factor de empaquetamiento del pigmento. Involucra además los conceptos de absorción, humectabilidad, capilaridad, entre otros. Sin embargo, desde un punto de vista práctico, el OAI es una medida del ligante (al 100% de sólidos) requerido para llenar sustancialmente los huecos o espacios entre las partículas del pigmento, bajo las condiciones particulares de dispersión, especificadas por el procedimiento de la prueba. La medición del OAI se basa en la norma ASTM D281 [13], y consiste en humectar una cantidad dada de pigmento, gota a gota con aceite de linaza hasta obtener una masa homogénea y “pastosa”. El resultado se reporta como: [gr. de aceite de linaza gastados/100 gr. de pigmento]. Así, el punto de absorción final de la prueba (el OAI) corresponde a una condición de máxima consistencia. Para establecer con precisión el punto final de la prueba, es necesario observar cuando se está cerca a dicho punto y hacer pequeñas adiciones de aceite lentamente, homogenizando fuertemente la mezcla. Cuando se tiene en cuenta esta recomendación, se obtiene una mejor reproducibilidad en los resultados para diferentes experimentadores [9]. 4 Algunos autores lo definen simplemente, como absorción de aceite (OA, por sus siglas en inglés). 9 Se puede afirmar que, la determinación del OAI es una prueba extremadamente subjetiva, ya que el punto final es difícil de establecer y muchos estudios han demostrado que diferentes laboratorios que utilizan el mismo método de medición del OAI llegan a diferir en los resultados en relaciones de hasta 2:1 [4]. Según algunos comentarios de “laboratorios expertos” en realizar esta medición, son muchos los factores que influyen en la prueba: La velocidad de adición del aceite, la velocidad de homogenización, el tipo de espátula empleada para homogenizar, el tiempo de homogenización y el tiempo total tomado en la prueba, entre otras. Un liquido humectante alternativo al aceite de linaza para la prueba de absorción debe ser evaluado en términos de [9]: a) Su habilidad para dispersar los pigmentos, y b) su habilidad para absorberse en la superficie de las partículas de pigmento. Mientras que diversos líquidos varían apreciablemente en estos dos aspectos, no sorprende que los valores de absorción obtenidos con otros líquidos no sean iguales a los valores de absorción de aceite. Es bien conocido, por ejemplo, que los valores de absorción obtenidos con plastificantes como el dibutil-ftalato (DBP) y el tricresil-fosfato (TCP), sean mayores a los respectivos valores de absorción de aceite. El agua tambien ha sido empleada como liquido humectante y se conoce una expresión que relaciona linealmente la demanda de agua (índice de absorción de agua ó WAI) con el índice de absorción de aceite [14]. EL FACTOR DE EMPAQUETAMIENTO DEL SISTEMA PIGMENTARIO Los términos PVC y factor de empaquetamiento del pigmento (Φ, ó pigment packing factor) pueden presentar cierta confusión entre sí. El PVC se basa sólo en el contenido de sólidos del sistema, mientras que el factor de empaquetamiento se basa en el contenido de sólidos y los espacios entre partículas (espacios de aire intersticial). El factor de empaquetamiento se define como el volumen fraccional de pigmento en una unidad de volumen de una mezcla pigmento/ligante dada (el volumen de aire corresponde al volumen de aire intersticial, sí es que lo hay). Así, si no hay aire presente, PVC = Φ. El factor Φ se expresa como: Φ= VP VP + VR + VA (2) en donde, VP: Volumen de pigmento del sistema VR: Volumen de los sólidos del ligante o resina VA: Volumen de aire (en los espacios intersticiales) El factor de empaquetamiento del pigmento es un concepto tanto o quizás más complejo que el mismo CPVC, y se observa que en la literatura especializada sobre el tema 10 [8,9,15], no hay una definición clara del concepto, por lo cual, representa un tema con un alto grado de subjetividad. Es de mencionar además que, los métodos analíticos existentes empleados para calcular el factor de empaquetamiento asumen que las partículas de pigmento son esféricas y monodispersas, lo cual, obviamente, no se cumple en la realidad. Es por ello, que cuando se pretende obtener el valor del factor Φ se debe recurrir a determinaciones experimentales. EL GRADO DE DISPERSIÓN DEL PIGMENTO Es conocido el hecho, desde el trabajo original del CPVC [2], que el mismo sistema pigmentario dispuesto en un vehículo compuesto por una resina en solución puede presentar diferentes valores del CPVC. Esto es debido al hecho de que las partículas de pigmento pueden encontrarse más o menos dispersas o aglomeradas. Aquellos sistemas de pigmento dispersos en una condición de monodispersidad poseen más altos factores de empaquetamiento, proveyendo el CPVC más alto. Mientras que aquellos sistemas de pigmento aglomerados siempre poseen más bajos factores de empaquetamiento, presentando menores valores del CPVC [4]. Cuando las partículas de pigmento están completamente dispersas, es decir, no hay aglomeración, se puede asumir que se está en la más densa configuración de empaquetamiento para esta distribución de tamaño de partícula, las partículas no pueden empaquetarse más. Esta condición es el denominado “Ultimate Pigment Volume Concentration” ó UPVC 4 , el cual, corresponde al máximo valor del CPVC para ese sistema en particular. Por esto, se puede afirmar que existe una importante diferencia entre los recubrimientos en solución y los recubrimientos base agua, la cual afecta tanto las condiciones físicas como las consideraciones prácticas del CPVC ya que en los sistemas base agua, generalmente, no se permite la aglomeración de las partículas de pigmento [4]. Esto se debe al hecho de que los recubrimientos base agua requieren una completa estabilización de las partículas de la resina, lo que implica que cualquier pigmento que se agregue al vehículo no deberá “robar” el surfactante que posee la dispersión de resina superficialmente. Mientras que las partículas de la resina base agua están diseñadas idealmente para coalescer a temperatura ambiente, la ausencia de una “cubierta completa” o película de surfactante (agente dispersante), en la superficie de dichas partículas, puede ocasionar que estas se toquen y unan permanentemente, lo cual ocasionará una aglomeración y prematura coagulación de estas partículas durante el proceso de producción o almacenamiento. Para evitar la coagulación de las partículas de resina, se debe adicionar la cantidad suficiente de dispersante al vehículo para que las partículas de pigmento no absorban parte del dispersante que poseen las partículas de resina. Esto implica que las partículas de pigmento deberán estar esencialmente monodispersas, lo que equivale a la condición del UPVC. Debido a esta condición de monodispersidad de las partículas, las pinturas base agua, generalmente, poseen la más alta densidad de empaquetamiento, proporcionando el más alto CPVC. Por ello, se pueden afirmar que, este tipo de pinturas están siempre en la condición del UPVC [4]. 4 Algunos autores lo definen como el UCPVC ó CPVC último. 11 El UPVC está pues definido como el valor máximo que puede alcanzar el CPVC cuando los pigmentos se encuentran “idealmente dispersos”. Así, como regla general, la floculación del pigmento y otros efectos relacionados disminuyen el CPVC efectivo. Se puede concluir que, el grado de empaquetamiento de las partículas de pigmento está relacionado directamente con su grado de dispersión. Por lo tanto, es posible dispersar y lograr diferentes grados de empaquetamiento de un sistema pigmentario, obteniendo en cada caso un CPVC que irá aumentando a medida que lo hace el grado de dispersión del sistema. EL EFECTO DEL TAMAÑO DE PARTÍCULA DE LA DISPERSIÓN En el estudio de las pinturas base agua, el efecto del tamaño de las partículas de la dispersión de resina en el CPVC ha sido reportado por varios autores [12,16,17], encontrando que a medida que aumenta el tamaño de la partícula de polímero disminuye el CPVC. Para visualizar el efecto del tamaño de partícula del polímero, algunos autores [16,17] han encontrado que éste no puede analizarse independientemente del tamaño de las partículas de pigmento, sino que debe analizarse la influencia de la relación del tamaño de partícula del sistema pigmentario al tamaño de partícula de la resina, es decir, la relación (dR/dP), en el CPVC. Para explicar la influencia de la relación (dR/dP) en el CPVC debe considerarse el proceso de secado de la pintura. El proceso de secado de una pintura base agua involucra tres pasos [16]: a. En el primer paso las partículas de polímero y pigmento se mueven por efecto del movimiento Browniano, mientras el agua está presente. Si este proceso toma el tiempo suficiente, es válido considerar que el sistema se aproxima a la condición de máxima densidad de empaquetamiento. b. En el segundo paso del secado, las partículas de polímetro se deforman y comienzan a coalescer. c. Y finalmente, en el tercer paso, los fenómenos de interdifusión entre la interfase polímero-polímero pueden formar una matriz polimérica mas o menos continua con las partículas de pigmento atrapadas en ella. Debido a que las partículas de polímero y pigmento están bien dispersas en el primer paso del secado, es razonable creer que el empaquetamiento logrado en esta etapa determina el CPVC del recubrimiento. Como una manera de visualizar la cantidad en volumen de partículas de polímero requeridas para cubrir una partícula de pigmento en función de su relación de tamaños, se analizarán varias situaciones ilustrativas en dos dimensiones. Para ello, supóngase que se tiene una partícula de pigmento (representada como un círculo negro) de diámetro de una unidad. Sabemos que cuando el tamaño de las partículas de polímero disminuye, con relación al tamaño de las partículas de pigmento, el número de partículas de polímero que pueden estar en contacto con la partícula de pigmento aumenta. Lo cual puede visualizarse en las siguientes figuras 5 (en estas 5 Graficas basadas en el trabajo de la referencia [16]. 12 figuras el término nR hace referencia al número de partículas de polímero en cada situación): a. (dR/dP) = 2.41 ; PVC = 1.76 %; nR = 4 Figura 5: Representación de la condición, en la cual, la relación (dR/dP) = 2.41 b. (dR/dP) = 1; PVC = 14.28 %; nR = 6 Figura 6: Representación de la condición, en la cual, la relación (dR/dP) = 1 c. (dR/dP) = 0.349; PVC = 66.21 %; nR = 12 Figura 7: Representación de la condición, en la cual, la relación (dR/dP) = 0.349 Por definición, recordemos que el CPVC es la condición física donde hay justo la cantidad suficiente de polímetro para humectar y llenar los espacios entre las diferentes partículas del sistema pigmentario. Algunos autores han encontrado que la relación entre el CPVC y el tamaño de partícula del polímero es lineal, pero otros han reportado que dicha relación es logarítmica [12]. Lo cierto es que investigaciones más recientes 13 [16] han mostrado que para el intervalo de tamaños de partículas del polímetro entre (0.3 – 0.7μm) el comportamiento es lineal, mientras que para tamaños de partículas del polímero más pequeños se tiene un comportamiento aproximadamente logarítmico. Con base en los datos experimentales de la variación del CPVC con la relación (dR/dP), las figuras 5 a 7 permiten establecer que el mismo tipo de comportamiento es valido en tres dimensiones [16]. Es importante anotar que en el análisis de la interacción entre los tamaños de partícula del polímero y el pigmento debe tenerse en cuenta la distribución de tamaño de partícula de éstos, ya que se ha encontrado que aunque hay un comportamiento grafico muy similar en la variación del CPVC con la relación (dR/dP), se observan diferentes grados de empaquetamiento cuando el polímero y el pigmento son monodispersos, o cuando el polímero es polidisperso y el pigmento es monodisperso [16]. 7. DESARROLLO DEL MODELO PREDICTIVO DEL CPVC Para el desarrollo matemático del modelo es necesario tener presente los cuatro factores discutidos anteriormente que pueden afectar el CPVC de las pinturas base agua. EL INDICE DE ABSORCIÓN DE ACEITE Es posible obtener analíticamente una expresión que relacione el CPVC con el índice de absorción. Así, teniendo presente la ecuación (1), se tiene: CPVC = VP VP + VR.C . (3) en donde, VR.C.: es el volumen de resina (con base en los sólidos) en el CPVC. La ecuación (3) se puede rescribir como: ⇒ CPVC = 1 VR.C . 1 + VP , y teniendo presente que: Vi = mi/ρi se puede obtener: ⇒ CPVC = 1 ⎛ m ⎞⎛ ρ 1 + ⎜⎜ R.C . ⎟⎟⎜⎜ P ⎝ mP ⎠⎝ ρ R ⎞ ⎟⎟ ⎠ (4) Recordando además que, el IA (índice de absorción) viene dado en unidades de: (gr. de líquido humectante)/(100 gr. de pigmento), se puede asumir que, como una suposición bastante razonable, la cantidad (ya sea másica o en volumen) de resina absorbida sobre 14 la superficie de la mezcla pigmentaria dada por el IA corresponde a la misma situación física alcanzada en el CPVC. Es decir, la cantidad de resina en este punto puede inferirse a través del IA de cada uno de los pigmentos de la mezcla pigmentaria y su fracción en peso en ella. Así, se tiene que la ecuación (5) se puede escribir como (recordando el factor de 100 gr. de pigmento): 1 ∑ IAi ⋅ xi ⎛⎜ ρ P 100 ⎜⎝ ρ H ⇒ CPVC = 1 + (5) ⎞ ⎟⎟ ⎠ en donde el termino ρH se refiere a la gravedad específica del medio en que se realizó la medida del IA. Como en este caso se trata de un modelo para pinturas base agua, a partir de la ecuación anterior se puede obtener: ∑WAI ⎡ ⇒ CPVC = ⎢1 + ⎢⎣ i 100 ⋅ xi ⎤ ρP ⎥ ⎥⎦ −1 (6) en donde, WAIi: Es el índice de absorción de agua del pigmento i Xi: Es la fracción en peso del pigmento i en la mezcla pigmentaria ρP: Es la gravedad especifica de la mezcla pigmentaria Obsérvese que en la ecuación (6), se asume que el WAI de la mezcla (WAIm) puede calcularse linealmente. Es decir: n WAI m = ∑WAI i ⋅ xi (7) i lo cual constituye una aproximación. Teniendo presente que la gravedad específica de la mezcla pigmentaria puede calcularse como: ⎛ x ρ P = ∑ ⎜⎜ i i ⎝ ρi n ⎞ ⎟⎟ ⎠ −1 (8) y si se analiza, se observará que la gravedad especifica de la mezcla de pigmentos no es más que la gravedad especifica de una mezcla de sólidos, y que para deducir la expresión (8) se debió suponer que: No hay cambio en las propiedades debido a la mezcla de los componentes. Los volúmenes de los componentes son aditivos. Si se piensa en la naturaleza de la densidad como una propiedad de una mezcla pigmentaria, comparada con la naturaleza del WAI de dicha mezcla, análogamente, se podría pensar que pueden hacerse el mismo tipo de suposiciones cuando se plantea determinar teóricamente el WAI de una mezcla de pigmentos. Así, se propone que el factor de absorción puede calcularse como: 15 ⎛ x WAI m = ∑ ⎜⎜ i i ⎝ WAI i n ⎞ ⎟⎟ ⎠ −1 (9) Como un comentario adicional, se tiene que la expresión (13) es una ecuación que relaciona el WAI y el OAI, siendo estos datos reportados por el fabricante de pigmentos, aunque es más común que estos reporten únicamente el valor del OAI. Con lo cual, para poder emplear la expresión (6), se puede emplear la ecuación (13) para calcular el valor del WAI de cada uno de los pigmentos, para luego, empleando la ecuación (9), obtener el valor del WAI de la mezcla pigmentaria. Luego, la expresión dada por la ecuación (6) puede expresarse finalmente como: WAI m ⎤ ⎡ ρP ⎥ ⇒ CPVC = ⎢1 + 100 ⎦ ⎣ −1 (10) en donde se ha propuesto que el termino WAIm puede calcularse a partir de la ecuación (9), pero como es sabido, ésta no continua siendo más que una aproximación al valor real del índice de absorción de agua de la mezcla. Así que, habría dos formas de obtener el valor del termino WAIm: Determinarlo matemáticamente empleando la ecuación (9) propuesta. Determinar el valor WAIm experimentalmente. EL FACTOR DE EMPAQUETAMIENTO DEL PIGMENTO Supóngase que se tiene una partícula de pigmento (esférica) humectada por resina, lo cual puede representarse gráficamente como: Figura 8: Representación gráfica de una partícula de pigmento esférica humectada por una película de resina de espesor δ. Planteando la relación entre el volumen de la partícula de pigmento humectada por una película de resina (de espesor δ) y el volumen de la misma partícula sola, se tiene que: 16 4 ⎛ d P + 2δ ⎞ π⎜ ⎟ ⎛ d + 2δ 3 ⎝ 2 ⎠ = ⎜⎜ P = 3 4 ⎛ dP ⎞ ⎝ dP π⎜ ⎟ 3 ⎝ 2 ⎠ 3 V P +δ VP ⎞ ⎟⎟ ⎠ 3 ⎛ 2δ V ∴ P +δ = ⎜⎜1 + VP ⎝ dP ⎞ ⎟⎟ ⎠ 3 (11) Una suposición teórica de este trabajo, en este sentido, se basa en el hecho de que considero que entre más cerca esté el valor empleado como el índice de absorción de la mezcla al valor real, el valor del factor de empaquetamiento se acercará a 1. Así se asumirá que, φ = 1, por lo cual, no se tendrá en cuenta explícitamente en el modelo a desarrollar el factor de empaquetamiento, lo cual implica (entre otras), asumir que el término dado por la ecuación (11) es igual a 1, es decir: ⎛ 2δ ⎜⎜1 + ⎝ dP 3 ⎞ ⎟⎟ ≅ 1 . Lo cual es una aproximación bastante real. ⎠ EL GRADO DE DISPERSIÓN DEL PIGMENTO Debido a la discusión teórica planteada anteriormente, se asumirá que tanto la resina como la mezcla pigmentaria se encuentran en un estado de “dispersión ideal”, es decir, ambos se encuentran en el vehículo en forma de partículas individuales, estabilizadas y sin la presencia de aglomerados. En este orden de ideas, se supone que, el sistema presentará el CPVC correspondiente el UPVC. Es importante aclarar que en el texto, se emplea el término mono y polidispersidad para referirnos a dos cosas diferentes en dos contextos diferentes. La monodispersidad, por ejemplo, en el contexto de la dispersión del sistema pigmentario, se refiere a la condición física en que las partículas de pigmento se encuentran en un estado de partículas individuales (sin importar su tamaño), es decir, hace referencia al hecho de que una partícula de pigmento se encuentre separada de las demás partículas que la rodean. Cuando las partículas de pigmento no se encuentran en un estado de monodispersidad, no se dice que se encuentren polidispersas, sino más bien que se presenta aglomeración o floculación del sistema pigmentario. 17 La monodispersidad, por ejemplo, en el contexto del tamaño de partícula de la dispersión de resina, hace referencia a cómo es el tamaño promedio de las partículas con relación al tamaño de las partículas más grandes y más pequeñas, es decir, no debe haber una diferencia muy apreciable entre ambos tamaños de dichas partículas, y como estamos hablando de un solo tamaño de partícula, es por ello que se emplea el término de monodispersidad (en términos estrictos, sería monodispersidad de tamaño). Cuando se habla de polidispersidad, en el mismo contexto, nos referimos a la presencia de muy diferentes tamaños de partículas, por lo que no puede hablarse de un solo tamaño de partícula en este caso. EL EFECTO DEL TAMAÑO DE PARTICULA DE LA DISPERSIÓN Para considerar el efecto del tamaño de partícula de la dispersión de resina en el CPVC, dicho efecto se considerará de manera tal que, permita introducir un factor de corrección a la ecuación (10). Para ello se supondrá que tanto el pigmento como la resina poseen una distribución de tamaño de partícula (DTP) que se acerca a una condición de monodispersidad. Suponiendo además que el tamaño de partícula de la resina es menor que el tamaño de partícula del sistema pigmentario. En este contexto, la monodispersidad hace referencia al hecho de que las partículas poseen aproximadamente el mismo tamaño de partícula, lo que produce una DTP muy estrecha o tipo flecha. Para establecer el factor de corrección el término del valor de absorción de la ecuación (10), en función del tamaño de partícula de la dispersión de resina y el pigmento, se tendrá en cuenta el trabajo de Hoy [17], con lo cual, la ecuación (10) queda expresada finalmente como: WAI m ⎤ ⎡ ρP ⎥ ⇒ CPVC = ⎢1 + b 100 ⎦ ⎣ −1 (12) en donde, ⎡ 1 dR ⎤ b = ⎢1 + ⎥ ⎣ 2 dP ⎦ 1/ 3 siendo, dR,dP los tamaños de partícula de la resina y la mezcla pigmentaria, respectivamente. La ecuación (12) es pues la ecuación propuesta en este trabajo para la determinación teórica del CPVC en pinturas base agua. 8. PARTE EXPERIMENTAL RELACIÓN ENTRE EL WAI Y EL OAI. Para verificar la ecuación propuesta por Ensminger [14] se correlacionaron una serie de mediciones de índices de absorción, en donde se buscó encontrar una relación matemática entre el valor del índice de absorción de agua (WAI) y el índice de absorción de aceite (OAI). 18 La prueba consistió en la determinación de ambos índices de absorción para una serie de pigmentos, y graficar dichos datos para encontrar su correlación matemática. Las pruebas de absorción se realizaron teniendo presente la norma NTC 568 (actualización del año 1999). Se realizaron dos mediciones de cada índice de absorción, y se tomó como el valor final, el promedio entre las dos mediciones. También se determinó el % de repetibilidad de la prueba. Los pigmentos empleados fueron pigmentos activos y cargas. Como cargas se emplearon tres tipos: dos calidades de Caolines (calcinado y convencional (hidratado)), dos calidades de talcos (malla 400 y malla 500), y dos calidades de carbonatos (con tamaños de partícula promedio de 1 μm y 0.5 μm). Como pigmentos activos se emplearon diez tipos de pigmentos inorgánicos: dos calidades de dióxido de titanio (grado sulfato y grado cloruro), óxidos de hierro (negro, amarillo y rojo), cromato de zinc, rojo molibdeno, oxido de cromo verde, litopón, óxido de zinc y azul ultramar. Los resultados obtenidos se reportan en la siguiente tabla: Tabla 1: Resultados obtenidos de las mediciones de los índices de absorción 6 Medición Muestra 1 2 OAI WAI OAI Caolín calcinado 44,62 47,87 Caolín convencional 39,93 41,82 Talco M-400 27,07 Talco M-500 Promedio Aritmético Repetibilidad WAI OAI WAI % Dif OAI %Dif WAI 41,83 39,69 43,23 47,87 6,25 17,09 41,6 38,68 40,77 41,82 4,18 7,51 30,75 26,56 27,36 26,82 29,06 1,88 11,02 31,83 36,63 30,93 35,54 5,99 6,33 30,03 34,45 Carbonato de 1 μm 18,9 31,19 19,8 31,68 19,35 31,44 4,76 1,57 Carbonato de 0.5 μm 21,76 28,09 21,39 27,88 21,58 27,99 1,70 0,75 TiO2 (grado cloruro) 26,27 31,5 27,93 34,22 27,10 32,86 6,32 8,63 TiO2 (grado sulfato) 21,49 31,78 21,35 30,97 21,42 31,38 0,65 2,55 Oxido de Hierro Negro 16,34 23,44 17,16 24,73 16,75 24,09 5,02 5,50 Oxido de Hierro Amarillo 34,91 42,75 39,31 41,21 37,11 41,98 12,60 3,60 23,15 28,11 22,98 28,98 1,49 5,83 Oxido de Hierro Rojo 22,81 29,85 Cromato de Zinc 23,21 28,67 25,25 30,78 24,23 29,73 8,79 7,36 Rojo molibdeno 17,51 27,1 19,25 25,76 18,38 26,43 9,94 4,94 Oxido de verde Cromo 10,04 13,82 11,2 19,65 10,62 13,82 11,55 42,19 Litopón 11,07 16,22 11,36 17,76 11,22 16,99 2,62 9,49 Azul Ultramar 34,44 40,7 34,56 42,85 34,50 41,78 0,35 5,28 Óxido de zinc 15,95 28,44 14,4 27,52 15,18 27,98 9,72 3,23 Estos datos se presentan en la siguiente grafica: 6 En rojo, los datos considerados dudosos o sospechosos. 19 60 50 WAI 40 30 y = 0,8582x + 9,8494 2 R = 0,8992 20 10 0 5 10 15 20 25 30 35 40 45 50 OAI Figura 9: Relación lineal entre el WAI y el OAI Esta figura presenta un ajuste lineal del tipo: WAI = a + b.(OAI), en donde, a = 9.8494 y b = 0.8582, presentando un r2 = 0.8992 (el ajuste fue hecho empleando el método de mínimos cuadrados). En definitiva, se ha encontrado la siguiente expresión: WAI = 9.8494 + 0.8582 ⋅ OAI (13) DETERMINACIÓN DEL INDICE DE ABSORCIÓN (AI) DE UNA MEZCLA DE PIGMENTOS Se realizaron una serie de pruebas en las cuales se pretendió comprobar la validez de la ecuación (9) para diferentes mezclas de pigmentos. Para ello, se preparó una serie de cinco muestras de sistemas pigmentarios, para una pintura base agua, compuestos de: dióxido de titanio, carbonato de calcio, caolín y talco. En dichas muestras se mantuvo constante el contenido de dióxido de titanio y se varió la relación carbonato/caolín/talco. Debido a que la lectura del OAI presentó el valor de repetibilidad más bajo, se realizó la medición del OAI de dichas mezclas, en lugar de la medición de los valores de WAI. Similar al procedimiento anterior, se realizó la prueba por duplicado, tomando el valor final del OAI como el promedio de las dos lecturas. La composición de las muestras pigmentarias se muestra en la siguiente tabla: Tabla 2: Composiciones en peso, de las diferentes mezclas pigmentarias empleadas Componente 1 (%) MEZCLAS 3 (%) 2 (%) 20 4 (%) 5 (%) Dióxido de Titanio Carbonato (0.5 μm) Caolín calcinado Talco (M500) Total 31.0 31.0 31.0 31.0 31.0 8.5 42.0 18.5 8.5 23.0 42.0 8.5 42.0 18.5 23.0 18.5 100 18.5 100 8.5 100 42.0 100 23.0 100 Los resultados de las pruebas de las mediciones de los valores de los OAI`s se muestran a continuación: Tabla 3: Resultados de las mediciones de los OAI`s de las mezclas de la tabla 2 Mezcla OAI 1 OAI 2 OAI Promedio 1 29.55 29.02 29.285 2 24.44 23.72 24.08 3 27.37 28.39 27.88 4 25.5 26.39 25.945 5 27.7 27.16 27.43 Con base en la composición de las mezclas reportada en la tabla 2. se determinó el valor del OAI de cada mezcla empleando las ecuaciones (7) y (9). cuyos resultados se muestran en las siguientes tablas: Tabla 4: Resultados obtenidos al calcular el valor del OAI de las mezclas de la tabla 2. empleando la ecuación (7) Mezcla 1 2 3 4 5 OAI calculado 32.351 25.098 31.415 29.461 28.658 % de Error 10.468 4.227 12.680 13.553 4.477 Tabla 5: Resultados obtenidos al calcular el valor del OAI de las mezclas de la tabla 2. empleando la ecuación (9) Mezcla 1 2 3 4 5 OAI calculado 29.317 23.874 28.160 27.570 26.392 % de Error 0.109 0.857 1.003 6.264 3.784 PRUEBAS REALIZADAS PARA DETERMINAR EL CPVC DE LA PINTURA BASE AGUA Para determinar experimentalmente el CPVC, se tomó la formulación inicial de una pintura base agua típica del mercado colombiano, la cual presentaba un PVC ≅ 57 %. y unos sólidos teóricos totales (en volumen) ≅ 34 %. Así, se estableció realizar pruebas a diferentes PVC`s, con base en esta formulación, manteniendo el contenido de sólidos en volumen aproximadamente constante. Se establecieron diez formulaciones que presentaron un PVC desde un 31% hasta un 75%. 21 Con base en cada una de las formulaciones preestablecidas, se prepararon estas diez pinturas bajo las mismas condiciones de producción. El procedimiento consistió en preparar la mezcla pigmentaria suficiente para las diez pinturas, y luego preparar cada formulación independientemente con base en la mezcla pigmentaria inicial, pero variando el contenido de agua y resina, según cada formulación particular. En rigor, se realizaron las mediciones en dos partes: Inicialmente, se realizó una medición más amplia de la variación de las propiedades con el PVC, y con dichos resultados, se realizó lo que llamamos un “zoom” en la región en donde considerábamos que se encontraba el CPVC real. Es decir, las primeras mediciones sirvieron para determinar en qué intervalo se podría encontrar el valor del CPVC, y con base en ello, se realizaron otra serie de mediciones en dicha región. Para la determinación del CPVC se emplearon las siguientes pruebas: % de Cubrimiento % de Whiteness % de Brightness Prueba de resistencia a la abrasión en húmedo % de Yellowness Prueba Gilsonite Los resultados obtenidos con las diferentes pruebas y para cada una de las formulaciones evaluadas se presentan a continuación: Tabla 6: Resultados obtenidos de las diferentes pruebas en la evaluación % % RESISTENCIA A LA PVC CUBRIMIENTO WHITENESS BRIGHTNESS ABRASIÓN YELLOWNESS 31.15 34.80 42.64 45.43 48.19 51.00 54.33 58.04 61.56 74.83 95.45 95.73 96.83 97.30 97.64 97.46 98.40 98.78 98.93 99.38 77.28 77.37 77.47 77.18 77.01 77.85 78.62 79.41 79.96 81.23 84.78 85.09 85.29 85.16 84.98 85.55 86.43 87.01 87.45 88.55 640 450 230 170 170 140 110 80 70 25 2.82 2.89 2.92 2.99 2.99 2.88 2.89 2.82 2.74 2.65 Los resultados de las pruebas se graficaron. obteniéndose para cada una: 22 PRUEBA GILSONITE 0 0 0 0 0 1 1 1 1 1 Negativo Negativo Negativo Negativo Negativo Visible Visible Visible Visible Visible 100,0 99,5 99,0 98,5 98,0 97,5 97,0 96,5 96,0 95,5 95,0 20,0 30,0 40,0 50,0 60,0 70,0 80,0 PVC Figura 10: Representación de los resultados de la prueba de Cubrimiento 81,5 81 80,5 80 79,5 79 78,5 78 77,5 77 76,5 20,0 30,0 40,0 50,0 60,0 70,0 PVC Figura 11: Representación de los resultados de la prueba de Whiteness 23 80,0 89,0 88,5 88,0 87,5 87,0 86,5 86,0 85,5 85,0 84,5 20,0 30,0 40,0 50,0 60,0 70,0 80,0 PVC Figura 12: Representación de los resultados de la prueba de Brightness 700 600 500 400 300 200 100 0 20,00 30,00 40,00 50,00 60,00 70,00 80,00 PVC Figura 13: Representación de los resultados de la prueba de resistencia a la abrasión 24 3,05 3 2,95 2,9 2,85 2,8 2,75 2,7 2,65 2,6 20,0 30,0 40,0 50,0 60,0 70,0 80,0 PVC Figura 14: Representación de los resultados de la prueba de Yellowness 1 1 1 1 1 1 0 0 0 0 0 20,0 30,0 40,0 50,0 60,0 70,0 80,0 PVC Figura 15: Representación de los resultados de la prueba de Gilsonite Con base en el análisis de las graficas anteriores. se determinó el CPVC obtenido con cada método empleado. cuyos resultados se reportan en la siguiente tabla: Tabla 7: CPVC´s obtenidos a partir del análisis gráfico de los diferentes métodos empleados 25 Prueba % Cubrimiento % Whiteness % Brightness Resistencia a la abrasion % Yellowness Gilsonite % CPVC 47 47.5 48 47 47 48-51 DISTRIBUCIÓN DEL TAMAÑO DE PARTÍCULA DEL PIGMENTO Y LA RESINA Se determinó la distribución de tamaño de partícula del sistema pigmentario y la resina empleando el Equipo Malvern Mastersizer Microplos 2000, el cual se basa en un metodo de difracción láser para la lectura. Los resultados obtenidos fueron los siguientes: a) DTP de la resina: Volume (%) 20 100 90 80 70 60 10 50 40 30 20 10 0 0.01 0 0.1 1.0 10.0 100.0 1000.0 Particle Diameter (µm.) Figura 16: Distribución de tamaño de partícula de la resina empleada en los ensayos Presentando un d50= 0.35 μm. En la gráfica anterior se puede apreciar que la resina presenta una condición de monodispersidad de sus partículas, ya que posee una DTP muy estrecha. 26 b) DTP del sistema pigmentario: Volume (%) 10 100 90 80 70 60 50 40 30 20 10 0 0.01 0 0.1 1.0 10.0 100.0 1000.0 Particle Diameter (µm.) Figura 17: Distribución de tamaño de partícula del sistema pigmentario empleado en los ensayos El sistema pigmentario presenta un d50= 4.74 μm. DETERMINACIÓN TEÓRICA DEL CPVC Para la determinación teórica del CPVC se empleará la ecuación (12): WAI m ⎤ ⎡ ρP ⎥ ⇒ CPVC = ⎢1 + b 100 ⎦ ⎣ en donde, 27 −1 ⎡ 1 dR ⎤ b = ⎢1 + ⎥ ⎣ 2 dP ⎦ 1/ 3 en dicha ecuación, el termino WAIm empleado para ésta será obtenido por dos medios: el hallado experimentalmente, y el hallado empleando el valor teórico calculado a partir de la ecuación (9): ⎛ x WAI m = ∑ ⎜⎜ i i ⎝ WAI i n ⎞ ⎟⎟ ⎠ −1 Luego, con ambos valores del WAIm se determinó el valor del CPVC. Así se tiene: CPVC empleando el WAIm hallado experimentalmente: Para ello, se requirió determinar el valor del índice de absorción de agua de la mezcla pigmentaria empleada en las diferentes formulaciones, el cual, se determinó análogamente a las determinaciones anteriores. En este caso, se obtuvo que: WAIm=27.16 gr/100 gr pigm, y la gravedad especifica de la mezcla pigmentaria se calculó a partir de la ecuación (7): ⎛ x ρ P = ∑ ⎜⎜ i i ⎝ ρi n ⎞ ⎟⎟ ⎠ −1 luego, empleando la ecuación (12), se obtiene que: CPVC = 53.87 %. CPVC empleando el WAIm calculado: En este caso, empleando la ecuación (9), se determinó el índice de absorción de agua de la mezcla. Así, se obtuvo que: WAIm = 33.56 gr/100 gr pigm. 28 Finalmente, empleando la ecuación (12), se obtuvo que: CPVC = 48.59 %. ANÁLISIS DE RESULTADOS La función encontrada [ver ecuación (13)] que relaciona los índices de absorción de agua y aceite es muy similar a la ecuación reportada en la literatura [14]. Esta fue el tipo de ecuación más simple que pudo encontrarse que correlacionara los datos analizados. La ventaja de emplear la ecuación encontrada, en lugar de la de Ensminger [14], es que esta última fue determinada ya hace varios años, momento en el cual los pigmentos eran producidos bajo ciertos procesos y características, los cuales han cambiado al día de hoy. Esto además, sumado al hecho de que la ecuación (13) presenta una utilidad práctica para el tipo de pigmentos empleados en nuestro medio, ya que para su determinación se emplearon pigmentos comunes disponibles comercialmente en el mercado latinoamericano. Con relación a los resultados reportados en las tablas 4 y 5, se puede apreciar que los valores obtenidos para los OAI de las mezclas pigmentarias calculados con base en la ecuación (9) propuesta, presentan un menor % de error que los valores obtenidos para los OAI de dichas mezclas a partir de la ecuación (7) tradicional. Con lo cual, se puede afirmar que la ecuación propuesta representa una aproximación más realista al valor del OAI de una mezcla de pigmentos. En la figura 17 se aprecia que el sistema pigmentario presenta una importante cantidad de partículas de pigmento con un tamaño promedio de 0.7 μm y un número también apreciable de partículas con un tamaño promedio de 7.5 μm. En este orden de ideas, se observa que la DTP del pigmento presenta dos “picos” muy cercanos. con lo cual, se puede afirmar que el sistema pigmentario presenta una condición de polidispersidad. La región del primer “pico” de la DTP del sistema pigmentario puede interpretarse como la región donde se han concentrado las partículas de menor tamaño, como el dióxido de titanio, el carbonato y parte del caolín. La región del segundo “pico” de esta DTP puede interpretarse como la región en donde se han concentrado las partículas de mayor tamaño como el talco y parte del caolín. Este análisis es importante tenerlo en cuenta ya que la composición de este sistema pigmentario es muy similar a la de muchos de los empleados en el mercado latinoamericano. Comparando las DTP´s obtenidas para la resina y el sistema pigmentario (figuras 16 y 17, respectivamente), se puede afirmar que en el recubrimiento se encontrarán 29 partículas de pigmento rodeadas por partículas de resina de diferentes tamaños relativos. Es decir, se pueden presentar diferentes configuraciones de empaquetamiento. así: • • • • Partículas de pigmento rodeadas por partículas de resina de igual tamaño. Partículas de pigmento rodeadas por partículas de resina de menor tamaño. Partículas de pigmento rodeadas por partículas de resina de mayor tamaño. Partículas de pigmento rodeadas por partículas de resina de diferentes tamaños. Debido a que el estado de monodispersidad es una de las condiciones y suposiciones hechas para obtener el modelo, se puede afirmar entonces que, el hecho de que el sistema pigmentario no presente una condición de monodispersidad ocasionará que el resultado obtenido del CPVC se aleje del valor real. Esto es pues, lo que denominamos una causa de error. Las figuras 11 y 12 nos muestran que la variación gráfica de una propiedad del recubrimiento con el PVC no necesariamente sigue el comportamiento gráfico reportado en la literatura, y el cual puede visualizarse en la figura 4. Las figuras mencionadas inicialmente, presentan una “región de singularidad” en la cual se observa un mínimo en la curva, y cuyo comportamiento había sido mencionado por unos pocos investigadores. Este punto de mínima, para estos casos, es el CPVC, y no el punto de inflexión de la curva, si se presentara el comportamiento convencional de la figura 4. Mientras que la figura 14, aunque también se aleja del comportamiento convencional, presenta en lugar de un punto de mínima, un punto de máxima en la curva, interpretado a su vez como una “región de singularidad”. Las figuras 10, 13 y 15 si presentan un comportamiento acorde con el de la figura 4. Esto es importante tenerlo en cuenta a la hora de establecer cuáles propiedades se emplearán para la determinación del CPVC y cuál es el comportamiento que se debe esperar obtener al graficar la variación de la propiedad con el PVC, ya que la “singularidad gráfica” que presentan algunas propiedades con el PVC influye apreciablemente en la determinación del punto exacto del CPVC. Para determinar la precisión de los resultados de los cálculos del CPVC teórico, se calculó el promedio de los CPVC obtenidos con las pruebas de % de Cubrimiento. % de Whiteness, % de Brightness, Resistencia a la abrasión y % de Yellowness; ya que presentaban resultados muy similares (ver tabla 7). Para este caso, se obtuvo un CPVC promedio de un 47.3 % mientras que la prueba de Gilsonite arrojó un CPVC entre el 48-51 %. Se observa que el CPVC obtenido empleando el valor medido del WAI de la mezcla pigmentaria presenta un % de error del 14 %, encontrándose por encima del 30 intervalo de la prueba de Gilsonite. Mientras que el CPVC obtenido hallado empleando el valor calculado del WAI, usando la ecuación (9), presenta un % de error del 2.7 %, encontrándose muy cerca del valor inferior del intervalo de la prueba de Gilsonite. Claramente se observa que se obtienen mejores resultados en este caso, empleando el valor calculado del WAI de la mezcla pigmentaria a partir de la ecuación (9) propuesta. Se puede concluir finalmente, que la ecuación propuesta para calcular el CPVC (ver ecuación (12)), en este caso, empleando el WAI calculado a partir de la ecuación (9), arroja muy buenos resultados; ya que un % de error del 2.7 % es extremadamente bajo, en un modelo de este tipo. AGRADECIMIENTOS El autor quiere agradecer el apoyo de la empresa MINERALES INDUSTRIALES S.A., y a sus ingenieros: María Eugenia Jaramillo y Jorge Enrique Orrego por su compromiso y acertados aportes. A su vez, deseo agradecer el apoyo que me dió el Dr. Francisco Martínez para llevar a cabo esta investigación, así como su valiosa colaboración e invaluables aportes. REFERENCIAS [1] Bierwagen. G.P. “Critical pigment volume Concentration (CPVC) as a transition point in the properties of coatings”. Jour. Coat. Tech.. Vol. 64. No. 806 (1992). [2] Asbeck. W.K. y Van Loo. M. “Critical pigment volume relationship”. Ind. Eng. Chem.. Vol. 41. No. 7 (1949). [3] Bierwagen. G.P. y Rich. D.C. “ The critical pigment volume concentration in latex coatings”. Prog. Org. Coat.. 11 (1983). [4] Asbeck. W.K. “A critical look at CPVC performance and applications properties”. Jour. Coat. Tech.. Vol. 64. No. 806 (1992). [5] Grannon. D.M.. Garland. J.C. y Tanner. D.B. “Critical behavior of the dielectric constant of a random composite near the percolation threshold”. Phys. Rev. Letters. 46. 375 (1681). [6] Braunshausen. R.W. Jr.. Baltrus. R.A. y De Bolt. L. “A review of methods of CPVC determination”. Jour. Coat. Tech.. Vol. 64. No. 810 (1992). [7] Bierwagen. G.P. y Hay. T.K. “The reduced pigment volume concentration as an important parameter in interpreting and predicting the properties of organic coatings”. Prog. Org. Coat.. 281. No. 3 (1975). [8] Bierwagen. G.P. “CPVC calculations”. Jour. Paint. Tech.. Vol. 44. No. 574 (1972). 31 [9] Patton. T.C. Paint flow and pigment dispersion. Primera edición. Ed. Wiley Interscience. New York. 1964. Cap. 6. [10] Berardi. P. Paint Tech.. 27 (7) (1963). [11] Bierwagen. G.P. y otros. “Recent studies of particle packing in organic coatings”. Prog. Org. Coat.. 35 (1999). [12] Schaller. E. “Critical pigment volume concentration of emulsion based paints”.. Vol. 40. No. 525 (1968). [13] Norma ASTM D 281-84: “Standard Test Method for oil Absortion of pigments by Spatula Rub-out” [14] Ensminger. R. “Efficient operation for pigment dispersions”. Mod. Paint. Coat.. 65. No. 5. 35 (1975). [15] Bierwagen. G.P. y Saunders. T.E. “Studies of the effects of particle size distribution on the packing efficiency of particles”. Powder Tech.. 10 (1974). [16] Del Rio. G. Y Rudin. A. “Latex particle size and CPVC”. Prog. Org. Coat.. 28 (1996). [17] Hoy. K.L. “Coalescence and film formation from latexes”. Jour. Coat. Tech.. Vol. 68. No. 853 (1996). [18] Lee. D.I. “Packing of spheres and its effect on the viscosity of suspensions”. Jour. Paint. Tech.. 42 (1970). 32