1 departamento de ingeniería química cátedra - UTN

Anuncio

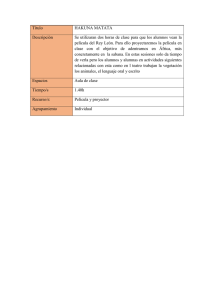

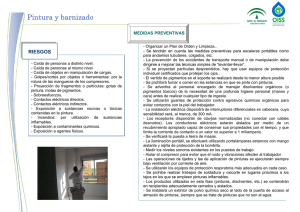

Universidad Tecnológica Nacional – Facultad Regional La Plata DEPARTAMENTO DE INGENIERÍA QUÍMICA CÁTEDRA CORROSIÓN METÁLICA Y PROTECCIÓN PRÁCTICA DE LABORATORIO Nº 2 FORMULACIÓN Y PREPARACIÓN DE PINTURAS ANTICORROSIVAS OBJETIVO Formular en una primera etapa pinturas anticorrosivas a base de caucho clorado plastificado con diferentes relaciones pigmento / material formador de película y posteriormente elaborar los productos en un molino de bolas bajo condiciones operativas optimizadas FUNDAMENTOS La corrosión es el ataque destructivo de un metal por reacción química o electroquímica. La corrosión química consiste en el ataque del metal en medios no electrolíticos mientras que la corrosión electroquímica incluye el ataque en la atmósfera, en suelos y en aguas, es decir en medios que se caracterizan por su conductividad iónica. La reacción de oxidación del hierro y del acero es generalmente de naturaleza electroquímica y muy compleja, manifestándose no solamente en sustratos metálicos desnudos sino también en aquéllos aparentemente protegidos por recubrimientos, Figuras 1 y 2. Durante el proceso corrosivo, la corriente generada es la responsable de la disolución del metal en las áreas anódicas en cantidad equivalente a la reacción en las zonas catódicas. La reacción anódica causa la destrucción del metal en esa área promoviendo la formación de ion ferroso soluble. Posteriormente el ion hidroxilo presente en el medio origina hidróxido ferroso y como consecuencia de la citada reacción se produce la acidificación del área anódica (pH aproximadamente 4). Por su parte, los productos de corrosión adheridos a la superficie metálica polarizan la evolución de la reacción; si se desprenden parcialmente, la velocidad del proceso se incrementa. En lo referente a la reacción catódica, ésta puede involucrar una o más especies químicas presentes en el medio, pero usualmente genera iones hidroxilo con la consecuente alcalinización del área (pH cercano a 10). Como se mencionara, estos iones hidroxilo son los que difunden hacia la zona anódica para reaccionar con el ion ferroso, acumulando el hidróxido ferroso en el límite entre el cátodo y el ánodo. El citado óxido ferroso hidratado o hidróxido ferroso conforma una primera capa barrera para la difusión del oxígeno (polarización); este último es generalmente blanco en su estado de máxima pureza. El hidróxido ferroso, en su superficie externa, se oxida a su vez para constituir una capa intermedia negra de óxido ferroso-férrico hidratado y consecutivamente, se forma el óxido férrico hidratado de color anaranjado-rojo oscuro que compone la tercera capa (externa) de los óxidos de hierro. 1 Las pinturas constituyen desde un punto de vista técnico-económico la mejor alternativa para controlar el fenómeno corrosivo en hierros y aceros. En medios de alta agresividad, en muchos casos se complementa con sistemas de protección catódica, ya sea por ánodos de sacrificio o corriente impresa. Un sistema de pinturas considera solamente la naturaleza del material formador de película y consecuentemente permite establecer la forma de secado y curado del recubrimiento. De este modo, se define como sistema homogéneo aquél en el que las diferentes capas que conforman el recubrimiento protector están basadas en el mismo material aglutinante mientras que un sistema heterogéneo involucra ligantes diferentes en la formulación de cada una de las pinturas empleadas. Por su parte, el esquema de pintado contempla además todos los aspectos inherentes a la construcción del recubrimiento protector; generalmente se determina a través de especificaciones de productos (pinturas, diluyentes y materiales afines) y de operaciones (grado de preparación de superficies, número de capas, espesores parcial y total, tiempos de secado, condiciones ambientales para la aplicación, etc.). Asimismo, las especificaciones deben ser redactadas por un ente imparcial, el control de los materiales debe realizarlo un laboratorio altamente especializado y la inspección debe estar a cargo de personas preparadas, provistas de equipos, instrumental y accesorios adecuados. Figura 1. Corrosión metálica 2 CONCEPTOS DE FORMULACIÓN La relación pigmento / ligante también ejerce una significativa influencia sobre importantes características de la película de pinturas (brillo, permeabilidad, adhesión, resistencia a la abrasión, etc.); usualmente esta relación se la expresa como Concentración de Pigmento en Volumen (PVC, Pigment Volume Concentration). Un importante concepto relacionado a la PVC fue desarrollado por van Loo, Asbeck and Laiderman. Esta alcanza un valor crítico cuando el ligante se encuentra en una cantidad exactamente suficiente como para llenar todos los intersticios que las partículas de pigmento generan en su más densa distribución espacial. Esta particular concentración, expresada en sólidos de la composición en volumen, se define como Concentración Crítica de Pigmento en Volumen (CPVC, Critical Pigment Volume Concentration): un valor de PVC mayor que la CPVC implica que el ligante no es suficiente para completar los poros del sistema y por el contrario, un valor menor significa que hay un exceso de ligante. Las propiedades de la película cambian abruptamente en las cercanías de la CPVC, motivo por el cual resulta indispensable determinarlo experimentalmente para luego seleccionar una PVC sólo ligeramente inferior al valor crítico (se alcanza la mayor eficiencia anticorrosiva). Figura 2. Corrosión debajo de la película MECANISMOS DE PROTECCIÓN DE LAS PINTURAS ANTICORROSIVAS Teóricamente hay tres formas de disminuir la corriente generada en las celdas de corrosión. Las dos primeras consisten en controlar las reacciones catódicas y / o anódicas mientras que la tercera implica incluir una resistencia electrolítica para frenar el movimiento de los iones. Estos mecanismos son llamados respectivamente inhibición catódica, anódica y por resistencia. La inhibición catódica contempla la necesidad de evitar el contacto entre el metal de base, el agua y el oxígeno. Esto puede ser alcanzado solamente con una película totalmente impermeable; sin embargo, los materiales poliméricos en los espesores usualmente 3 empleados en los sistemas protectores presentan permeabilidad al agua y al oxígeno por lo que desde un punto de vista práctico no resulta posible inhibir la reacción catódica. La inhibición anódica puede prácticamente implementarse modificando el potencial del hierro o bien formando una película con propiedades pasivantes; la primera opción involucra el empleo de partículas metálicas de zinc que actúan como ánodos de sacrificio (pinturas tipo “zinc-rich” o de zinc modificadas) mientras que la segunda consiste en el empleo de pigmentos inhibidores que disminuyen la cinética de la reacción anódica. La inhibición por resistencia se realiza empleando materiales poliméricos adecuadamente pigmentados que disminuyen la permeabilidad del sistema y en consecuencia el acceso a la interfase metal / película del medio electrolítico. El espesor de película (efecto barrera) es directamente proporcional a la eficiencia de la inhibición. Algunas pinturas anticorrosivas basan su mecanismo de acción sólo en el efecto barrera (por ejemplo, epoxibituminosas); en otros sistemas, la pintura de fondo es la responsable de la inhibición anódica mientras que la capa intermedia aporta el control del acceso del electrolito. Los pigmentos inhibidores de la corrosión más difundidos hasta el presente se pueden clasificar según su mecanismo de acción en pigmentos solubles, formadores de complejos, básicos y metálicos. Los pigmentos solubles liberan iones que actúan como inhibidores, inicialmente oxidan el metal de base para formar luego compuestos estables que pasivan la reacción anódica. Los pigmentos típicos de este grupo son los cromatos de zinc en sus diferentes variedades, los que están prohibidos en muchos países por la elevada toxicidad del cromo hexavalente. Los pigmentos formadores de complejos estables reaccionan con el ion ferroso proveniente de la disolución del metal y con el ion férrico generado por la acción del oxígeno a partir de los primeros; estos productos polarizan el área anódica de la pila de corrosión. Los molibdatos de zinc y de calcio son buenos ejemplos de este tipo de pigmento. Los pigmentos básicos incrementan la concentración de iones hidroxilo en el agua presente en la interfase sustrato / película que ingresa por permeación a través de la película. Si bien los valores de pH registrados experimentalmente son inferiores a 8, generan un medio adecuado para controlar la oxidación del sustrato. Los cromatos básicos de zinc están incluidos en este grupo (se debe contemplar la ya mencionada toxicidad de estos pigmentos). Los pigmentos metálicos, particularmente el zinc de partícula esférica y laminar, actúan como ánodo frente al hierro y el acero de base que se comportan como cátodo. Las pinturas ricas en zinc y modificadas con extendedores y / o pigmentos inhibidores están incrementando su presencia en el mercado dado sus características menos contaminantes que otras formulaciones anticorrosivas. FORMULACIÓN Y ELABORACIÓN DE LAS PINTURAS Para desarrollar la experiencia, se estimará primeramente una CPVC para los pigmentos seleccionados a través de los correspondientes índices de absorción de aceite (OA, Oil Absorption) con la ecuación CPVC = (100 / ) / [(OA / 0,935) + (100 / )] o CPVC = 1 / (1 + OA / 93,5), donde representa la densidad media de los pigmentos. 4 Pigmentación: Se seleccionaron fosfato básico de cinc como inhibidor de la corrosión y dos pigmentos inertes, ferrite rojo (óxido férrico) y barita (sulfato de bario), en relación 50/50 en volumen. La relación pigmento anticorrosivo / inertes también se definió en el valor 50/50 en volumen, según experiencias previas. Material formador de película: caucho clorado 20 cP (viscosidad en solución de tolueno al 15 % en peso), adecuadamente plastificado con parafina clorada al 42 %; la relación resina / plastificante se fija en la relación 67 / 33 en peso). Concentración de pigmento en volumen, PVC: Dado la significativa influencia que ejerce esta variable, se formularán composiciones con valores 1,00; 0,95 y 0,90 de la relación PVC / CPVC. Mezcla solvente: Se definió la mezcla tolueno / aguarrás mineral, en relación 3,5 / 1,0 en volumen dado la excelente aplicabilidad con pincel y soplete; el contenido de sólidos en volumen se ajustó en todos los casos al 40 % en volumen. En lo referente a la preparación, esta se llevará cabo en un molino de bolas de 3,3 litros de capacidad total; el 50 % del volumen total estará ocupado por bolas de porcelana de dos diámetros diferentes (1 y 2 cm de diámetro, en iguales volúmenes aparentes). Previamente, se prepararán los vehículos bajo agitación hasta obtener una solución homogénea (disolución de la resina y plastificante en la mezcla solvente). Luego de incorporado el vehículo a la jarra del molino, se adicionarán secuencialmente los pigmentos en el orden decreciente de sus OA. La cantidad total del sistema pre-disperso ocupará todos los intersticios que genera el elemento molturante más un 20 % en exceso. El tiempo de dispersión se extenderá por 24 horas, controlando la evolución de la viscosidad a lo largo del proceso. ENSAYOS DE LABORATORIO 1. Medidas reológicas para ajustar la viscosidad de aplicación. Se empleará un viscosímetro Rotothinner. Se determinará la viscosidad de los diferentes sistemas a la velocidad de corte (“shear rate”) involucrada en la aplicación (superior a 5000 s-1) para establecer la influencia de la PVC. Posteriormente, se ajustará la viscosidad con la mezcla solvente empleada en la formulación entre 2 y 4 poises (valores superiores conducen a pinturas de difícil aplicabilidad mientras que los inferiores generan reducida “transferencia” de materia al sustrato). 2. Preparación de paneles para establecer la capacidad anticorrosiva de las pinturas. Se emplearán chapas de acero SAE 1010 de 150 x 80 x 2 mm, los cuales se arenarán previamente al grado Sa 2 ½ (Norma Sueca SIS 05 59 00/67), con una rugosidad máxima (Rm) de 40 micrometros; luego, se aplicarán con pincel las pinturas experimentales. Se determinarán los espesores de película seca con dispositivos electromagnéticos. 5 FORMULACIÓN DE LAS PINTURAS ANTICORROSIVAS 1. Definición de la composición porcentual en volumen de la pigmentación 1.1 Generalmente se define, en una decisión inicial, el nivel del pigmento inhibidor (activo) en un 50% en volumen; luego se optimiza esta variable según los resultados experimentales. 1.2 Usualmente se seleccionan dos o más pigmentos extendedores (inertes); la relación entre ellos depende del índice de absorción de aceite OA (Oil Absorption) ya que modifica significativamente la CPVC (se desea que alcance el máximo valor por razones técnico-económicas) y la densidad ya que influye sobre la sedimentación en el envase (pigmentos muy densos requieren una viscosidad elevada a baja velocidad de corte). 1.3 Según lo mencionado, el diseño de la composición del pigmento en volumen, a partir de las materias primas seleccionadas, se indica en la Tabla I; esta incluye además los valores de OA y de cada pigmento. Tabla I. Pigmentación Pigmento Tetroxicromato de zinc Ferrite (Óxido férrico) Barita (Sulfato de bario) Total %, en volumen 50,0 OA, g /100 g 31 , g cm-3 3,54 Peso 177,0 %, en peso 43,6 25,0 17 4,73 118,2 29,1 25,0 15 4,45 111,2 27,3 100,0 -- -- 406,4 100,0 2. Definición de la composición del ligante o material formador de película 2.1 Seleccionado el caucho clorado R-20 (20 cP en una solución de tolueno, al 15 % en peso y a 20°C), se debe establecer el nivel de plastificación externa más adecuado ya que el caucho clorado solo conforma una película con pobres propiedades mecánicas (alta dureza, baja flexibilidad, reducida adhesión, etc.). 2.2 La experiencia y la bibliografía indican que para compatibilizar las propiedades de película resulta adecuada una relación en peso resina / plastificante (parafina clorada al 42 % en peso) entre 60 / 40 (elevada flexibilidad, película blanda) y 70 / 30 (más dura, menos flexible que la relación anterior); para este caso, se seleccionó un valor 67 / 33 en peso. 6 2.3 La Tabla II indica la composición en peso del ligante según la relación indicada, la densidad y el nivel porcentual en volumen (calculado a partir de las correspondientes densidades). Tabla II. Material formador de película Componentes Caucho clorado R-20 Parafina clorada 42 % Total %, en peso 67,0 , g cm-3 1,60 Volumen, cm3 41,9 %, en volumen 59,6 33,0 1,16 28,4 40,4 100,0 -- 70,3 100,0 3. Definición de la mezcla solvente Para el caucho clorado R-20 y aplicación con pincel resulta adecuada una mezcla solvente tolueno / aguarrás mineral en relación 3,5 / 1,0 en peso. La experiencia indica que un nivel porcentual de sólidos en volumen de aproximadamente 40 % generalmente conduce a productos dispersos de adecuado perfil reológico. En este caso se seleccionó el contenido citado como para permitir una dilución o ajuste final de viscosidad (“thinning”). La Tabla III incluye información sobre el disolvente (tolueno) y el diluyente (aguarrás mineral). Tabla III. Mezcla solvente Componente Relación en peso 3,5 Tolueno %, en peso 77,8 , g cm-3 0,86 Relación en %, volumen en volumen 90,5 75,9 Aguarrás 1,0 22,2 0,77 28,8 24,1 Total 4,5 100,0 -- 119,3 100,0 4. Definición de los aditivos En estas formulaciones, sólo se incluyó un aditivo reológico / mateante como el estearato de aluminio al 1,0 % en peso sobre la formulación total (densidad 1,01 g cm-3). 7 5. Estimación de la CPVC de la formulación Se realiza por cálculo con la expresión antes indicada; se deben considerar los valores medios de OA y del pigmento, es decir del inhibidor y extendedores (OA y , respectivamente) 5.1 Cálculo del AO Se emplea la siguiente expresión: OA = (m1 OA1 + m2 OA2 + m3 OA3) / (m1 + m2 + m3) donde los subíndices 1, 2 y 3 corresponden al inhibidor y a los dos extendedores seleccionados. OA = (43,6 x 31 + 29,1 x 17 + 27,3 x 15) / 100 OA = 22 g / 100 g 5.2 Cálculo de la = (V1 1 + V2 2 + V3 3) / (V1 + V2 + V3) = (50,0 x 3,54 + 25,0 x 4,73 + 25,0 x 4,45) / 100 = 4,06 g cm-3 5.3 Cálculo de la CPVC estimada CPVC, % = 100 / [1 + (OA x ) / 93,5] CPVC, % = 100 / [1 + (22 x 4,06) / 93,5] CPVC, % = 51 La verdadera CPVC del sistema se determina experimentalmente con el material formador de película seleccionado, es decir no con el aceite de lino empleado para evaluar el OA. 6. Definición de las PVC experimentales Se considerarán para esta experiencia relaciones PVC / CPVC alrededor de la CPVC estimada: 1,1; 1,0 y 0,9 con el fin de establecer posteriormente el CPVC verdadero en ensayos sobre película seca (optimización de la formulación). Luego, se debería seleccionar una PVC igual o ligeramente inferior a la CPVC verdadera del sistema. Por lo tanto, se prepararán formulaciones preliminares con valores de PVC de 56; 51 y 46 %. 8 7. Formulaciones experimentales y carga en peso para un molino de bolas de 3,3 litros de capacidad total 7.1 Condiciones operativas del molino - Volumen aparente de bolas esféricas de porcelana (elementos molturantes), 50 % del total de la jarra (1,65 litros). - Espacio intersticial estimado en volumen entre las bolas, 30 % (aproximadamente, 0,50 litros). - Carga total de pintura base (“mill base”) corresponde al espacio intersticial entre las bolas, con un exceso del 20 % (sobrenadante); este valor resulta aproximadamente 0,60 litros de “mill base”. 7.2 Formulación de la pintura con una PVC de 56 % Pigmento Ligante Mezcla solvente Aditivo %, en volumen %, en volumen Peso %, en peso Tetroxicromato de zinc Ferrite (Óxido férrico) Barita (Sulfato de bario) Caucho clorado R-20 Parafina clorada Tolueno 28,0 22,4 11,2 39,6 23,5 * 235 14,0 5,6 26,5 15,8 158 14,0 5,6 24,9 14,8 148 10,5 16,8 10,0 100 7,1 8,2 4,9 49 45,5 39,1 23,3 233 Aguarrás -- 14,5 11,2 6,7 67 Estearato de Al -- -- -- -- 1,0 10 100,0 100,0 100,0 166,3 ** 100,0 1000 *** Total * Carga molino, g %, en volumen Componentes 26,2 17,6 17,8 -- 60,0 Para 0,60 litros de “mill base” (1000 g) ** Densidad de la “mill base”, 1,66 g cm-3 *** Ajustar viscosidad durante y luego de finalizada la dispersión; reformular las composiciones. 9 7.3 Formulación de la pintura con una PVC de 51 % Pigmento Ligante Mezcla solvente Aditivo %, en volumen %, en volumen Peso %, en peso Tetroxicromato de zinc Ferrite (Óxido férrico) Barita (Sulfato de bario) Caucho clorado R-20 Parafina clorada Tolueno 25,4 20,4 10,2 36,1 22,2 * 222 12,8 5,1 24,1 14,8 148 12,8 5,1 22,7 13,9 139 11,7 18,7 11,5 115 7,9 9,2 5,7 57 45,5 39,1 24,0 240 Aguarrás -- 14,5 11,2 6,9 69 Estearato de Al -- -- -- -- 1,0 10 100,0 100,0 100,0 161,1 ** 100,0 1000 *** Total * Carga molino, g %, en volumen Componentes 29,2 19,6 19,8 -- 60,0 Para 0,60 litros de “mill base” (1000 g) ** Densidad de la “mill base”, 1,66 g cm-3 *** Ajustar viscosidad durante y luego de finalizada la dispersión; reformular las composiciones. 10 7.4 Formulación de la pintura con una PVC de 46 % Pigmento Ligante Mezcla solvente Aditivo %, en volumen %, en volumen Peso %, en peso Tetroxicromato de zinc Ferrite (Óxido férrico) Barita (Sulfato de bario) Caucho clorado R-20 Parafina clorada Tolueno 23,0 18,4 9,2 32,6 20,8 * 208 11,5 4,6 21,8 13,8 138 11,5 4,6 20,5 13,0 130 13,0 20,8 13,2 132 8,6 10,0 6,3 63 45,5 39,1 24,8 248 Aguarrás -- 14,5 11,2 7,1 71 Estearato de Al -- -- -- -- 1,0 10 100,0 100,0 100,0 156,0 ** 100,0 1000 *** Total * Carga molino, g %, en volumen Componentes 32,5 21,6 21,5 -- 60,0 Para 0,60 litros de “mill base” (1000 g) ** Densidad de la “mill base”, 1,66 g cm-3 *** Ajustar viscosidad durante y luego de finalizada la dispersión; reformular las composiciones. 11