- Ninguna Categoria

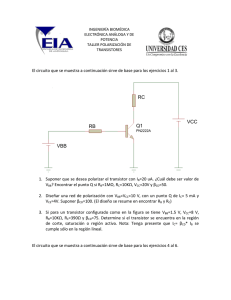

diseño de equipos didacticos para prácticas de laboratorio de

Anuncio