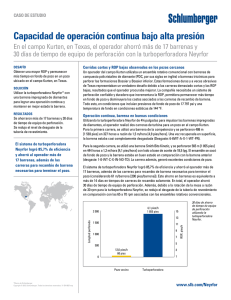

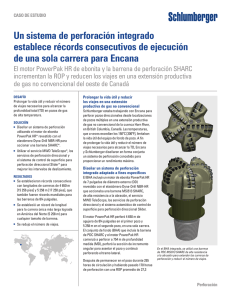

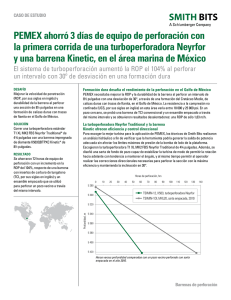

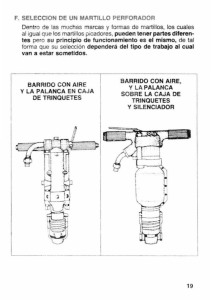

Daño a las barrenas, su implicación enla perforación y

Anuncio