Repositorio Digital UTE - Universidad Tecnológica Equinoccial

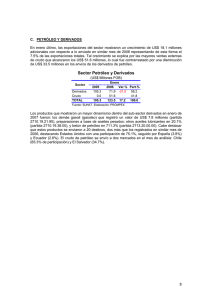

Anuncio