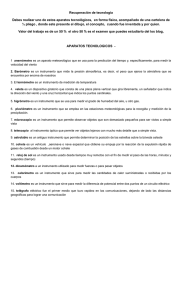

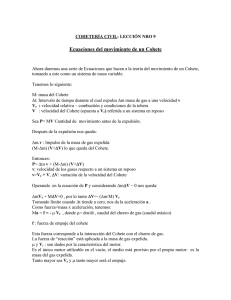

diseño y construcción de un cohete aficionado controlado mediante

Anuncio