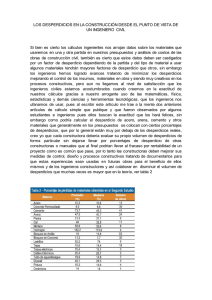

mejoramiento de la utilización de materias primas en el proceso

Anuncio