- Universidad de El Salvador

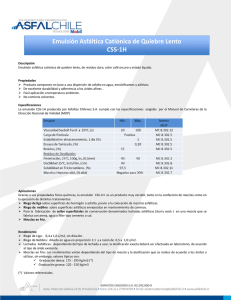

Anuncio