universidad tecnologica de queretaro

Anuncio

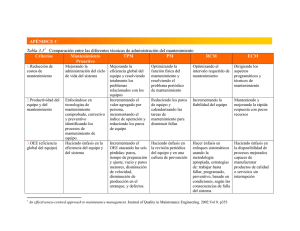

Universidad Tecnológica de Querétaro Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=UTEQ, ou=UTEQ, [email protected], c=MX Fecha: 2014.05.27 19:03:18 -05'00' UNIVERSIDAD TECNOLOGICA DE QUERETARO Nombre del proyecto “INCREMENTO DE LA EFICIENCIA GLOBAL DEL EQUIPO DE RECUBRIMIENTO PARA ZUCARITAS” Empresa: KELLOGG MEXICO R.L. DE C.V. Memoria que como parte de los requisitos para obtener el título de: Ingeniero en Mantenimiento Industrial Presenta: Bernardo Fuentes Flores Asesor de la UTEQ Asesor de la Organización M. en SHO José Luis toral Ing. Manuel Alejandro Rodríguez Álvarez Santiago de Querétaro, Qro mayo del 2014 1 Resumen La razón principal de este proyecto es el incremento de la eficiencia global de los equipos con mayor prioridad, el estandarizar los tiempos para solucionar fallas, ayudara a que se tenga un estándar en las fallas de quemadores y dosificador K-TRON, como en la empresa KELLOGG, ya se está implementado el TPM, Buenas Prácticas de Manufactura y el K-lean que ayuda en gran parte, pero aunado a todas estas prácticas que se llevan a cabo se siguen teniendo fallas prolongadas, en quemadores y dosificadores que son equipos principales para la elaboración del cereal “Zucaritas”, entender las fallas que sucede dentro del proceso es responsabilidad del departamento de mantenimiento, no debe confiar con la habilidad y la experiencia, fallas en los sistemas de calidad, deficiencias en el mantenimiento de maquinaria o anomalías en el funcionamiento de los sistemas y equipos, buscando cual es el defecto o problema más representativo en esta área, para determinar de esta manera las acciones o conclusiones a tomar para minimizar o en el mejor de los casos eliminar la perdida que se relacione de acuerdo a los datos colectados. Utilizando herramientas como procedimientos, estudios y propuestas para la reducción del Tiempo Promedio de Reparaciones (MTTR) utilizando herramientas como lo es troubleshooting, se reducirán los tiempos de fallas y se incrementa la disponibilidad de la línea. 2 Summary During my internship, I developed a project in Kellogg Company that consisted on implementing a troubleshooting and a procedure action that help us to increase efficiency indicator; after identifying the highest loss due to maintenance issues in the syrup sugar machine. In order to carry out this project and reach the understanding and classification of the failures a data collection was done using the internal system of the plant supported by these data, the main problems of the covering syrup sugar were studied through loss charts to perform the best action. Basically, the information was analyzed with different TPM tool, reducing average repair time MTTR; as well as the implementation of troubleshooting for burner. For me, it was a great experience because by means of the project we realized that the systems got an improvement because of the maintenance, the operation of the machines got better and the failures and downtime decreased increasing availability and efficiency, achieving a standard at the time of repair of burners y k-tron. 3 INDICE Resumen ___________________________________________________________ 2 Summary ___________________________________________________________ 3 INDICE ______________________________________________________________ 4 l.- INTRODUCCIÓN __________________________________________________ 6 II.- ANTECEDENTES _________________________________________________ 7 Ill.- JUSTIFICACIÓN __________________________________________________ 8 IV.- OBJETIVO _______________________________________________________ 8 V.- ALCANCE _______________________________________________________ 9 VI.- ANÁLISIS DE RIESGO ____________________________________________ 9 VII.- FUNDAMENTACIÓN TEÓRICA __________________________________ 11 7.1 Beneficios del TPM. __________________________________________________ 11 7.2 Disponibilidad x Rendimiento x Calidad _______________________________ 11 7.3 Identificación de tiempos _____________________________________________ 12 7.4 Pilares Básicos del TPM ______________________________________________ 15 7.5 Tipos de Productos __________________________________________________ 20 7.6 Tipos de Paradas ____________________________________________________ 20 7.7 Liderazgo ___________________________________________________________ 21 VIII.- DESARROLLO_________________________________________________ 21 8.1 Producción de Corn-Flake: Proceso Tradicional ________________________ 21 Fase 1: Recepción de grit y Cocción. _____________________________________ 23 Fase 2: secado y Temperado _____________________________________________ 25 Fase 3: Laminado y Tostado _____________________________________________ 26 Fase 4: Enfriamiento y Selección. ________________________________________ 28 8.2 PROCESO DE RECUBRIMEINTO _________________________________ 29 Fase 1: Concentración ___________________________________________________ 31 Fase 2: Dosificación y Aplicación de Jarabe _______________________________ 32 Fase 3: Secado y Atemperado ____________________________________________ 33 8.3 CONTROL DEL PROCESO DE SECADO. _________________________ 34 8.4 FLUJO DEL AIRE ________________________________________________ 34 4 8.5 TEMPERATURA _________________________________________________ 35 8.6 Mead time to repair (MTTR) ______________________________________ 36 Ix.- RESULTADOS OBTENIDOS ______________________________________ 37 X.- CONCLUSIONES Y RECOMENDACIONES _________________________ 38 XI.- ANEXO XII.- BIBLIOGRAFIA 5 l.- INTRODUCCIÓN El sector alimenticio representa una de las cadenas alimenticias de mayor importancia para la economía nacional, por la enorme inversión involucrada en infraestructura en los distintos eslabones que la componen (producción, industria, comercio) y por la gran cantidad de empleos que genera. Es por lo anterior que las industrias alimentarias deben mantener la preocupación por perdurar en el tiempo y mejorar sus procesos a través del uso constante de herramientas que les permitan obtener información de las actividades que se realicen dentro de su empresa. Entre estas actividades se encuentra la elaboración de los productos comercializados, donde se deben medir variables como la capacidad de las líneas de proceso, la calidad de la producción y de los productos elaborados, la disponibilidad de las máquinas y del operador, entre otros. Para medir todas las variables nombradas anteriormente es que se realiza este estudio, con la finalidad de investigar y dar resultados objetivos a la industria alimentaria acerca de los procedimientos que se están llevando a cabo en la producción de sus líneas de proceso de cereales y la relación que tiene de forma positiva o negativa, ya sea con los costos de pérdidas de producción, problemas de averías en las máquinas, faltas de disposición de personal entre otros. Todo esto se demostrará a través de un ejemplo con datos reales obtenidos de una investigación realizada industria de cereales la zona en sus líneas de secado. La idea principal es crear una método de medición de eficiencia general de los equipos, utilizando como base un indicador de nivel internacional conocido como OEE (Overall Equipment Effectiveness o Efectividad Global del Equipo), es facilitar los cálculos de medición de la eficiencia, si busca en libros o internet la forma de abordar el tema, sólo sale la forma de calcularlo con las formulas de cada indicador involucrado, pero no entrega una idea clara de cómo afrontar el tema, no entrega una pauta de qué cosas hacer primero y qué cosas después, no hay información de cómo ordenar los datos que se requieren para hacer los cálculos y de cómo llevar lo obtenido a conclusiones que sirvan a nivel de empresa. 6 II.- ANTECEDENTES Dentro de toda industria alimenticia del rubro de cereales se pueden observar distintos tipos de líneas de proceso, que tienen por objetivo la elaboración de múltiples-variedades de productos requeridos por el mercado, dichos productos deben ser producidos dentro de los estándares de calidad exigidos por los consumidores y en el tiempo que éstos requieran, por ello la importancia de un adecuado y efectivo funcionamiento de las máquinas utilizadas en la elaboración de dichos productos, además de la importancia que tiene el aumento considerado de costos por pérdidas de tiempo de producción, cuellos de botella, eliminación desmedida de desechos, atrasos de entregas entre otras. De esta necesidad de estándares de calidad y mejora continua nace la idea de crear una OEE o indicador de la efectividad de medición que entregue las repuestas de lo que se está haciendo, como se está haciendo, qué cosas se están haciendo mal y qué dato se debe considerar a la hora de tomar decisiones con respecto a la eficiencia dentro de la producción, sin dejar de lado las consecuencias que esto puede generar en las utilidades de la empresa. Consideraremos los datos recabados en el 2013 como se muestra en la figura 1, de los primeros 4 periodos Enero a Abril. Sam PROC Record.xls Disponibilidad : TRABAJÓ min / (TOTAL Tiempo - ND) Flujo : CS Prod / CS Esperadas Quality : Proceso 91% Kg Ideales Vendidos / Kg Reales Utilizados OEE : Quality x Fujo x Disponibilidad Periodo (Multiple Items) T (All) #Semana (All) Clave (All) TOTAL Tiempo % SUM TRABAJÓ min FM FE (mayo<) ND Producto (All) Fecha LINEA R3 (All) KG Esperados XS OP LyP SAN MAT PROY SVC Total 169,920 100% 72% 0% 0% 17% 2% 0% 7% 0% 1% 0% 0% Sin ND 141,480 100% 86% 0% 0% 9% 0% 1% 0% 0% 2% 0% KG Producidos TOTAL Tiempo Afec x Mtto TRABAJÓ min FM FE (mayo<) ND XS OP LyP SAN MAT PROY SVC Disponibilidad Flujo OEE 14,284,647 13,819,486 169,920 0.86% 122,146 510 358 28,440 3,029 180 12,652 124 1,654 0 347 86.33% 96.74% 76.01% Grand Total 14,284,647 13,819,486 169,920 0.86% 122,146 510 358 28,440 3,029 180 12,652 124 1,654 0 347 86.33% 96.74% 76.01% Figura 1.- Resumen de eficiencia de los periodos 1, 2, 3 y 4. 7 Ill.- JUSTIFICACIÓN El implementar los indicadores para la eficiencia nos ayuda a detectar donde tenemos los puntos más débiles, como son fallas prolongadas arranques tardados y paros inesperados, lo que nos arroja que podemos implementar técnicas como el TPM o generar procedimientos que nos ayuden a reducir los tiempos de falla. Principalmente se busca encontrar mejoras en los procesos y además sugerir cómo estudiar el comportamiento de las líneas de proceso, ya que sea por turnos, horas trabajadas, por días, semanas, meses o como le sea más conveniente. Para una mejor comprensión de la eficiencia global de los equipos, es de gran importancia el uso de investigaciones preliminares, con el objetivo de orientar de mejor forma el análisis de los datos recogidos en área de producción, es por ello que en este proyecto se dará a conocer conceptos y teorías que serán utilizadas posteriormente en el desarrollo del diseño de eficiencia en equipo de alta prioridad para el recubrimiento de hojuelas de maíz “zucaritas”. IV.- OBJETIVOS Incrementar el indicador de eficiencia y disponibilidad OEE (Efectividad Global del Equipo) para la línea de recubrimiento 3 de un valor de 86.25% disponibilidad registrado en 2013 a 90%, de disponibilidad para el 2014. Aumentar la eficiencia global de 76.01% registrada en 2013 a un 76% para el 2014. Incrementar la productividad y efectividad de la maquinaria reduciendo tiempo de afectación por fallas mecánicas y electivas de un 0.80% en 2013 a un 0.6% en el 2014. Este indicador será monitoreado mensualmente para dar seguimiento a la efectividad de las acciones implementadas de acuerdo a las conclusiones en los análisis generados cuando exista una falla que nos cause una afectación por fallas de mantenimiento. 8 Agregar valor al TPM con más capacitación como ajustes menores, restablecer equipos eléctricos y lecturas de instrumentos relacionados con variables como presión, temperatura y flujo. Desarrollar procedimientos de calibraciones y mantenimiento a equipos con mayor prioridad que ayuden mejorar las actividades del mantenimiento preventivo y a minimizar los tiempos de afectación por falla. V.- ALCANCE Se pretende obtener beneficios para la empresa al minimizar sus costos, por otro lado beneficios para el trabajador mejorando la calidad de sus puestos de trabajo al disminuir las barreras que se le dificultan al lograr la eficiencia de los equipos empezando por dar capacitación de mantenimientos autónomos TPM “mantenimiento productivo total” lo que permitirá tener una interacción directa del operador con las maquinas para poder predeterminar un diagnóstico oportuno, esta acción nos ayudara a una intervención más rápida y oportuna previniendo fallas antes de algún paro parcial o total de las maquinas. Implementar este indicador de medición de eficiencia tiene como fin resolver problemas prácticos a través de toma de datos y de la utilización de herramientas de ingeniería (análisis estadísticos, diagrama de Pareto, diagramas de causa efecto y procedimientos), con el fin de reducir los tiempos muertos provocados por paros prolongados en las líneas de proceso, ya sea aumentando los tiempos de mantenimiento o buscando soluciones prácticas a los problemas encontrados a través del uso de la procedimientos y formatos. VI.- ANÁLISIS DE RIESGO El análisis de riesgo tiene su fundamento e importancia en los últimos años debido a la incertidumbre e inestabilidad que se puede tener en una economía. En el riesgo se pueden identificar en Riesgo General basado en el entorno económico asociado a las particularidades propias de cada negocio. Las fallas o averías del funcionamiento suelen producirse esporádicamente, y son fáciles de detectar que son relativamente dramáticas (el equipo se para por completo). Por lo tanto, deben establecer formatos seguros en lo que respecta al trabajo que se ha de realizar. El análisis de los riesgos potenciales puede proporcionar 9 la información que se necesita para eliminar causas de riesgos que interactúan con la maquinaria y/o equipo, para que especifique las precauciones, el equipo, las herramientas y los dispositivos o condiciones que debe proporcionarse y/o usarse, y la base para procedimientos seguros para la operación que son necesarios en el adiestramiento, las instrucciones para el trabajo, y una supervisión eficiente.Un apoyo puede ser el llenado de formato de la figura 2. Se presenta para que el personal de operación y personal técnico de mantenimiento realice un levantamiento de los riesgos críticos más comunes y tener un plan de acción para poder prevenir algún evento. Análisis de riesgo del trabajo N° sección A: identificación del trabajo área: descripción del trabajo: ejecutor del trabajo: fecha revición:0.0 elaborado por : revisado por: aprobado por: Secuencia de tareas descripción de los medidas básicas para realizar riesgos acciones de control N° el trabajo. Figura 2.- Formato para análisis de riesgo. 10 preventivas y VII.- FUNDAMENTACIÓN TEÓRICA (SUZUKY, 1994)El término TPM fue acuñado en 1971 por el instituto Japonés de Ingenieros de Plantas (JIP). Éste surgió y se desarrollo inicialmente en la industria del automóvil y pronto paso a forma parte de la cultura corporativa de las empresas que lo implantaban. Es el caso de las empresas como Toyota, Nissan y Mazda. Posteriormente otros tipos de industrias han introducido con éxito al TPM. 7.1 Beneficios del TPM. El TPM es un sistema que sirve para maximizar la efectividad del equipo, entre otros puntos. Este concepto del TPM fue originalmente sugerido por (NAKAJIMA, 1991) quien propuso el término Overall Equipment Effectiveness (OEE) como una medida para evaluar el progreso del TPM. Este índice es el resultado de la multiplicación de tres factores: 7.2 Disponibilidad x Rendimiento x Calidad Una de las más importantes contribuciones del OEE fue considerar las pérdidas que los equipos producen. Antes OEE, sólo la disponibilidad era considerada en la Utilización del equipo, el resultado era la sobre estimación de la utilización del equipo (LJUNGBERG, 2011). De acuerdo cib (NAKAJIMA, 1991), el TPM está basado en tres conceptos: 1. Maximizar la efectividad de los equipos 2. Mantenimiento Autónomo por operadores 3. Pequeñas actividades de grupo Dentro del contexto, el OEE puede ser considerado la combinación de operación, mantenimiento y administración de los recursos y equipos de manufactura; además, el OEE tiene la propiedad de revelar los costos escondidos que se producen por pérdidas. Algunos de los objetivos que persigue el OEE son: Mediante el análisis del OEE se puede detectar las fallas más comunes a fin de mejorar los puntos débiles de la planta. Se pretende reducir los costos relacionados con las pérdidas de mantenimiento y calidad. Se desea establecer un costo efectivo de mantenimiento 11 Los objetivos del OEE mencionados anteriormente, tienen como finalidad hacer más productiva y eficiente la planta, por lo tanto la reducción de costos y la generación de utilidades para la empresa. 7.3 Identificación de tiempos Es necesario conocer la clase de tiempos involucrados dentro del cálculo del OEE. Estos tiempos y su correcta clasificación nos permitirá encontrar los ratios adecuados para finalmente tener el promedio porcentual del OEE. El TPM, es más que una filosofía que pertenece al departamento de mantenimiento y por lo tanto sus beneficios obtienen mejoras en toda la planta. Estos beneficios se reflejan en tres indicadores: *maximiza la disponibilidad de los equipos por: eliminación de averías, pérdidas en preparación/ajuste y otras pérdidas por paradas. *Mejora el rendimiento de los equipos por eliminación de las pérdidas de velocidad, paradas menores y tiempos muertos. *Eleva la calidad del producto, con la eliminación de efectos en el proceso durante la puesta en marcha. En la actualidad, el interés por el TPM está creciendo cada vez más debido a las mejoras que se consiguen en rentabilidad, eficacia de gestión y calidad. El TPM o Mantenimiento Productivo Total supone un nuevo concepto de gestión del mantenimiento, que trata de que éste sea llevado a cabo por todos, los empleados y a todos los niveles a través de actividades en pequeños grupos, todo lo cual, según Ichizoh Takagi, miembro del Japan Intitute for Planning Maintenance, incluye cinco objetivos: Participación de todo el personal, desde la alta dirección hasta los operarios de planta. Incluir a todos y cada uno de ellos para alcanzar con éxito el objetivo. Creación de una cultura corporativa orientada a la obtención de la máxima eficacia en el sistema de producción y gestión de equipos. Es lo que se da a conocer como objetivo: Eficacia Global = Producción + Gestión de Equipos 12 Implantación de un sistema de gestión de las plantas productivas tal que se facilite la eliminación de las pérdidas antes de que se produzcan. Implantación del mantenimiento preventivo como medio básico para alcanzar el objetivo de cero perdidas mediante acciones integradas en pequeños grupos de trabajo y apoyo por el soporte que proporciona el mantenimiento autónomo . Aplicación de los sistemas de gestión de todos los aspectos de la producción, incluyendo el diseño y desarrollo, ventas y dirección. El mantenimiento productivo total es una filosofía de trabajo en plantas productivas que se genera en torno al mantenimiento, pero que alcanza y enfatiza otros aspectos como son: Participación de todo el personal de la planta, Eficacia Total y Sistema Total de gestión del mantenimiento de equipos desde su diseño hasta la corrección, y la prevención. Participación total del Personal, es decir: Implicación Total de la dirección Trabajo en equipo: grupos multidisciplinares Colaboración interdepartamental Estrecha cooperación entre operarios: Producción – Mantenimiento. Eficacia Total, y por tanto: Máximo rendimiento de equipos Máxima rentabilidad económica. Sistema Total de Gestión del Mantenimiento: Diseño robusto y orientado a hacerlo accesible al mantenimiento correctivo eficaz: registro, recambios y Documentación. Además del objetivo de alcanzar las Cero averías y por supuesto Cero Problemas de Seguridad, veremos que no hay que olvidar otros objetivos del TPM, complementado así otros aspectos de la gestión productiva, para optimizar los outputs de competitividad de la misma (calidad, coste, rendimiento del producto, tiempo entrega y seguridad), con el mínimo de inputs productivos (equipos, trabajadores, materiales, energía y combustible). Así pues, otros objetivos que complementan los objetivos iníciales y se desprenden de ellos son: 13 Puntos a minimizar: Reducción de costo Stock mínimo: Cero materiales no procesados (coordinación total) Puntos a maximizar Calidad total: Cero defectos Máxima productividad: Cero despilfarros Metas, medios y gestión. De acuerdo a (fnag, 2000), los beneficios de tener trabajando con propiedad el TPM, permitirán obtener grandes logros en las operaciones de planta. Esto se refleja por los resultados obtenidos en varias empresas en las cuales se ha implementado con éxito el sistema. Algunos de los resultados obtenidos son: Se reduce el 50% de las interrupciones de producción. La perdida de producción decrece un 70%. Reducción del 50% al 90% en los “Ser Up” de maquinas. La capacidad se incrementa de un 25 a un 49% La labor productiva se incrementa en un 50% El costo de mantenimiento por unidad producida se reduce en un 60% De acuerdo a (BENITEZ, 1998) Las seis grandes pérdidas a eliminar, en el TPM, que se mencionan son: 1. Pérdidas de las puestas en marcha.- normalmente, la puesta en marcha rápida y efectiva depende del trabajador que opera con el equipo; sin embargo, hay arranques de maquinas que disminuyen el rendimiento de la maquinaria. Estas pérdidas pueden ser reducidas entrenando al operador o mejorando el diseño del equipo o proceso. 2. Pérdidas de velocidad del proceso.- esta clase de perdidas dependen en gran medida de la habilidad del operador para controlar su línea de producción. 3. Averías y fallos en los equipos.- ya que uno de los propósitos del mantenimiento autónomo es actuar para evitarlos y prevenir su ocurrencia, y en ciertos casos corregir los que se hayan dado. 4. Tiempos de preparación.- los cuales deben ser reducidos, para esto se recomienda tener un planeamiento adecuado de la producción que minimice el cambio de formatos para evitar por ajustes. 14 5. Defectos de Calidad imputables a una mala operación del equipo.- sin duda el trabajador responsable de esta operación será el primero en apercibirse y conocer los motivos de cualquier problema en este sentido. Además si el TPM se implementa con el TQM (gestión de calidad total), el aseguramiento de la calidad del proceso será también Responsabilidad del puesto de trabajo. 6. Pequeñas Paradas.- que con seguridad dependerán en gran medida del trabajador tanto si ocurre en una maquina con la que opera directamente, como si se trata de una línea automatizada (donde se suelen dar la mayoría de las pequeñas paradas), pero que esta así mismo a su cargo. 7.4 Pilares Básicos del TPM El desarrollo y aplicación exitosa del TPM descansa sobre estos pilares o herramientas fundamentales: Mejoras Enfocadas.- su meta es maximizar la efectividad global del equipo, el proceso o la planta. Su aplicación se basa en los siguientes principios: Trabajo en equipo.- formación de grupos inter funcionales, de diferentes aéreas y que todos aporten en la eliminación de la perdidas. Planear mejoras.- con la aplicación del ciclo Deming. Consiste en: planear las mejoras determinando objetivos, metas y estrategias; establecer controles visuales para verificar los efectos de la implementación; actuar para hacer ajustes o asegurar la mejora. Utilizar herramientas adecuadas.- Son técnicas para llegar al origen de una falla: método de las 5W (5Why – 5 por qué), diagrama causa-efecto, diagrama de Pareto, lluvia de ideas, Diagramas de dispersión y de relación. La idea central de las mejoras enfocadas es.- eliminar las seis grandes pérdidas. Mantenimiento Autónomo.operarios: limpieza, transfiere el mantenimiento liviano a los lubricación, revisión de niveles y ajustes, Herramienta valiosa para este mantenimiento es la aplicación de la estrategia de las 5´s para procurar la conservación del lugar de trabajo. 15 Mantenimiento Planificado.- los pasos del proceso de desarrollo del mantenimiento planificado son: evaluar el equipo y comprender la situación real de partida, revertir el deterioro y corregir las debilidades, crear un sistema de mantenimiento predictivo, evaluar el sistema de mantenimiento planificado. Mantenimiento de Calidad.- Consiste en controlar la calidad del producto final a través del control del equipo. El resultado esperado de esta herramienta es: Nivel de fallas muy bajo, el TMBF debe ser muy alto, alta la fiabilidad del equipo. Mantenimiento Temprano; su objetivo es reducir el tiempo entre diseño y operación estable, modificar el diseño para que el equipo no falle, mejora la mantenibilidad y prevenir el mantenimiento; otras acciones a seguir para su aplicación son: actuar en el diseño del equipo, controlar periodos d asentamiento del equipo, medir y controlar desgastes, alcanzar la operación apropiada, capacitar y educar a todos los niveles. Además se mide y evalúa la eficacia de los elementos de equipos clave de los más importantes subprocesos. Adicionalmente se mide el número de fallos de proceso y se emplea estas mediciones como referencias para la mejora. La tabla de la figura 3 muestra con ejemplos estos indicadores y sus métodos de cálculo. AVERIAS MICROPAROS VEL. REDUC. DEFECTOS MERMAS TIEMPO DE OPERACIÓN EFECTIVO TIEMPO DE OPERACIÓN NETO TIEMPO DE OPERACIÓN BRUTO TIEMPO DE CARGA CAMBIOS Figura 3.- Perdidas en eficiencia en un equipo. 16 (Alonzo González, 2009). Dice que el concepto de OEE nace como KPI (Key Performance Indicador, en español indicador Clave de Desempeño) asociado a un programa estándar de mejora de la producción llamado TPM (Total Productiva Maintenance – Management, en español Mantenimiento Productivo Total). El objetivo principal del programa TPM es la reducción de costos así mencionados por González. Los indicadores de eficiencia global de los equipos son bastante conveniente para las empresas, ayudará considerablemente en la disminución de fallas correctivas y tiempos muertos en la línea proceso (específicamente en las líneas de producción de hojuelas de maíz), además contribuirá en la disminución de desechos y paros no programados que diariamente se generan en producción. Por otro lado la utilización de esta sirve en la toma de decisiones sobre nuevas inversiones, que en laza el rendimiento de las operaciones en la industria con la toma de decisiones de carácter financiero. La eficiencia general de equipos tiene como fin resolver problemas pacticos a través de toma de datos y de la utilización de herramientas de ingeniería (análisis estadísticos, diagrama de Pareto, diagramas de causa efecto entre otros), con el fin de reducir los tiempos provocados por paros no programados en las líneas de proceso. Para la gestión de mantenimiento es necesario registrar datos y controlar la tendencia de algunos indicadores que permitan tomar decisiones en el momento oportuno y también guiar nuestra actividad con el objetivo de incrementar la rentabilidad de la empresa al menos costo posible. El registro de datos tiene que resultar rentable, esto es que el costo de registrar datos (mano de obra utilizada, software necesario, etc.) debe ser menor que el beneficio que nos brinda esos datos procesados como información. Estos indicadores son elementales para toda gestión de mantenimiento, pero de su análisis se tendrá la profundidad de su contenido a la hora de lograr mejoras en el mantenimiento. Identificación de Tiempos Es necesario conocer la clase de tiempos involucrados dentro del cálculo del OEE. Estos tiempos y su correcta clasificación nos permitirán encontrar los ratios adecuados para finalmente tener el promedio porcentual del OEE. 17 (CUATRECASAS, 2000) Dice que, la clasificación de los tiempos se puede observar de manera más clara en el siguiente grafico de la figura 4. Identificación de tiempos y de las seis grandes pérdidas. Figura 4: Adaptación de (CUATRECASAS, 2000) El tiempo Operativo eficiente puede obtenerse a partir del tiempo total disponible deduciendo los correspondientes a todas las posibles pérdidas. La figura anterior permite apreciar cómo se va reduciendo el tiempo disponible para producción, a medida que se van produciendo perdidas y sus tiempos asimilados. La sustracción de cada uno de los tiempos provoca una reducción de la efectividad que permitirá determinar los coeficientes que componen la efectividad global. Cabe resaltar que cada disminución en los tiempos, está asociado a las 6 perdidas de los equipos que el TPM intenta eliminar o reducir al máximo. Clases de tiempos involucrados con el OEE En este punto se define cada uno de los tiempos que intervienen en el grafico anterior, pues como se menciono, estos tiempos son importantes para definirla disponibilidad, rendimiento y calidad. Tiempo Calendario 18 El tiempo calendario consiste en el total de hora que tiene el calendario en un año, esto si el OEE se calcula anualmente; sin embargo, si este se calcula mensualmente seria el total de horas en un mes. A continuación un ejemplo de lo mencionado: 365 días x 24 horas = 8 760 en un año 30 días x 24 horas = 720 horas en un mes de 30 días Tiempo Disponible o carga Es el número de horas que la planta está esperando trabajar en un año o en un mes. Para calcular el tiempo disponible se debe restar del tiempo calendario, el tiempo por paradas programadas y perdidas por fallos administrativos o de control, ya sean éstas por políticas de la planta, mantenimiento programado, etc. Tiempo de operación Es el tiempo durante el cual una planta produce. Para calcular el tiempo de operación se resta el tiempo disponible, las paradas por fallas de equipo, paradas rutinarias o paradas imprevista. Tiempo Neto de Operación Es el tiempo de operación menos las pérdidas de velocidad de la maquina y pequeñas paradas que pueden efectuar por la manipulación del operador. Para hallar tiempo neto de operación: se hace un cálculo aproximado, el cual consiste en hallar la cantidad de elementos que ha producido en un turno incluyendo los productos defectuosos o de reproceso, luego se divide entre la capacidad total de la línea en ese turno. A este factor obtenido se le multiplica por las horas del turno. Tiempo efectivo de Operación Es el tiempo neto durante el cual la planta produce productos aceptables, es decir de la calidad requerida. Para Calcular este tiempo, al tiempo neto de operación se le resta el tiempo que se demoro en producir las unidades defectuosas. (SUZUKI, 1994) Otro factor a tener en cuenta es el arranque de línea o caída de rendimiento, puesto que en algunas industrias el arranque de línea o caída de rendimiento, puesto que en algunas industrias el arranque de línea ocasiona pérdidas por productos defectuosos. 19 7.5 Tipos de Productos Existen tres tipos de productos que se pueden identificar dentro del OEE, estos son: Producto Normal: Calidad de producto conforme que ingresa a almacén o a la siguiente etapa del proceso. Producto Defectuoso: Producto que no cumple con los atributos de calidad y que solo puede derivarse como merma. Producto de Reproceso: Producto que no cumple con los atributos de calidad pero puede ser retornado a la línea de producción para ser procesado. Cantidad Total Producida: Suma de las cantidades de producción Normal, Defectuosa y Reproceso. Estos conceptos deben ser definidos dentro de la planta, si se requiere o desea separar por equipos, es necesario identificar estos tipos de productos en cada equipo para hallar un OEE. Estas variables nos permiten hallar con mayor facilidad el indicador de calidad. 7.6 Tipos de Paradas Existen tres tipos de paradas dentro de las cuales se pueden identificar causa y a la vez motivos. 1. Falla de equipos Se define como el tiempo perdido por defecto o avería del equipo ocurrido durante el tiempo disponible. Esta clase de fallas se atribuyen a mantenimiento y afectan la disponibilidad directamente. Las causas que se encuentran dentro de este tipo de falla son: Mecánicas, Eléctricas, Instalaciones Varias e Instrumentos. 2.- Paradas Rutinarias Es el tiempo perdido propio del proceso o del diseño del equipo, aquí se pueden encontrar causas de paradas producidas por cambios de formato o material. 3.- Paradas Imprevistas 20 Se define como el tiempo perdido por causa externa no prevista. Como causas de esta parada podemos encontrar: Materias primas, falta de personal, falta de servicios, calidad del producto, falla en otros procesos, almacenamiento y causa externa. Las cusas y los motivos se definen de acuerdo a la razón por la cual se estableció la parada. 7.7 Liderazgo El efecto de cascada es muy importante para el desarrollo del personal. La gerencia y jefes de los departamentos deben comprometerse y saber lo que se va a realizar , además apoyar las tareas sobre todo en su etapa de introducción donde se necesita mayor uso de los recursos, ya sean éstos humanos o de materiales. La gerencia y jefes deben conocer los beneficios de una verdadera puesta en marcha del TPM y una mejor gestión de mantenimiento. Además deben apoyar con los recursos necesarios para avanzar de manera adecuada con los proyectos. La áreas más comprometidas deben ser: producción y mantenimiento. Se ha elegido estas dos áreas porque son ellas las que están directamente involucradas con algunas disciplinas como el mantenimiento autónomo y otras tareas del TPM. Otras áreas con menos grado; pero importantes, son: Calidad, Logística, Sistemas y la División de administración. Estas áreas proveerán información de control de calidad, costos, prototipos de sistemas o listados de repuestos. La disponibilidad de la línea de producción corresponde al porcentaje de tiempo en que el equipo está disponible para operar y realizar la función para la que está diseñada, en relación con el tiempo total. VIII.- DESARROLLO 8.1 Producción de Corn-Flake: Proceso Tradicional Los cereales laminados son alimentos adecuados para el desayuno, estos se elaboran a partir de maíz (se precisan de maíz duro como las variedades de Maíz). 21 Los corn-flakes son procesados principalmente usando partes de grano de maíz son obtenidos de frits largos del endospermo y estos son mezclados con otros materiales para darle sabor (comúnmente azúcar, sal y malta liquida) antes o durante el conocimiento. Como se muestra en la imagen 5. Descrito en el bloque de proceso Cocción fase 1 Durante esta etapa se reduce el contenido de agua hasta alcanzar la humedad adecuada para la laminación. Secado fase 2 Tostado Pasa por rodillos lisos a una apertura donde se comprimen los grit para tomar la forma de hojuela En el secado se logran las características de textura y color particular de las hojuelas. Laminado fase 3 Enfriado y Reposo fase 4 En esta etapa solo pasa para una aplicación de vitaminas La cocción se realiza a presión en aguas con adición de extracto de malta, jarabe sacarosa o dextrosa y sal Aplicación de vitaminas Figura 5.- Proceso de elaboración de conr-flakes. 22 Es necesario el reposo de las hojuelas para equilibrar la humedad. Fase 1: Recepción de grit y Cocción. La producción se realiza por baches de proceso y empieza con la recepción de la materia prima más importante: el grit de maíz, este viene en tolvas con bach´s de 1000 kilogramos. El grit es la división del grano de maíz después de haber sufrido un proceso de separación y desgerminado. El grit pasa por un proceso básico de inspección por parte del productor, debido a que todo el Proceso de control de calidad es realizado por proveedor. En el área de recepción de materia prima también como se muestra en la figura 6, se reciben los fortificantes y vitaminas, así como los aditivos que se agregaran durante el proceso. Las básculas que pesan los baches son tipo tolva. Figura 6.- Bascula tipo tolva bach´s 1000 kg. 23 El bache de proceso maneja la cantidad que viene en la tolva; y es transferido a la olla de cocción (16 ollas en total), donde se cocina el grit, estas ollas operan por medio de vapor sobrecalentando a una presión de 25psi. De manera paralela, en la olla de cocción se realiza la mezcla del jarabe, y además se agrega una mezcla de hierro y calcio en una base de azúcar. La olla de cocción, además de proveer el calor necesario para cocinar el maíz, maneja ritmos de giro que logra que se homogenice el contenido y el calor dentro de la olla, como se muestra en la figura 7.- El grit se cocina entre 80 y 140 minutos dependiendo de la cantidad y la humedad de salida es el 34,0%. En ese momento se inspecciona la temperatura y presión de olla, así como las cantidades depositadas en cada una de las ollas. Figura 7.- Ollas de cocción. 24 Una vez cumplido el tiempo de cocción, el grit ya cocido pasa al surgebín, en donde se depositan aproximadamente 2.5 ollas de producto en esta etapa se reposa el grit y se distribuye como se muestra en la figura 8. Para pasar al secado, por medio de un trasporte neumático, comúnmente llamado soplador. Figura 8.- Surgerbín en operación. Fase 2: secado y Temperado Este secador consta de 5 bandas transportadoras que se ubican en cuatro niveles diferentes, en la primera, el producto pasa rápidamente y baja la velocidad en las bandas restantes, eliminando así, la humedad en cada tramo. Este secador opera con un ventilador de aire caliente a una temperatura de 110 grados centígrados aproximadamente, la función de esta operación es bajar la humedad hasta 17,0% para pasar después al granulador, en donde se extraen los grumos que pudieron haber quedado después de la cocción y el secado como se muestra en la figura 9. El grit, al salir de la banda de secado, presenta 25 una concentración de humedad y temperatura en el núcleo del grano, y es enviado por el soplador hasta la banda de temperado, aquí se reposa el producto entre 50 y 60 minutos y se homogeniza totalmente la humedad y la temperatura de grit cocido. Una vez finalizado el proceso de temperado, se transporta el producto a la zaranda, en donde se decantan los grumos, en el grano fino, y el grano bueno que es el que continua en la línea de proceso. Figura 9.- Secador de grit. Fase 3: Laminado y Tostado En esta fase es muy importante tener unas condiciones de entrada adecuadas para la transformación del grano en hojuela, por lo que se debe contar con un grado de humedad del 17,0% y una excelente distribución de dicha humedad en todo el grit. De no darse estas condiciones, el grano puede adherirse a las paredes de los cilindros de laminado y perder la consistencia y la forma que caracteriza a las hojuelas. En esta etapa del proceso se presenta un cambio en la composición molecular de grit, por tal motivo las proteínas y fibras del grano toman formas longitudinales, por lo que cambian su 26 configuración original, por tanto el grit se convierte en hojuela, que es más crujiente y más digestible que el grano. Este proceso se realiza por medio de molinos (12 en total) laminadores, como se muestra en la figura 10, el grano para por rodillos del molino y se obtiene la hojuela. Figura 10.- Molino laminador de doble rodillo liso. El molino debe tener una temperatura adecuada, por lo que se realiza la revisión del agua que mantiene el molino a temperatura constante. Estos molinos están compuestos por dos rodillos que manejan velocidades distintas y se mueven en sentidos opuestos, con una tolerancia graduada para así dar el espesor de laminado al grit y convertirlo en hojuelas listas para pasar al horno durante 25 segundos aproximadamente para ser tostadas. 27 El horno de tostado funciona mediante inyección de aire caliente a un tambor giratorio, el cual incluye una malla en la que rotan las hojuelas a una temperatura de 300 grados centígrados, en esta parte del proceso se baja la humedad a tan solo un 8.0%, los hornos o estufas son controladas por un HMI donde puede ser controlada la temperatura y la pantalla de que se muestra en la figura 11. Ejemplifica el control específico de las 3 estufas por donde pasan las hojuelas ya laminadas. Figura 11.- Pantalla de control de estufas para el tostado de hojuelas. Fase 4: Enfriamiento y Selección. Después del tostado, el producto pasa a la banda de descarga, en donde se realiza el enfriamiento para homogenizar la temperatura de las hojuelas que salen del horno a una temperatura de 300 grados centígrados aproximadamente. Aquí también se aplica una capa de vitaminas no termoresistentes en base en agua, que se esparce al paso de las hojuelas por la banda como se ve en la figura 12. Una vez finalizado el enfriamiento en la 28 banda de descargue, las hojuelas pasan por una banda vibratoria que realiza la selección de las hojuelas grandes, por medio de un filtro de orificios de 20 mm de diámetro, por solo siguen en el proceso las hojuelas que no exceden este tamaño. Las hojuelas que no cumplen esta especificación se toman como desperdicio del proceso y las seleccionadas pasan al mezanine donde esperaran el proceso de empaque o de recubrimiento, según sea el caso. Figura 12.- Banda de temperado. 8.2 PROCESO DE RECUBRIMEINTO Recubrimiento es un proceso donde se debe tener un control muy preciso y detallado, es donde se aplica una cantidad exacta de jarabe a las hojuelas tostadas, el recubrimiento cuenta con 3 fases como se muestra en la figura 13 importantes en el proceso las cuales se tienen control proporcional más conocido comúnmente como PID, que ayudan a controlar desde la 29 concentración del jarabe de azúcar, dosificación de base (alimentación de cornflakes), temperatura para extracción de humedad y atemperado. Fase 1 Concentración Anexo 1 procedimiento Es quitar el exceso de agua y alcanzar los sólidos de azúcar que existan en el agua Grados brix fase 2 Esta es un control relacionado por lazos de control PID Fase 2 dosificación y aplicación de jarabe Es la alimentación de producto base (corn-flake) para su escarchado Ktron Relación base-jarabe Anexo 2 troubleshooting Fase 3 secado y atemperado El último paso será enviarlo a empaque y listo para salir al mercado. Extracción de humedad por medio de quemadores de gas a un s.p de 145°c aprox. Envió a empaque Figura 13.- Proceso de recubrimiento de jarabe para elaborar zucaritas. En seguida una breve descripción de las fases de recubrimiento. 30 Fase 1: Concentración El sistema de Concentración. Es la relación de agua y azúcar entre ellas es para alcanzar una consistencia del jarabe para la aplicación a las hojuelas tostadas (Corn-flakes). El concentrar el jarabe ayudara a que se tenga una buena consistencia calidad en la aplicación. Eficiencia en el uso de los materiales y que el producto recubierto salga siempre en las mismas características. En el sistema de concentración que se debe tener en cuenta el control de los parámetros para lograr la variable final que interesa controlar que son los grados Brix. Los grados son una medida de la concentración de sólidos en una solución. En el caso de la concentración para el jarabe que se aplica en las zucaritas grados Brix de porcentaje de azúcar que está presente en un jarabe determinado, en el sistema de concentración se cuida mucho la expresión 80 grados Brix lo que equivale, 82% de azúcar más 18% agua es decir en 100 kg de jarabe de azúcar hay 82kg de azúcar más 18 kg de agua para lograr esta consistencia y alcanzar los grados Brix se debe contratar la temperatura y el flujo de un intercambiador de esta forma de control se usa cuando el sistema arranque en automático y la temperatura es menor a 98° c es decir cuando está preparando el jarabe antes de aplicarlo, como se muestra la pantalla de HMI que presenta en la figura 14, que ayuda a la manipulación y control de lazo de control, esos lazos de control son ajustados por el operador Según la carga o dosificación de producto base (Corn- Flakes)que se vayan a recubrir con jarabe. Figura 14.- Sistema de concentración y aplicación de jarabe. 31 Fase 2: Dosificación y Aplicación de Jarabe Sistema de Dosificación este sistema nos permite tener el conocimiento de la cantidad exacta de producto base (Hojuelas tostadas) que deberán ser recubiertas con jarabe de azúcar, para conocer la cantidad que será aplicada se le llama relación de producto base-jarabe. En los procesos de dosificación se utilizan equipos de pesaje gravimétricos (k-tron) es un equipo relativamente complejo pero muy exacto. Los dosificadores por banda forman un lecho de material en la banda a medida que el material se extrae de la tolva de suministro. El material se pesa continuamente mientras se mueve por la banda y la velocidad de la banda se ajusta para mantener la velocidad de flujo deseada fuera del extremo de la misma. En un dosificador de banda de peso, el producto se dosifica como una banda en continuo sobre una cinta transportadora, a través de una compuerta deslizante de entrada o pre dosificador automático. Un sensor de carga que se encuentra bajo la banda mide continuamente el peso del producto sobre una longitud determinada de la banda. El controlador compara continuamente el peso real con el peso del punto de referencia y ajusta automáticamente la velocidad del motor para aumentar o disminuir la velocidad de la banda para mantener una velocidad de dosificación constante. Cualquier variación en la densidad del material se refleja como un cambio en la carga de la banda que se compensa al ajustar la velocidad de la banda como se muestra en la figura 15. Los dosificadores de banda de peso pueden ubicarse debajo de un silo, de modo que sea dispositivos de extracción adecuados para productos alimenticios, comida para animales, detergentes pellets de plástico. La compuerta de entrada ideal tiene una anchura ajustable, debida que el modo del perfil (y por tanto, el volumen) del material que este descargando puede variar para satisfacer las necesidades de la aplicación. Para medición y control del inventario, el dosificador de banda de peso inteligente puede configurarse a una velocidad constante para medir o totalizar la cantidad dosificada en un proceso. 32 Figura 15.- Banda y Tolva producto base. Fase 3: Secado y Atemperado Los secadores horizontales son muy populares en la industria estos sacadores están constituidos por más de 2 zonas y pueden llegar a tener 5 zonas como el que se muestra en la figura muestra la fotografía de un secador industrial que 5 zonas con el cual se extrae la humedad. En general el secado significa la remoción de agua en cantidades de agua relativamente pequeñas en un cierto material. La evaporación se refiere a la eliminación de cantidades de agua bastantes grandes. El agua se elimina en forma de vapor a su punto de ebullición. En el secado, el agua casi siempre se elimina en forma de una mezcla de vapor con aire. El proceso de un buen producto son: condiciones uniformes de flujo del producto, características del producto, flujo de aire, condiciones del aire y el contacto de aire-producto. La correcta selección de ventiladores, calentadores transportadores también son críticas en el secado .el resultado deseado del secado es las características necesarias en el producto, ya sea para la estabilidad del mismo o para un procesamiento futuro. 33 8.3 CONTROL DEL PROCESO DE SECADO. Para lograr un secado eficiente se debe implementar controles de secadores como se muestra en la figura 16, que ayudan para garantizar y mejorar la calidad del producto y disminuir los costos de operación con el objetivo de mantener la humedad y calidad del producto y disminuir los costos de operación con los objetivos de mantener la calidad del producto. Figura 16.- Trenes de gas 8.4 FLUJO DEL AIRE Flujos uniformes de aire y sus condiciones son especiales para un secado eficiente. El flujo de aire se controla generalmente por el adecuado dimensionamiento y operación de los ventiladores y los dampers. Los ventiladores deben estar equipados por reguladores de velocidad. Relaciones ya establecidas entre velocidad del aire, caídas de presión a través del producto y el sistema de secado pueden ser utilizados para controlar la velocidad de los ventiladores y enviar solamente el aire necesario para el secado, lo que adicionalmente reduce los tiempos de arranque y paro de los equipos. 34 8.5 TEMPERATURA Una temperatura del RTD entrega una lectura constante de flujo de aire mejora la uniformidad de secado. La temperatura es generalmente medida por medio de un termopar o RTD, la señal se envía a un controlador que verifica la válvula de gas. La temperatura puede ser controlada automática con un lazo de PID, (proporcional integral derivativo), la temperatura del sensor debe ser alta tanto sea posible 450°c aproximadamente debido a las grandes cantidades de humedad también debido a la capacidad de aire de contener las humedades a las temperaturas. para alcanzar estas temperaturas es necesario el uso de quemadores para calentamiento de aire confiable y seguro de operar, los diseños tienen que asumir el trabajo previsto de arranque y ajuste, como se muestra en la figura 16, el arranque y ajuste del quemador, al tiempo que ofrece más opciones en paquete para una mayor flexibilidad en la operación. El regulador proporcional compensa automáticamente los cambios en las condiciones operativas, la mariposa de aire de conducción directa elimina las uniones que puede resbalarse o soltarse durante la operación, la boquilla rápidamente brinda una flama estable limpia en todos los rangos de encendido y libera calor dentro de la cámara de combustión, no hacia la pared del horno. Figura 17.- Tablero de control para quemador 35 8.6 Mead time to repair (MTTR) Los tiempos promedios de reparación (MTTR) sirven para estandarizar algunos tiempos de falla con ello lograr el incremento de la eficiencia global de los equipos de forma considerable, lo que permite desarrollar como apoyo, troubleshooting y procedimientos a equipos, con la mayor prioridad o los que generan el mayor tiempo de reparación o una mayor cantidad de fallas registradas, el troubleshooting que se aplica en los secadores y el procedimiento se aplica a k-tron esto conlleva a que, la mantenibilidad definida como la probabilidad de devolver al equipo a condiciones operativas en un cierto tiempo utilizando procedimientos prescritos, en función del diseño de la maquina, (factores tales como accesibilidad, modularidad, estandarización y facilidades de diagnóstico, facilitan el mantenimiento y la localización de fallas estandarizando los tiempos de reparación, que permite a mejorar el indicador de disponibilidad de la línea y la eficiencia, hora bien si las reparaciones se realizan con personal calificado y herramienta de calidad, y por cada falla que ocurra se registra en una bitácora de fallas permitirá mejorar los procedimientos prescritos, el tiempo de reparación depende de la naturaleza del falla y de las características de diseño de los equipos. El estandarizar los tiempos de reparación es la combinación entre la experiencia y la habilidad de los técnicos con mayor experiencia, MTTR, o tiempo medio de reparación (o recuperación), es el tiempo que se espera que un sistema tarde en recuperarse ante una falla. Este valor puede incluir el tiempo necesario para diagnosticar el problema, para que el técnico se acerque a la instalación y para reparar físicamente el sistema. En otras palabras, es la probabilidad de que un sistema o componente realice las funciones en forma satisfactoria durante el tiempo que dure la misión especificada, sin presentar anomalías será la disponibilidad y la eficiencia requerida para lograr los objetivos de los indicadores de OEE. 36 IX.- RESULTADOS OBTENIDOS Tomando como referencia los sistema de recepción de información de la planta que se utilizan a diario se revisa el estado y en base a la aplicación de TPM para operadores y el procedimiento para calibración de K-TRON y el TROUBLESHOOTING, nos damos cuenta que aumentó la disponibilidad de forma considerable en reducción de tiempos muertos en fallas mecánicas y eléctricas, como se muestrea en la figura 18,considerablemente de los 4 primeros periodos Enero, Febrero, Marzo y Abril del 2013 en comparación de los mismos periodos del 2014. DISPONIBILIDAD PORCENTAJE 2013 PORCENTAJE 2014 86.33% 88.47% FALLAS EN MIN. PERIODO 1, 2, 3 Y 4 FALLA MEC. 2013 510.00 FALLA ELEC. 2013 358.00 FALLA MEC. 2014 36.00 FALLA ELEC. 2014 212.00 Figura 18.- Graficas de disponibilidad y resumen de fallas en min. 37 X.- CONCLUCIONES Y RECOMENDACIONES Para poder garantizar la uniformidad, reproducibilidad y consistencia de las características de los productos o procesos realizados en una empresa es necesario el adecuado ordenamiento del personal mediante procedimientos y apoyos como los troubleshooting, permiten tener acceso a la información de equipos para las calibraciones o los puntos de falla, el estandarizar los tiempos promedios de fallas, permite que más personal técnico más capacitado y se le facilite conocer los mejor forma los equipos, teniendo en mayor tiempo trabajando las líneas que están produciendo, este proyecto permitió que se implantaran en más máquinas y tener mejores puntos de vista los mencionados a continuación. Logra y mantiene un sólido plan de organización. Asegura que todos los interesados tengan una adecuada comprensión del plan general. Facilita el estudio de los problemas de la maquinaria. Sistematiza la iniciación, aprobación y publicación de las modificaciones necesarias en la organización. Sirve como una guía eficaz para la preparación, clasificación y compensación del personal de mantenimiento. Sirve como una guía en el adiestramiento de novatos. Es una fuente permanente de información sobre el trabajo a ejecutar. Evitan discusiones y mal entendidos, de las operaciones. Son instrumentos útiles en la capacitación del personal. Incrementan la coordinación en la realización del trabajo. 38 XI.-ANEXOS Anexo 1 Procedimiento de calibración de K_TRON. 1.- PROPOSITO El objetivo principal de este procedimiento es verificar el correcto funcionamiento de estos alimentadores a fin de evitar paros en las líneas de producción o producto con apariencia no acorde a los estándares de Kellogg. Tanto los ajuste de los convertidores de corriente a frecuencia, frecuencia a corriente, así como los sensores magnéticos de velocidad y los ajustes de la unidad de control del motor (MDU, motor drive unit) permiten asegurar el funcionamiento apropiado de estos equipos. 2.- ALCANSE Este procedimiento es completamente del correspondiente a la alineación mecánica del puente de pesaje y será única y exclusivamente aplicable a las siguientes líneas: M-1667 Recubrimiento 1 M-1670 Recubrimiento 2 M-1945 Recubrimiento 3 3.- DESCRIPCIÓN Este tipo de equipos son alimentadores gravimétricos, los cuales, pueden ser operados de dos formas. Como se muestra en la figura 1. MODO MASA: El controlador varia la velocidad de la banda para mantener un flujo constante, el controlador calcula las diferentes comprendidas entre el flujo de masa y el set-point y ajusta el Drive Command usando un algoritmo de control tipo PID (control proporcional integral derivativo). 39 MODO VOLUMETRICO: El controlador mantiene una velocidad constante, el Drive Command puede ser cambiado variando el punto de ajuste del peso de la banda (best load set-point)o bien el flujo del producto, para el caso de alimentar producto a una velocidad constante del controlador, se emplea la fórmula: Drive command= set-point/(belt load set-point * factor). COMPONENTES CONTROLADOR K-10S BANDA ALIMENTADORA K.M.C. Figura 1.- Componentes de k-trón. 4.- EQUIPOS Y ACCESORIOS REQUERIDOS: 4.1 Osciloscopio (ancho de banda de 100Mhz) 4.2 Generador de funciones (señal TTL máximo 10khz) 4.3 Multímetro digital (fluke 789) 4.4 Fuentes de corriente de 4-20 mA como mínimo (fluke 789) 40 4.5 Contador de pulsos (frecuencímetro) 4.6 Desarmador plano clemero de 1/8” 5.- ESPECIFICACIONES Y TOLERANCIAS: NOTA: TODA REFERENCIA A PLANOS Y FIGURAS, LLEVAR AL SIGUIENTE FORMATO (REF, DRW # PLANO) DISEÑO DEL FABRICANTE. 6.- PREPARACIÓN Y ACONDICIONAMIENTO. La verificación de la alineación del puente báscula se realizara en el área, retirando la banda de alimentación y realizando limpieza por aspiración u aspersión por aire comprimido; para los ajustes mayores, que no puedan realizarse en campo, como es la alineación del puente instalado, deberán hacerse en el taller sobre la placa de metal. Verificar que alrededor del área no se encuentren objetos extraños que dificulte la operación de la limpieza Y/O ajuste del mecanismo. 7.- PROCEDIMIENTO PARA CALIBRACION Y AJUSTES 7.1 VERIFICACION DEL SENSOR MAGNETICO DE VELOCIDAD (PICK-UP). Es un sensor magnético, usado para monitorear la velocidad del motor de C.D, el sensor magnético genera una onda cuadrada cuya frecuencia es proporcional a la velocidad del motor ver la figura 2 del sensor. El sensor es usado para mantener constantemente la velocidad del motor, así como, para calcular la velocidad del alimentador. AJUSTE: Para el ajuste del sensor, remueva la tapa de la carcasa del motor que se conecta al reductor, verifique que el engrane dentado no este pegando con la cara inferior del sensor. Para el ajuste afloje los tornillos que sujetan al sensor, con una laina de 0.005”, colóquela entre los dientes del engrane dentado y la cara inferior del sensor. Como se muestra en la figura 2. Apriete los tornillos y verifique que el sensor acoplado a su base no tenga movimiento hacia los lados. Gire manualmente el engrane y observe que en toda la circunferencia no haya contacto con el sensor ni con este a más de 0.008” de separación. 41 Figura 2.- Sensor de velocidad pick-up. MEDICION: El sensor magnético genera una señal de salida de 0-5 VCD en forma de onda cuadrada y que la recibe directamente al controlador. Esta frecuencia de salida debe ser uniforme y sin pérdida de pulsos. Para verificar que los pulsos del sensor magnético estén dentro de la especificación, ponga el controlador en MODO VOLUMETRICO, arránquelo con RUN para que tenga una velocidad más uniforme. Conecte un osciloscopio en las terminales 2 y 4 como se muestra en el diagrama de la figura 3 que servirá para referenciar en la tarjeta de interface. 42 Figura 3.- Diagrama de conexión de pick-up. 43 Esta señal debe ser un tren de pulsos cuadrado sin deformación y sin perdidas de pulsos. La fórmula para calcular la frecuencia de los pulsos se basa en la velocidad del motor y el número de dientes del engrane dentado. En Kellogg, para todos los K-TRON. Los engranes dentados son de 260 dientes. Vel. Motor (R.P.M)=(frec. Sensor*60)/N°. dientes Frec. Sensor =(vel. Motor(R.P.M) * 260)/60 Para la máxima velocidad (1800 R.P.M) del motor, la frecuencia será de: Frec. Sensor =(1800*260)/60=7.800Hz 7.2 DESCRIPCIÓN DE LA UNIDAD DE CONTROL DEL MOTOR (MDU) El sistema de control de movimiento para el control del motor, esta formado por un sistema de medición de retroalimentación y una unidad de control de motor también llamada MDU. El set-point para la operación de esta unidad es Drive Command que viene del controlador K10-S. el rango del setpoint es de 0-10Khz y es una onda cuadrada de 5 o 12Volts. Está formado de las siguientes tarjetas: De filtraje. Controladora De potencia De relevadores DESCRIPCION: Tarjeta de filtraje: esta tarjeta filtra las señales de ruido provenientes de motores externos de CA, también proporciona protección a través de fusibles. El foco indicador encendido de esta tarjeta indica que la alimentación CA es la apropiada. Tarjeta controladora y de potencia: la tarjeta del controlador determina la corrección requerida del set-point y la retroalimentación de velocidad. Esta tarjeta también tiene un circuito de protección para el motor en caso de una 44 corriente de sobrecarga. El controlador genera una señal hacia la tarjeta de potencia. Tarjeta de potencia: genera el voltaje de salida que es proporcional a la señal de control. Paso 1: potenciómetro de “I-MAX”. (Máxima corriente de armadura permitida) Un sencillo método para para el ajuste de este control es girar el potenciómetro totalmente en el sentido a las manecillas del reloj. Esto es aplicable a la mayoría de los motores. Sin embargo, si la corriente del motor está marcada como menor de 6 Amp. O 15 Amp. La corriente de armadura del motor deberá ser checada y hace el ajuste de límite de corriente. La mejor forma de ajustar, es usando un amperímetro (CD) controlando “IMAX” a un valor igual a la corriente de placa del motor. Si una sobrecarga de corriente se manifiesta en el controlador (esto ocasiona una condición de alarma y el led rojo de la tarjeta del MDU se encenderá). Quitar la alimentación eléctrica al tablero y restablezca. Paso 2: potenciómetro de “N-MAX” (Máxima velocidad del motor permitida) En el controlador, con el teclado, busque el parámetro “DRIVE COMMAND OUTPUT” y déjelo a 50%, además ajuste “N-MAX” hasta que el motor tenga la mitad de la velocidad marcada en la placa (1800 R.P.M). Después de colocar el potenciómetro de “OFFSET” para la velocidad mínima, en el controlador coloque Drive Command a 100% y verifique que la velocidad del motor sea la velocidad marcada en la placa. Con +/- 25% RPM es aceptable. Cuando esta prueba este completada, ajuste el Drive Command a 125% y arranque el equipo, verifique que la protección de sobrecarga del MDU no se active. Si esto no sucede, reajuste “N-MAX” hacia abajo hasta que la unidad no 45 active la sobrecarga, arranque el equipo durante algunos minutos para verificar la protección de sobre carga. PASO 3: potenciómetro de “OFFSET” (Ajuste de velocidad mínima del motor) El controlador coloque el Drive Command a menos de 0.3% y gire el potenciómetro marcado como offset exactamente hasta que el motor se detenga por completo, regrese el potenciómetro hasta que el motor arranque nuevamente. Realizar el paso 2 para verificar que no se haya desajustado. Repetir el paso 2 y 3 hasta estar seguro de los ajustes. PASO 4: potenciómetro para el control de respuesta “REC” (Control máximo de respuesta con un mínimo de sobregiro) Normalmente no es necesario ajustarlo. El ajuste es normal está en la posición media. La corrección es posible con el alimentador corriendo a media velocidad y baja carga. Gire el potenciómetro para minimizar la velocidad en el motor y que sean observadas en el controlador. PASO 5: potenciómetro “N-MIN” Este potenciómetro solo se ajusta cuando se utiliza un set-point análogo. Normalmente se deja sin ajuste. 7.3 CONVERTIDOR FRECUENCIA A CORRIENTE El circuito de esta tarjeta produce una corriente de salida que se proporciona a una frecuencia de entrada. El convertidor F/C, está diseñado para aceptar un número ilimitado de frecuencias de entrada seleccionando el rango con la posición del puente JB2. La salida de esta tarjeta es configurable en el orden de 0-50mA y esto se logra por la posición de los puentes JB3 Y JB4 que corresponde al offset. 46 Los equipos que se tienen en Kellogg, corresponden a un rango de frecuencia de entrada de 0-10,000 Hz y un rango de salida de 4-20mA. Los puentes que se deben tener colocador para estas condiciones son los siguientes: JB1 5v JB2 5P (SPECIAL POSITION) JB3 20mA JB4 20% TB1 110Vca VCA [L1],[L2],[G] TB2 [IN+],[IN-] FREQUENCY INPUT TB3 [I+],[I-] CURRENT OUTPUT INSTRUCCION DE CALIBRACION Para calibrarla tarjeta convertidora de frecuencia a corriente (F/C), se requiere un multímetro digital, un generador de frecuencia (señal TTL rango 10Khz) y un frecuencímetro. Verifique la posición de los puentes de acuerdo a como aparace en la tabla anterior. Desenergize el gabinete y retire los cables originales de las terminales TB2 y TB3. Deje la conexión de 110VCA conectada a TB1. Conecte las puntas del generador de pulsos (cuadros de 5V “TTL”) al block de terminales TB2, y las puntas del amperímetro al block de terminales TB3 como se muestra en la figura 4. Energiza el gabinete nuevamente . 47 AJUSTE DE CERO: Ajuste la frecuencia de entrada a 0Hz, si lo requiere, ajuste el potenciómetro “ZERO”, hasta que la corriente de salida leída e el amperímetro sea de 4.0mA. AJUSTE DE SPAN Ajuste la frecuencia de entrada a 10,000hz. Si lo requiere ajuste el potenciómetro “SPAN”, hasta que la corriente de salida leída en el miliamperímetro sea de 20.0Ma. Después de hacer el ajuste de “span”, es necesario verificar el ajuste de ZERO, para ello, regrese la frecuencia a 0 Hz y cheque la salida. Repita el procedimiento de ZERO y SPAN (un par de veces) hasta que la señal de salida corresponda al rango de entrada. Una vez a justados el ZERO y SPAN, si lo desea tome lecturas intermedias para ver la linealidad. 7.4 CONVERTIDOR DE CORRIENTE A FRECUENCIA El circuito de esta tarjeta produce una frecuencia de salida que es proporcional a una corriente de entrada. El convertidor 1/F, está diseñado para aceptar diferentes configuraciones de acuerdo a los puentes y a las resistencias de entrada. La salida de esta tarjeta es configurable en el orden de 5-100Khz y esto se logra por la proporción de los puentes y resistencias entre las terminales #4,#5,y #6 de TB2. Los equipos que se tiene en Kellogg, corresponden a un rango de entrada de 4-20mA y un rango de salida de 0-10,000Hz. Los puentes y resistencias que deben tener colocados para estas condiciones son las siguientes. RANGO ENTRADA 4 - 20 m A TERMINALES #4 - #5 PUENTE TERMINALES OFFSET #5 - #6 62 IN KHz 20% Las señales en el conector TB2 SON LAS SIGUIENTES: TB2-1 5 a 12V TB2-2 COMUN DE FRECUENCIA TB2-3 SALIDA DE FRECUENCIA TB2-4 ENTRADA ANALOGA [ + ] TB2-5 ENTRADA ANALOGA [ + ] 48 FREQUENCY 10 TB2-6 ENTRADA ANALOGA [ - ] INSTRUCTIVO DE CALIBRACION Para calibrar el L/F se requiere una fuente que genere de 4 a 20mA un amperímetro digital y un contador de frecuencia. verifique la posición de los puentes de acuerdo a como aparecen en la tabla anterior. Desenergize el gabinete y retire los cables originales de las terminales TB2-1 a TB2-6 deje la conexión a 110 VAC conectada en TB1. Conecte las puntas de mili-amperaje a las terminales TB2-(+) y TB2-6 (-) las puntas del controlador de frecuencia a las terminales TB2-2(-) y TB2-3 (+) como se muestra en la FIG 4. FIGURA 4.- GENERADOR 4-20MA. CONTROLADOR, FRECUENCIMETRO. ENERGIZE NUEVAMENTE EL GABINETE. AJUSTE DE CERO. Ajuste la corriente de entrada hasta que la corriente leída en el amperímetro sea de 4.0mA. La frecuencia de salida debe de ser de 0 Hz, si lo requiere, ajuste el potenciómetro “Zero” hasta que la lectura de frecuencia sea de 0 Hz. AJUSTE DE SPAN. Ajuste la corriente de entrada a 20mA. Si lo requiere ajuste el potenciómetro, ”SPAN”, hasta que la frecuencia de salida leída en el contador de pulsos sea 10,000Hz. Después de hacer al ajuste de SPAN, es necesario verificar el ajuste de ZERO, para ello regrese la corriente a 4mA, y cheque la salida. Repita el procedimiento de ZERO y SPAN (un par de veces) hasta que la señal de salid corresponda al rango de entrada. Una vez ajustados al ZERO y el SPAN, si lo desea tome lecturas intermedias para ver la linealidad. 7.4 SENSOR DE PESO. 49 DEFINICION: el traductor inteligente de fuerza (SFT), UTILIZA UN ARREGLO FISICO similar al traductor digital de fuerza(DFT) pero además incorpora un circuito eléctrico para convertir la frecuencia de salida a una salida digital que representa el peso actual sobre al sensor. Emplea para esto comunicación RS485. CARACTERISTICAS PRINCIPALES: 1. Pasaje digital directo. 2. Control con microprocesador. 3. Excelente repetibilidad y estabilidad. 4. Alta resolución. 5. Alta tolerancia a vibración o ruido eléctrico. 6. Lineación electrónica. 7. Compensación electrónica de temperatura. 8. No requiere ventilación. 9. Interface de canal serie (RS-465). 7.5 PRINCIPIO DE SFT. El SFT utiliza la vibración de un cable bajo tensión para medición de cargas aplicadas. Atreves de medios mecánicos, la carga aplicada es transmitida al cable, causando un cabio en la frecuencia resonante para que el valor de la carga sea computarizado en un microprocesador. Las señales de una calibración completa (linealizacion, respuesta y compensación de temperatura) son transmitidas vía comunicación serie RS-485 hacia el controlador K-10. Empleando el principio de inducción, el cable es electrónicamente excitado vibrar a su frecuencia resonante. Un campo magnético proporcionado atreves de imanes, Permanentemente es provocado a través del plano de vibración del cable. El cable posee una sección rectangular para contraer la vibración a un solo plano. El cable es eléctricamente conductivo y es conectado en un extremo a un circuito excitador. Atreves de técnicas especiales de retroalimentación el circuito excitador censa simultáneamente la frecuencia del cable y produce una corriente alterna en el cable para mantener la vibración resonante cambiando el valor de esa frecuencia. Sobre los posibles errores por condiciones ambientales, solo las variaciones de temperatura requieren compensación, los efectos de campo magnético, cambios de presiones atmosféricas, humedad relativa, etc., no tienen ningún efecto en el sensor. El detector de temperatura localizado en el interior del SFT, proporciona una frecuencia de salida de aproximadamente 6Khz. A una temperatura ambiente y 50 su salida está basada sobre una formula calculada en grados Kelvin. Esta frecuencia interna es mostrada como Ft y es usado por un microcomputador para corregir el valor del peso por efectos de temperatura ver figura 5. Figura.5 Sistema completo de dosificador. 8.1 Procuren que el área donde se encuentran instalados los equipos k-tron se encuentre libre objetos extraños, los cuales pueden dificultar los movimientos necesarios para realizar el trabajo. 8.2 Asegúrese de la polaridad de los equipos autorizados para la calibración de los convertidores de corriente o frecuencia y viceversa, evite el provocar cortos circuitos que puedan dañar el equipo de calibración o a los mismos componentes del k-tron. 8.3 Asegúrese de regresar las conexiones iniciales del equipo al terminar la calibración. 8,4 Para verificar el ajuste de separaciones de velocidad al engrane dentado, desconecte la alimentación de corriente alterna de k-tron. 51 8.5 Al verificar el estado de los carbones así como las condiciones del conmutador del motor de corriente directa, desconecte la alimentación de 110volts de corriente alterna del equipo. 8.6 Al revisar el cableado del gabinete de control y de campo evite provocar cortos circuitos, principalmente en tarjetas electrónicas del equipo. DISPOSICIONES: Los ajustes mencionados solo son aplicables a los equipos K-tron, de los recubrimientos 1,2, y 3, así como jet-ZONE, este último únicamente en lo referente a la unidad de control del motor (MDU), ya que utiliza un sensor de peso DFT, diferente a los demás equipos. Los cuatro equipos mencionados deben de cumplir estos ajustes mencionados, de no cumplirse lo anterior. Revisar a detalle el equipo. En el caso del recubrimiento 4, este procedimiento no es aplicable, debido a que este equipo utilizado un nuevo controlador y una unidad de control de motor más compleja. Por separado se tiene el procedimiento eléctrica/electrónica de este equipo. de ajustes dela parte ANEXO 2 .- TROUBLESHOOTING PARA QUEMADORES DE GAS L.P EN RECUBRIMIENTO DE HOJUELAS PARA ZUCARITAS. PROBLEMA POSIBLE CAUSA No inicia secuencia de La corriente 52 PROBABLE SOLUCIÓN eléctrica Asegurar que el sistema arranque esta desconectada. eléctrico se encuentre energizado El interruptor de presión Compruebe el ajuste de aire de combustión no El está activado. interruptor de presión de aire. El filtro del aire. El giro del ventilador. Presión de salida del ventilador. El interruptor presión de de gas alta Comprobar y verificar. está La abierto. presión de entrada de gas. Ajustar en caso necesario. Funcionamiento del interruptor en caso de daño remplazar. Fallo de funcionamiento Inspeccionar. de control de flama. No Remplazar en caso de exista corto circuito. Que fallo. este energizado. Fallas en display. PROBLEMA POSIBLE CAUSA PROBABLE SOLUCIÓN No inicia secuencia de Ciclo de purga se a Comprobar y Revisar arranque completa. Falla D-8 53 display e510 y Falla L-3 considerar Falla P-3 diagnostico. D-8 interruptor de modutrol. L-3 interruptores del tren de gas. P-3 interruptores de ventiladores de recirculación, damper´s, y combustión. La de No hay corriente ejecuta en transformador transformador de ignición abierto secuencia arranque se pero el quemador no El arranca. cable Tarjeta dañada o de Repare o sustituya transformador y bujía es posible que este dañado. Cableado y conectores. La toma de tierra a transformador. Fusible dañado. Bujía de sucia. Limpiar bujía. Remplazar si esta dañada. La bujía no hace buena tierra con el quemador. PROBLEMA La POSIBLE CAUSA secuencia arranque se de Demasiado gas las cuerdas de la bujía limpiar electrodo. PROBABLE SOLUCIÓN Comprobar ejecuta pero el quemador no arranca. Limpiar Secuencia incorrecta de las 54 que las válvulas estén abriendo y válvulas de gas. cerrando correctamente. La válvula de Ajuste el papalote papalote no cierra debe bien horizontalmente o no se quedar alinea cuando horizontalmente. ignición. La presión de gas este Ajustar la regulador es muy baja o en caso de ser demasiado alta. necesario remplazarlo. Comprobar válvula del proporcionador o de gas fija este ajustada. Existe aire en la línea de gas. Purgar la línea de gas por minutos unos hasta percibir un olor a gas muy penetrante. La flama de fuego bajo es débil o inestable. PROBLEMA El quemador se apaga al pasar a fuego alto. Ajuste mecánico Aumentar el ajuste Válvula gas está de la válvula a un muy cerrada. 5% de apertura. insuficiente gas. Aumenta flujo gas. POSIBLE CAUSA Aire PROBABLE SOLUCIÓN insuficiente Comprobar. (la flama demasiado rica) Ajuste de aire Filtros de aire en caso 55 de ser necesario limpiar o remplazarlos. no Señal funciona correctamente débil. El quemador de flama flama. Daño interior en el a los ajustes Verificar sensor de quemador. Inspección de visual quemador, revisar papalote, difusor dañado, o fatiga mecánica. El quemador inestable o es produce Mala carburación entre el aire/gas. humo o carbones. Medir presiones de aire y gas comparar con valores de arranque inicial y realizar ajustes necesarios. No se logra la capacidad máxima de quemador. El filtro de aire está bloqueado. el filtro. La presión de gas es baja. Transmisor temperatura Limpiar o sustituir Ajustar presión de gas. de de control muy sucio. Desconectar transmisor y realizar limpieza a sonda. XII.- BIBLIOGRAFÍA BENÍTES, L. (1998). Mejoramiento Continuo por Medio del Mantenimiento Produvtivo Total,. pp.4-6 en Construccion e Industria, Mexico. CUATRECASAS, L. (2000). TPM hacia la competitividad a través de la eficiencia de los equipos de produccion, . Barcelona. FANG, J. (2000). TPM Mantenimiento Productivo Total. pp.38-40 En: Calidad y Excelencia, . 56 fnag, j. (2000). TPM Matenimiento Productivo Total. lima: Coldex. Gonzáles, A. (2009). "Una herramineto de mejora, el OEE (Efectividad Global del Equipo). H.L. LJUNGBERG, O. (2011). Measurement of ooverall equipment affectivensess. NAKAJIMA, S. (1991). Introduccion al TPM -Mantenimineto ProductivoTotal . Madrid : Tecnologias de Gerencia y Produccion S.A. SUZUKI, T. (1994). TPM in process industries,. Oregon: Edwards Brothers. 57