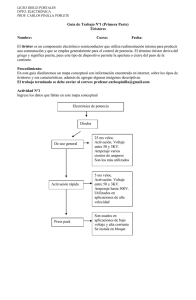

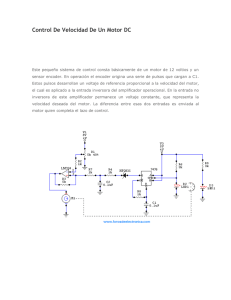

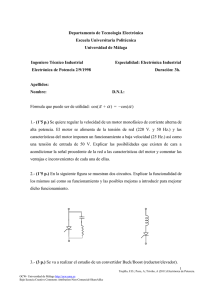

diseño prototipo fuente controlada motor trifasico

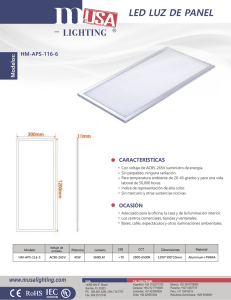

Anuncio