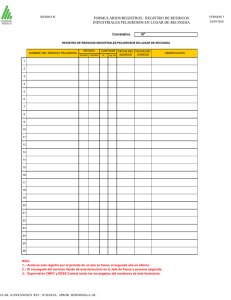

puesto de trabajo para faena porcina

Anuncio