Metrología - Centro Educacional Simón Bolívar

Anuncio

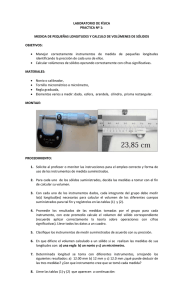

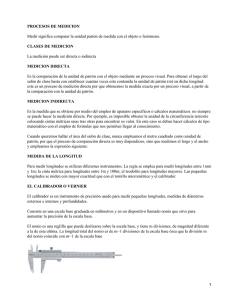

Centro Educacional SIMÓN BOLÍVAR Mecánica Industrial Profesor: LUIS CATALAN GACITUA Metrología Introducción a la Metrología ¿Qué Es Metrología? La metrología es la rama de la ciencia que se ocupa de las mediciones, de los sistemas de unidades y de los instrumentos usados para efectuarlas e interpretarlas. Esta comprende los aspectos teóricos y prácticos de las mediciones y su incertidumbre en los campos de aplicación científico, industrial y legal. La Metrología es, simplemente, la ciencia y arte de medir "bien". Como las mediciones son importantes en prácticamente todos los procesos productivos, su relevancia para la Calidad es evidente. Medir "bien" no es sólo medir con cuidado, o utilizando el procedimiento y los instrumentos adecuados. Además de lo anterior, se trata de que las unidades de medida sean equivalentes, es decir, que cuando yo mido por ejemplo 3,6 cm,"mis" centímetros sean los mismos que los de un francés, coreano o esquimal. Esto se asegura cuando cada país tiene una infraestructura metrológica, compatible y ligada con las infraestructuras metrológicas de otros países, consistente en la disponibilidad de laboratorios donde se pueda calibrar los instrumentos de medición. La compatibilidad entre países se asegura mediante intercomparaciones periódicas, en las cuales un determinado patrón de medida es medido sucesivamente por los diferentes laboratorios. Sistema Metrológico Internacional El Sistema Metrológico Internacional está compuesto primordialmente por la Convención del Metro (Convention du Metre), el Comité Internacional de Pesos y Medidas (Comité Internationaldes Poids et Mesures, CIPM), la Oficina Internacional de Pesos y Medidas (Bureau International des Poids et Mesures, BIPM) y el conjunto de Institutos Nacionales de Metrología (National Metrology Institutes, NMI) del mundo, que se agrupan en Organizaciones Regionales de Metrología. Sistema Interamericano de Metrología (SIM): El Sistema interamericano de Metrología es el resultado de los acuerdos logrados por 34 países miembros de la Organización de Estados Americanos (OAS) en cuanto a Metrología. Creada para promover internacionalmente, particularmente a nivel interamericano y regional, la cooperación en temas Metrológicos. SURAMET: Es una de las Sub-regiones de Coordinación del Sistema Interamericano de Metrología (SIM) y lo componen los países de Argentina, Brasil, Chile, Paraguay y Uruguay. La metrología en Chile En Chile, la infraestructura metrológica recibe el nombre de Red Nacional de Metrología (RNM). Esta consiste en un primer conjunto de Laboratorios Custodios de Patrones Nacionales (LCPN) donde se calibran los intrumentos o patrones de medición de un segundo conjunto más números, que son los laboratorios de calibración ó laboratorios secundarios, destinados a calibrar los instrumentos o patrones de la industria nacional. Algunos laboratorios de calibración se han acreditado ante el Sistema Nacional de Acreditación (SNA), el cual está en camino a ser reconocido internacionalmente. En algunos casos, debido a la calidad metrológica requerida, los instrumentos y patrones de la industria son calibrados directamente por los LCPN. A través de las calibraciones se logra establecer la trazabilidad de las mediciones realizadas por la industria, por un laboratorio u otro beneficiario. La finalidad esencial de implementar una infraestructura metrológica en el país es lograr que las mediciones realizadas en Chile en un laboratorio ó en la industria sean comparables con las mediciones que se realizan en otros países y viceversa. Esta comparabilidad facilita el intercambio comercial y es una condición técnica para hacer efectivo los Tratados de Libre Comercio. Un instrumento para evaluar la comparabilidad de las mediciones son las intercomparaciones. Alcance: Cubre las siguientes magnitudes ó áreas: - Temperatura - Longitud - Masa - Fuerza - Presión - Magnitudes eléctricas - Flujo Líquido - Química Los patrones nacionales son calibrados en Institutos Nacionales de Metrología de reconocida trayectoria como son CENAM (México), INTI (Argentina), INMETRO (Brasil), NIST (USA), PTB (Alemania). La Metrología tiene dos características muy importantes reflejadas en el instrumento de medida que se use, que son la apreciación y la sensibilidad. Los físicos y la industria utilizan una gran variedad de instrumentos para llevar a cabo sus mediciones. Desde objetos sencillos como reglas y cronómetros, hasta potentes microscopios, medidores de láser e incluso aceleradores de partículas. Relación de medidas en el sistema métrico decimal Relación de medidas en el sistema inglés Conversión de unidades del sistema inglés al métrico En el taller mecánico es muy frecuente tener que determinar el valor de una medida del sistema inglés, en milímetros. Ejemplos: - conocer la longitud en milímetro de una lima plana de 12” . El valor de 1” = 25,4 mm. Por tanto : 12” × 25,4= 304,8 mm - Conocer el diámetro exterior, en milímetros, de un tornillo de ¾”. El valor de 1” = 25,4mm. Por tanto: ¾” × 25,4= 19,05mm Fracciones decimales de milímetros y pulgadas 1 m m = 1 m m 1pulgada = 2 5 ,4 m m 1 d é c im a = 0, 1mm 1décima de pulgada = 2 ,54mm 1centésima = 0, 01mm 1centésima de pulgada = 0, 25mm 1milésima = 0 ,0 01mm 1milésima de pulgada = 0, 025mm Las magnitudes que se presentan en el mundo físico, son de muy diversas categorías: Longitudes, áreas, Volúmenes, ángulos, fuerzas, temperaturas, etc. y de cuantías muy diversas. Una longitud puede ser el grueso de una de hoja papel o la distancia de una ciudad a otra; de aquí la necesidad de disponer de una unidades de medición convenientes y que estén relacionadas entre sí de manera fija y determinada. La ciencia que estudia las diversas unidades de medida y su técnica recibe el nombre de METROLOGÍA. La específica de la construcción mecánica se denomina METROLOGÍA DE TALLER. Unidades de longitud: Los dos sistemas más empleados universalmente son el sistema métrico decimal y el Sistema inglés. Sistema métrico decimal. Para realizar una medición hay que valerse de aparatos o instrumentos de medida cuya unidad base en este sistema es el METRO. Los múltiplos y submúltiplos de esta unidad se forman siguiendo los principios de la numeración decimal. De acuerdo con ellos, cada unidad está contenida diez veces en la inmediata superior y contiene diez veces en la inmediata inferior. En construcción mecánica, la unidad de medida es el milímetro. Por consiguiente, es necesario mentalizarse en este sentido, ya que todos los dibujos o planos de taller que se presenten o realicen, deberán acotar sus dimensiones con dicha unidad. Sistema inglés. La utilización de este sistema, tanto en los países anglosajones, como en Estados Unidos e Inglaterra, es cada día menor. En efecto, el ejército y la NASA en América, utiliza para sus trabajos de investigación, el sistema métrico decimal; no obstante, el mercado industrial europeo importa maquinaria cuyo sistema de medición es el inglés. Este sistema se basa en la pulgada; 1”= 25,4mm. En el dibujo siguiente se puede apreciar las divisiones que resultan al dividir una pulgada en ½, ¼, 1/8 y 1/16” y su equivalencia en Milímetro. A continuación se exponen un muestrario de los instrumentos de medición más utilizados en las industrias metalúrgicas de fabricación de componentes, equipos y maquinaria. Instrumentos de medición usados en procesos de mecanizado 1.- Patas para medir exteriores 2.- Patas para medir interiores 3.- Profundímetro 4.- Nonio para medir en pulgadas 4.- Escala en pulgada 5.- Nonio para medir en milímetro 6,- Escala en milímetro 7.- Pulsador Pie de metro Pie de metro: El pie de metro es insustituible para medir con precisión elementos pequeños (tornillos, orificios, pequeños objetos, etc.). La precisión de este instrumento llega a la décima, a la media décima de milímetro e incluso llega a apreciar en centésimas de dos en dos (cuando el nonio está dividido en cincuenta partes iguales). Para medir exteriores se utilizan las dos patas largas, para medir interiores (por ejemplo. diámetros de orificios) las dos patas pequeñas, y para medir profundidades un vástago que va saliendo por la parte trasera, llamado sonda de profundidad. Para efectuar una medición, ajustaremos el calibre al objeto a medir y lo fijaremos. La pata móvil tiene una escala graduada (10, 20 o 50 divisiones, dependiendo de la precisión). La medición con este aparato se hará de la siguiente manera: Primero se deslizará la parte móvil de forma que el objeto a medir quede entre las dos patillas si es una medida de exteriores. La patilla móvil indicará los milímetros enteros que contiene la medición. Los decimales deberán averiguarse con la ayuda del nonio. Para ello observaremos qué división del nonio coincide con una división (cualquiera) de las presentes en la regla fija. Esa división de la regla móvil coincidirá con los valores decimales de nuestra medición. Precisión del nonio La precisión de un pie de rey viene dada por el número de divisiones del nonio; cuando la diferencia entre las divisiones de la regla y la del nonio es más pequeña, su apreciación es mucho mayor: Veamos qué apreciación logramos con ellos Nonios de 20 divisiones: Si tomamos en la corredera 19mm y los dividimos en 20 partes, cada una de ellas valdrá 19/20mm. y su apreciación será: La regla está dividida en 1”/16 y el nonio abarca 7 divisiones de la regla estando, a su vez, dividido en 8 partes, cada una de las cuales valdrá, por tanto: Fundamento del nonio: Para comprender el funcionamiento del nonio, examinemos las dos reglas mencionadas: la mayor AB fija, dividida en milímetro y la menor, móvil, que se desplaza junto a la mayor y que lleva grabado en su bisel el nonio. - Tomemos 10mm de longitud de la regla grande AB, y dividámoslo en 10 partes. Cada división valdrá 1mm = 10/10mm - Tomemos ahora 9mm de longitud en la regla pequeña y dividámoslos también en 10 partes. Cada división valdrá 9/10 de mm. - Si hacemos coincidir los ceros de ambas reglas, la separación existente entre 1y1” será 10/10 – 9/10= 1/10 de mm; la separación entre 2 y 2” será: 2/10; 3 y 3” será: 3/10; y así sucesivamente. Apreciación de los nonios Acabamos de explicar el funcionamiento de un nonio de 10 divisiones. Hemos visto cómo haciendo coincidir sucesivamente en 1-1”, 2-2”, 3 -3”, etc. Es decir, al pasar de una división a la siguiente, la diferencia es siempre de 1/10, la cual es pues la apreciación del nonio y vale: a = división de la regla – división del nonio = 1 – Podemos lograr mayor precisión, haciendo que la diferencia entre las divisiones de la regla y las del nonio sean menores. En la práctica se logra esto empleando nonios de 20 y de 50 divisiones. Calibre de profundidad: Es un instrumento de medición de igual parecido a los anteriores, pero tiene unos apoyos que permiten la medición de profundidades, entalladuras y agujeros. Tienen distintas longitudes de bases y además son intercambiables. Micrómetro de exteriores o palmer Micrómetro de exteriores o palmer Micrómetro: (del griego micros, pequeño, y metros, medición), también llamado Tornillo Palmer, es un instrumento que sirve para medir con alta precisión (del orden de una micra, equivalente a 106 metros) las dimensiones de un objeto. Para ello cuenta con 2 puntas que se aproximan entre sí mediante un tornillo de rosca fina, el cual tiene grabado es su contorno una escala. La escala puede incluir un nonio. Frecuentemente el micrómetro también incluye una manera de limitar la torsión máxima del tornillo, dado que la rosca muy fina hace difícil notar fuerzas capaces de causar deterioro de la precisión del instrumento El Micrómetro se clasifica de la siguiente manera: Micrómetro de exteriores: Son instrumentos de medida capaces de medir el exterior de piezas en centésimas. Poseen contactos de metal duro rectificados y lapeados. Ejercen sobre la pieza a medir una presión media entre 5 y 10 N, poseen un freno para no dañar la pieza y el medidor si apretamos demasiado al medir. Principios de funcionamiento Detalle del micrómetro, con una lectura de 5,78 mm Todos los tornillos micrométricos empleados en el sistema métrico decimal tienen una longitud de 25 mm, con un paso de rosca de 0,5 mm, de modo que girando el tambor una vuelta completa el palpador avanza o retrocede 0,5 mm. El micrómetro tiene una escala longitudinal, línea longitudinal que sirve de fiel, que en su parte superior presenta las divisiones de milímetros enteros y en la inferior las de los medios milímetros, cuando el tambor gira deja ver estas divisiones. En la superficie del tambor tiene grabado en toda su circunferencia 50 divisiones iguales, indicando la fracción de vuelta que ha realizado, una división equivale a 0,01 mm. Para realizar una lectura, nos fijamos en la escala longitudinal, sabiendo así la medida con una apreciación de 0,5 mm, el exceso sobre esta medida se ve en la escala del tambor con una precisión de 0,01 mm. En la fotografía se ve un micrómetro donde en la parte superior de la escala longitudinal se ve la división de 5 mm, en la parte inferior de esta escala se aprecia la división del medio milímetro. En la escala del tambor la división 28 coincide con la línea central de la escala longitudinal, luego la medida realizada por el micrómetro es: 5 + 0,5 + 0,28 = 5,78. Micrómetro con nonio Micrómetro con nonio, indicando 5,783 mm Una variante de micrómetro un poco más sofisticado, además de las dos escalas anteriores tiene un nonio, en la fotografía, puede verse en detalle las escalas de este modelo, la escala longitudinal presenta las divisiones de los milímetros y de los medios milímetro en el lado inferior de la línea del fiel, la escala del tambor tiene 50 divisiones, y sobre la línea del fiel presenta una escala nonio de 10 divisiones numerada cada dos, la división de referencia del nonio es la línea longitudinal del fiel. En la imagen, la tercera división del nonio coincide con una división de la escala del tambor, lo que indica que la medida excede en 3/10 de las unidades del tambor. Esto es, en este micrómetro se aprecia: en la escala longitudinal la división de 5 mm, la subdivisión de medio milímetro, en el tambor la línea longitudinal del fiel coincide por defecto con la división 28, y en el nonio su tercera división está alineada con una división del tambor, luego la medida es: 5 + 0,5 + 0,28 + 0,003 = 5,783 El principio de funcionamiento del micrómetro es el tornillo, que realizando un giro más o menos amplio da lugar a un pequeño avance, y las distintas escalas, una regla, un tambor y un nonio, permiten además un alto grado de apreciación, como se puede ver. Micrómetro digital con precisión de 1 milésima: Son exactamente iguales a los anteriores, pero tienen la particularidad de realizar mediciones de hasta 1 milésima de precisión y son digitales, a diferencia de los anteriores que son analógicos. Micrómetro exterior con contacto de platillos: De igual aspecto que los anteriores, pero posee unos platillos en sus contactos para mejor agarre y para la medición de dientes de coronas u hojas de sierra circulares. Micrómetro de exteriores de arco profundo: Tiene la particularidad de que tiene su arco de mayor longitud que los anteriores, para poder realizar mediciones en placas o sitios de difícil acceso. Micrómetro de profundidades: Este tipo de micrómetros se parece mucho al calibre de profundidades, pero tiene la capacidad de realizar mediciones en centésimas. Micrómetro de interiores HOLTEST: Tipo de micrómetro que mide interiores basándose en tres puntos de apoyo. En el estuche se contienen galgas para comprobar la exactitud de las mediciones. Reloj comparador Reloj comparador: es un instrumento que permite realizar comparaciones de medición entre dos objetos. También tiene aplicaciones de alineación de objetos en maquinarias. Necesita de un soporte con pie magnético. Visualizadores con entrada DIGIMATIC: es un instrumento que tiene la capacidad de mostrar digitalmente la medición de un instrumento analógico. Verificador de interiores: instrumento que sirve para tomar medidas de agujeros y compararlas de una pieza a otra. Posee un reloj comparador para mayor precisión y piezas intercambiables. Gramil normal y gramil digital Gramil, o regla vertical: es un instrumento capaz de realizar mediciones en altura verticalmente, y realizar señalizaciones y paralelas en piezas. MEDIDAS DIRECTAS PARA MAGNITUDES ANGULARES Para las mediciones angulares se puede emplearlos dos sistemas conocidos de unidades: el Centesimal y el Sexagesimal Véanse los puntos comunes y las diferencias entre ellos: - En los dos se parte del ángulo recto o cuarta parte de la circunferencia. - La diferencia estriba en que: a) en el centesimal se reconsidera al ángulo recto dividido en 100 partes; b) los submúltiplos son 100 veces menores que su anterior; c) en el sexagesimal, el ángulo recto se divide en 90 partes; d) los submúltiplos son 60 veces menores que el anterior. Sistema centesimal o sistema moderno En el sistema centesimal, el ángulo recto re divide en 100 partes iguales llamadas grados Centesimales. Se abrevia en la escritura con una g: 50g. Cada grado centesimal se divide en 100 partes iguales, cada una de las cuales se llama minuto centesimal y se abrevia con una c: 25c. Cada minuto centesimal se divide en 100 partes iguales, cada una de las cuales es un grado Centesimal, abreviado con cc : 75cc. Sistema sexagesimal Por las razones expuestas, es aún este sistema el más empleado, con todo, va cediendo terreno al centesimal. En este sistema, el ángulo recto se divide en 90 partes iguales llamadas grados sexagesimales. Se abrevia en denominaciones y operaciones con un º: 35º. Cada grado sexagesimal se divide en 60 partes iguales, cada una de las cuales se llama minuto sexagesimal, que se abrevia con una comilla: 47’. Cada minuto redivide en 60 partes iguales, cada una de las cuales es un segundo sexagesimal, que se abrevia con dos comillas. 38”. Así un ángulo de 35 grados, 47 minutos y 38 segundo sexagesimal se escribe: 35º 47' 38”. La circunferencia se dividirá, pues, en 360 partes iguales o grados sexagesimales. División centesimal División sexagesimal Transportador de ángulos Es muy frecuente, en el taller, tener que hacer o comprobar piezas con ángulos diversos. Para ello se utiliza el transportador o goniómetro que da a conocer el valor del ángulo. El transportador , va provisto de una escala graduada de 0º - 180º o también de 90º - 0º. Los transportadores aprecian un valor angular de 0,5º (medio grado) Goniómetro La diferencia principal, entre el transportador y el goniómetro, se basa en que éste, al igual que el pie de metro, va provisto de un nonio, con el objeto de poder apreciar con mayor exactitud el ángulo a comprobar. Lectura de ángulos Goniómetros de precisión Los goniómetros de precisión más usados y de precisión; puede apreciar hasta 5’. Consta de los siguientes elementos: 1.- regleta; 2.- tornillo de fijación de la regleta; 3.- tornillo de inmovilización; 4.- limbo; 5.- nonio; 6.- cuerpo principal El cuerpo principal lleva la superficie de referencia o apoyo y el limbo fijo, con divisiones en grados. El nonio va incorporado al disco central giratorio y puede inmovilizarse en cualquier posición por medio de una robusta tuerca unida al eje central. La regleta lleva una ranura que permite desplazarse longitudinalmente. Un tornillo y brida la hacen solidaria del disco giratorio en posición siempre precisa respecto a la línea de referencia del nonio. Sus extremos forman ángulos de 45º y 60º, muy útiles para mediciones especiales. Nonio circular Según detalle de la figura A, tiene el mismo fundamento que el lineal, con 12 divisiones y está repetido en los dos sentidos a partir del 0º central, lo mismo que la escala del limbo. La lectura la haremos siempre en el nonio que tiene la numeración en el mismo sentido que la escala del limbo en el que estemos trabajando. La apreciación la hallaremos aplicando la regla general: a = —— Donde: a = apreciación del nonio; d = menor división de la regla principal – del limbo en este caso; n = Número de divisiones del nonio. En el goniómetro de la figura tenemos: a = Al hacer la lectura, se pueden presentar dos casos: a) que el cero del limbo coincida con una división del limbo; b) que no coincida. Si coincide el cero con una división del limbo, esa división coincidente con el cero, será la lectura en grados. Si el cero está entre dos trazos del limbo, el trazo más cercano al cero del limbo señalará los grados y el trazo del nonio que coincida con una del limbo nos indicará los minutos. En A : 1.- el trazo del limbo anterior al cero del nonio es 8º 2.- en el nonio – el de la derecha por tener el mismo sentido que la escala del limbo -, coincide la segunda raya con una del limbo y, por tanto, leeremos 20’. La lectura completa será: 8º 20’. En B: 1.- en el limbo leeremos 13º; 2.- en el nonio – de la izquierda -, leeremos 30’. La lectura completa será: 13º 30’ Al medir con estos instrumentos, hay que comprobar si la lectura corresponde al ángulo que queremos medir o bien se trata de su complemento o suplemento. Goniómetro universal: es un instrumento que mide el ángulo formado por dos visuales, cifrando el resultado. Dicho ángulo podrá estar situado en un plano horizontal y se denominará “ángulo azimutal”; o en un plano vertical, denominándose “ángulo cenital” si el lado origen de graduación es la línea cenit-nadir del punto de estación; o “ángulo de altura” si dicho lado es la línea horizontal del plano vertical indicado que pasa por el punto de vista o de puntería. Posición del instrumento para medir El reloj comparador Reloj comparador Es un instrumento de medición que se utiliza en los talleres e industrias para la verificación de piezas y que por sus propios medios no da lectura directa, pero es útil para comparar las diferencias que existen en la cota de varias piezas que se quieran verificar. La capacidad para detectar la diferencia de medidas es posible gracias a un mecanismo de engranajes y palancas, que van metidos dentro de una caja metálica de forma circular. Dentro de esta caja se desliza un eje, que tiene una punta esférica que hace contacto con la superficie. Este eje al desplazarse mueve la aguja del reloj, haciendo posible la lectura directa y fácil de las diferencias de medida. La precisión de un reloj comparador puede ser de centésimas de milímetros o incluso de milésimas de milímetros micras según la escala a la que esté graduado. También se presentan en milésimas de pulgada. - La precisión de un reloj comparador puede ser de centésimas de milímetros o incluso de milésimas de milímetros micras según la escala a la que esté graduado. También se presentan en milésimas de pulgada. - El mecanismo se basa en transformar el movimiento lineal de la barra deslizante de contacto en movimiento circular que describe la aguja del reloj. - El reloj comparador tiene que ir incorporado a una galga de verificación o a un soporte con pie magnético que permite colocarlo en la zona de la máquina que se desee. - Es un instrumento muy útil para la verificación de diferentes tareas de mecanizado, especialmente la excentricidad de ejes de rotación. Pedestal magnético Pedestal para comparadorReloj palpador Una variante de reloj comparador es el reloj palpador que se utiliza en metrología para la comprobación de la horizontalidad de piezas mecanizadas. El reloj palpador va fijado a un gramil que se desliza sobre un mármol de verificación y con ello se puede leer las diferencias de planitud u horizontalidad que tiene una pieza cuando ha sido mecanizada. Nivel de burbuja: es un instrumento de medición utilizado para determinar la horizontalidad o verticalidad de un elemento. Es un instrumento muy útil para la construcción en general y para la industria. El principio de éste instrumento está en un pequeño tubo transparente (cristal o plástico) el cual está lleno de líquido con una burbuja en su interior. La burbuja es de tamaño inferior a la distancias entre las 2 marcas. Si la burbuja se encuentra entre las 2 marcas, el instrumento indica un nivel exacto, que puede ser horizontal o vertical. Tacómetro: es un instrumento capaz de contar el número de revoluciones que desarrolla una maquinaria por unidad de tiempo. Polímetro: instrumento capaz de medir la tensión de corriente normal que hay en un equipo, además de algunas funciones más que tenga el instrumento, dependiendo del fabricante. Estroboscopio manual: es un elemento capaz de contar revoluciones y vibraciones de una maquinaria, sin tener contacto físico, a través del campo de acción que ésta genera. Galgas para roscas y espesores: son reglas comparación para ver que el tipo de rosca de una tornillo o el espesor de un elemento. La galga de rosca puede ser de rosca Métrica o Whitworth. Balanza electrónica: instrumento que es capaz de medir el peso de un determinado elemento. Las hay de distintos tamaños y de distintos rangos de apreciación de pesos. Tampón de PASA y NO PASA Tampones cilíndricos: son elementos que sirven para comprobar el diámetro de agujeros y comprobar que se adaptan a lo que necesitamos, para respetar las tolerancias de equipo, se someten a la condición de pasa/no pasa y tienen el uso contrario al calibre de herradura. Calibres de herradura: sirve para medir el diámetro exterior de piezas con la condición de pasa/no pasa. Tiene el uso contrario de los tampones cilíndricos. Calibre de rosca: son instrumentos que nos permiten medir la rosca tanto de un macho como de una hembra, sometida a la condición de pasa/no pasa. Lupa: es un instrumento de inspección que nos permite ver objetos y características que nos es imposible ver a simple vista. Consigue aumentar lo que estamos viendo, el aumento depende de la graduación óptica del instrumento. Microscopio estereoscopio: instrumento de visualización que nos permite ver aspectos o características de objetos con una visión microscópica, y con los dos ojos simultáneamente. Proyector de perfiles: instrumento que permite ampliar con un factor conocido, una pieza y poder observar su estructura más pequeña mediante la reflexión de su sombra. Termómetro infrarrojo: instrumento que permite realizar mediciones de temperatura en el lugar donde apunta su haz de infrarrojos, se usa para conocer la temperatura de lugares de difícil acceso o de mucha altura. Rugosímetro: es un instrumento que mediante ondas es capaz de medir la rugosidad de la superficie de un objeto. El estado superficial de las piezas varía según la función que han de realizar o de su aspecto externo que a fines comerciales pueda tener. El acabado final y la textura de una superficie es de gran importancia e influencia para definir la capacidad de desgaste, lubricación, resistencia a la fatiga y aspecto externo de una pieza o material, por lo que la rugosidad es un factor importante a tener en cuenta. Rugosímetro Definición de rugosidad La rugosidad superficial es el conjunto de irregularidades de la superficie real, definidas convencionalmente en una sección donde los errores de forma y las ondulaciones han sido eliminados. Se consideran las piezas en bruto, aquellas que se han de utilizar tal y como se obtienen después de su proceso de fabricación (fundidas, forja, laminación, etc.) Las piezas mecanizadas por arranque de viruta se consiguen determinado grado de calidad superficial que es mejorado en un posterior acabado con métodos abrasivos de rectificado y Lapeado. La unidad de rugosidad es la micra o micrón (1micra= 1 μm = 0,000001 m = 0,001 mm) y se utiliza la micro pulgada en los países anglosajones. La tolerancia superficial se indica en los planos constructivos de las piezas mediante signos y valores numéricos, de acuerdo a las normas de calidad existentes. Medición de la rugosidad Para medir la rugosidad de las piezas se utilizan unos instrumentos electrónicos de sensibilidad micrométrica llamados rugosímetro que determinan con rigidez la rugosidad de la superficie media Ra expresada en micras. Los rugosímetros pueden ofrecer la lectura de la rugosidad directa en una pantalla o indicarla en un documento gráfico. Información sobre las unidades de rugosidad más usadas Ra y Rz. Ra: El valor promedio de rugosidad en μm es el valor promedio aritmético de los valores absolutos de las distancias del perfil de rugosidad de la línea intermedia de la longitud de medición. El valor promedio de rugosidad es idéntico a la altura de un rectángulo donde su longitud es igual a la longitud total lm y esto a su vez es idéntico con la superficie de la suma que existe entre el perfil de rugosidad y la línea intermedia. Rz: Promedio de la profundidad de la rugosidad en μm (promedio aritmético de cinco profundidades singulares consecutivas en la longitud de medición). Durómetro