riesgos laborales

Anuncio

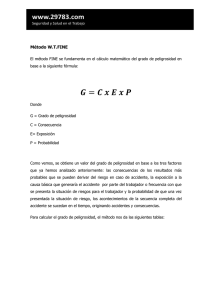

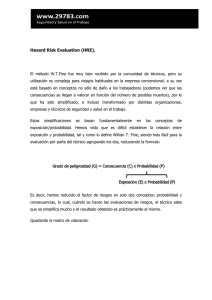

SIGISISO MARIO IVAN ESPINOZA GARCIA MODULO 2. VALORACIÓN DE RIESGOS LABORALES OBJETIVO Lograr que los participantes tengan conocimientos suficientes para realizar el proceso completo de Gestión de Riesgos, que incluye el análisis y evaluación de los riesgos laborales. CONTENIDO 1. Introducción al Estudio de Riesgos y sus factores (peligros) 2. Clases de Riesgos y su relación con la normativa legal vinculante 3. Panorama de riesgos (matriz) 4. Identificación 5. Localización (Mapa de Riesgos) 6. Evaluación (Grado de peligrosidad) 7. Repercusión 8. Evaluación del cumplimiento con los requisitos legales OBJETIVO PRESENTAR UNA HERRAMIENTA TECNICA, PARA MANTENER LOS RECURSOS DE LA EMPRESA DISPONIBLES EL MAYOR TIEMPO POSIBLE CON EL PROPOSITO DE CONTROLAR LOS RIESGOS Y ASI EVITAR ACCIDENTES CONCEPTOS: Programa: Es un conjunto de acciones organizadas cuya finalidad es la eliminación o reducción de riesgos laborales en el ámbito de la empresa o centro de trabajo. Riesgo: Es la posibilidad de que un trabajador sufra un determinado daño derivado de la exposición de diversos tipos de agentes (físicos, químicos, biológicos, otros). Programa de prevención: Es una herramienta técnica y de organización que permita implementar la identificación, eliminación y control de los factores de riesgos que inciden en la salud y seguridad de los trabajadores FUNDAMENTO Todo Gerente o la administración superior de una empresa quiere o necesita implantar un sistema efectivo de control de lesiones y/o daños en la empresa, para evitar pérdidas, derroche y recursos que están fuera de presupuesto, que afectan el normal desarrollo de las actividades de servicios o productivas de la empresa. La información que llega a un gerente es distinta a la información real de lo sucedido en un evento no deseado que produce perdidas o accidente, al interior de la empresa lo que perjudica la toma de una oportuna y efectiva decisión, para el control efectivo de los riesgos que pueden producir lesiones a los trabajadores o daños a los materiales, equipos, maquinaria y medio ambiente. En base a lo anterior, es que el estudio pretende ayudar a los distintas autoridades de las empresas a implementar un efectivo control del riesgo y así evitar pérdidas, que puedan llevar a la quiebra de una empresa y proteger la seguridad del trabajador. La empresa es todo un sistema, compuesto por subsitesmas que son 4. GEMA 1. 2. 3. 4. Gente. Equipo. Materiales. Ambiente. Estos 4 elementos o subsistemas interactúan de manera armónica, para dar lugar a resultados operacionales y financieros. Toda empresa necesita de los 4 subsistemas, y cada uno de ellos requiere especial atención ya que cuando un riesgo no es controlado en alguna de sus etapas puede dañar a uno o todos juntos. Ejemplo: Un incendio. CLASIFICACION DE LOS RIESGOS EN GENERAL RIESGO PURO RIESGOS GENERALES RIESGO ESPECULATIVO CLASIFICACION DE RIESGO PURO EN LAS EMPRESAS RIESGO RIESGO INHERENTE PURO RIESGO INCORPORADO Riesgo Inherente: es propio del trabajo a realizar, por su naturaleza no se puede separar de la situación donde existe. EJEMPLO DE RIESGOS INHERENTES TIPO DE EMPRESA PRINCIPALES RIESGOS INHERENTES Transporte Choques, colisiones, volcamiento Metalmecánica Quemaduras, golpes Construcción Caída distinto nivel, golpes, atrapamiento. Minería Derrumbes, explosiones, caídas, atrapamiento. Servicios Choque, colisiones, lumbago, caídas. Riesgo incorporado, no es propio de la actividad, se da por conductas poco responsables como: Asumir otros riesgos con objeto de conseguir algo que cree que es bueno para el y/o para la empresa. - Ganar tiempo. - Terminar antes el trabajo para destacarse ante sus compañeros presumiendo ser el mejor Ejemplo de Riesgo incorporado Clavar con alicate o llave y no con un martillo. 2. Subir a un andamio sin amarrarse. 3. Sacar la protección a un esmeril angular a amoladora. 4. Levantar sin doblar las rodillas. 1. Ejemplo de Riesgo incorporado 5. 6. 7. 8. Levantar o transportar sobrepeso. Transitar a exceso de velocidad. No reparar una falla mecánica de inmediato. Trabajar en una máquina sin protección en las partes móviles. Riesgo descontrolado Accidente Contratar un nuevo trabajador y capacitarlo. Redistribuir los trabajadores en el área. Perdidas de tiempo. Aumentos de seguro. Comprar o reparar la maquinaria y/o equipos. Pago de indemnizaciones. Perdida de tiempo de los trabajadores involucrados en el accidente ¿Es el programa de control de riesgos una necesidad en la empresa? En la empresa: Los accidentes en general cuestan mas de lo que pensamos El equipo dañado es caro de reparar. El equipo que no se puede reparar se debe reemplazar. Al ocurrir un accidente las personas dejan de trabajar. Consecuencias: Se trabaja hrs extraordinarias. Entrenamiento del nuevo trabajador. Tiempo de acondicionamiento del trabajador accidentado al integrarse. Los trabajadores se dan cuenta que el control de los riesgos es importante para la empresa Las máquinas están bien SI: protegidas. El mantenimiento al día. Existe buena iluminación en los lugares de trabajo. El diseño del lugar es eficiente. Existe orden y limpieza. Se realizan charlas. Se dan análisis de seguridad en el trabajo. El administrador visita las distintas áreas de trabajo haciendo inspecciones de seguridad. Existe contacto con el personal. VENTAJAS FUNDAMENTALES DE LA PREVENCION DE RIESGOS /SEGURIDAD INDUSTRIAL 1. Control de lesiones y 5. Menor rotación de 2. 3. 4. enfermedades profesionales a los trabajadores. Control de daños a los bienes de la empresa como instalaciones y materiales. Menores costos de seguros e indemnizaciones. Control en las pérdidas de tiempo. personal por ausencias al trabajo o permisos por asistencia clínica. 6. No se pierde tiempo en cotizaciones para reemplazo de equipos. 7. Involucramiento, liderazgo, imagen. 8. Continuidad del proceso normal de producción. PROGRAMA DE PREVENCION DE RIESGOS SEGURIDAD INDUSTRIAL Contempla una programación de actividades periódicas que cada miembro de la empresa debe realizar con objeto de mostrar su involucramiento o compromiso Actividades básicas del programa 1. 2. 3. 4. 5. 6. 7. Reunión mensual de análisis Inspecciones de seguridad. Observaciones de seguridad. Contactos personales o grupales. Charlas diarias de cinco minutos. Charla integral semanal. Investigación de accidentes. 1. REUNION MENSUAL DE ANALISIS Pretende analizar mes a mes la gestión y avance del programa personalizado con el propósito de: - analizar accidentes y pérdidas. - corregir accidente. - controlar el cumplimiento de las medidas correctivas - necesidades de capacitación. Cont. Reunión mensual de análisis Reorientar. Felicitar. Llamar la atención. Recomendación: llevarlas a cabo una vez al mes. Responsable: debe de ser el gerente general o quien lo reemplace. 2. INSPECCIONES DE SEGURIDAD El objetivo de las inspecciones es detectar, analizar y controlar los riesgos incorporados a los equipos, el material y el ambiente que pueden afectar el funcionamiento de los procesos productivos Cont. INSPECCIONES DE SEGURIDAD Recomendación: realizarlas de forma sistemática y permanente. Responsable: gerencia y supervisores 3. OBSERVACIONES DE SEGURIDAD 3. OBSERVACIONES DE SEGURIDAD Es una actividad operacional, se realiza sistemáticamente para verificar que las tareas se desarrollan con los procedimientos vigentes, lo que garantiza que no habrá pérdidas por - daño físico a los recursos. - menor producción. - baja calidad. - derroche. - retraso o demora. ES LA MEJOR FORMA DE SABER COMO LAS PERSONAS EJECUTAN SUS TAREAS. Cont. Observaciones de seguridad VERIFICA Y OBSERVA EN TERRENO LA CONDUCTA Y ACTITUD DE LOS TRABAJADORES HACIA LA SEGURIDAD Recomendación: realizar de forma sistemática. Responsables: cada trabajador y el supervisor. 4. CONTACTOS PERSONALES O GRUPALES En una determinada área de trabajo se reúne la administración y supervisores con los trabajadores, para tratar temas específicos relacionados con la operación y seguridad de la misma. Cont. Contactos personales o grupales También se aprovecha para: - corregir o confirmar procedimientos de trabajo. - motivar - dar a conocer la política de seguridad, medio ambiente y calidad. - felicitar. Recomendación: En caso de ser necesario. Responsables: Administración superior y supervisores. 5. CHARLAS DIARIAS DE CINCO MINUTOS Antes de la jornada laboral se reunirán cada supervisor, jefe de área con el personal para analizar rápidamente. - las tareas del día. - los riesgos y su forma de control. - elementos de seguridad a usar. - cualquier aspecto importante del día. Cont. Charlas diarias de cinco minutos Recomendación: Realizarlas por departamento ó área de trabajo. Responsable: supervisores y jefes de áreas. 6. CHARLA INTEGRAL SEMANAL Todos los trabajadores recibirán una charla en la que se tratará la misma información referente a. - políticas de seguridad. - calidad. - medio ambiente. - noticias. - leyes o decretos. - analizar un determinado procedimiento de trabajo. CHARLA INTEGRAL SEMANAL - felicitar. - llamar a la cooperación. - realizar seguimiento a las acciones correctivas. Recomendación: participación de todos los trabajadores de la empresa. Responsable: asesor de prevención de riesgos y jefe del área. 7. INVESTIGACION DE ACCIDENTES. Actividad preventiva tendiente a determinar causas de los accidentes, tomando acciones para que no se repitan en el futuro. Cont. INVESTIGACION DE ACCIDENTES Recomendación: cada vez que ocurra un accidente. Responsable: recursos humanos, jefe de área, comisión mixta, responsable de higiene y seguridad y médico de la empresa. LA ESTADISTICA El encargado de seguridad debe de retirar los formularios utilizados en las diferentes actividades básicas del programa, estos serán análizados mensualmente para comparar lo programado con lo realizado en el mes. LA ESTADISTICA Permite comparar: Efectividad de cumplimiento. Se observan las acciones o áreas de trabajo que requieren mayor atención. - porque presentan mayor grado de riesgo o de seguridad Índices estadísticos Índice de frecuencia: If = Número total de accidentes * 10 6 No total de horas hombre trabajadas Índice de gravedad: If = No de jornadas perdidas por accidente * 10 3 No total de horas hombre trabajadas Índice de incidencia: Ii = No total de accidentes * 10 3 No medio de personas expuestas Duración media de las bajas: DMB = No de jornadas perdidas por accidente No de accidentes con baja 45 Salud y enfermedad Salud: estado de bienestar físico, mental y social (OMS) Estado de equilibrio sico-somático que permite desarrollar las actividades de rutina Enfermedad: falta de salud Ambiente: factores de naturaleza física, química o técnica que pueden existir en el puesto de trabajo. También aquellos que puedan afectar de forma orgánica, psíquica o social la salud del trabajador ◦ Ambiente físico ◦ Ambiente psicológico ◦ Ambiente social 47 Ambiente Físico: factores ambientales que pueden dañar la salud física y orgánica del trabajador; comprende: ◦ Factores mecánicos: elementos móviles, cortantes, punzantes de máquinas, herramientas, manipulación y transporte de cargas y otros ◦ Factores físicos: condiciones termohigrométricas, ruido, vibraciones, presión atmosférica, radiaciones ionizantes y no ionizantes, iluminación ◦ Factores químicos: contaminantes sólidos, líquidos y gases presentes en el aire ◦ Factores biológicos: protozoarios, virus, bacterias. 48 Ambiente psicológico: consecuencia de factores debidos a los nuevos sistemas de organización del trabajo derivados del desarrollo tecnológico (monotonía, automatización, carga mental) que crea en el trabajador insatisfacción, estrés, envejecimiento prematuro Ambiente social: consecuencia de las relaciones sociales externas a la empresa afectadas cada vez más por problemas generacionales, cambio de esquemas de valores o internas a la empresa, sistemas de mando, política de salarios, sistemas de promoción y ascensos 49 Peligro: todo aquello que pueda producir un daño o deterioro de la calidad de vida individual o colectiva de las personas Daño: es la consecuencia producida por un peligro sobre una maquinaria, herramienta o instalación Lesión: es la consecuencia producida por un peligro sobre la calidad de vida individual o colectiva de las personas Riesgo: proximidad de un daño, probabilidad de que ante un determinado peligro se produzca un cierto daño Prevención: técnica de actuación sobre los peligros para suprimirlos o evitar consecuencias perjudiciales Protección: técnica de actuación sobre las consecuencias perjudiciales que un peligro puede producir sobre un individuo, colectividad o su entorno causando daños. 50 1.2 Trabajo y riesgo laboral 1. Trabajo: es un derecho y una obligación para satisfacer las necesidades mínimas 2. Riesgo laboral: es la exposición al riesgo por efectos de desempeño de actividades relacionadas al trabajo. Se considera desde que se sale hacia el trabajo hasta que se vuelve del trabajo 51 Trabajo y riesgo laboral 52 Clasificación de los riesgos laborales: Factores o condiciones de seguridad: condiciones materiales: pasillos y superficies de tránsito, aparatos y equipos de elevación, vehículos de transporte, máquinas, herramientas, espacios de trabajo, instalaciones eléctricas. Los estudia la Seguridad Ocupacional 2. Factores de origen físico, químico y biológico ◦ Físico: ruido, vibraciones, iluminación, condiciones termo higrométricas, radiaciones ionizantes (rayos X y gamma) radiaciones no ionizantes (ultravioletas, infrarrojos, microondas), presión atmosférica ◦ Químicos: gases, vapores, nieblas, aerosoles, humos, polvos ◦ Biológicos: microorganismos (bacterias, virus, hongos, protozoarios) Los estudia la Higiene del trabajo 1. 53 Factores derivados de las características del trabajo ◦ Exigencias que impone la tarea al individuo que la realiza (esfuerzo, manipulación de cargas, posturas de trabajo, niveles de atención) asociadas a cada tipo de actividad y determinantes de la carga de trabajo tanto física como mental, originando la fatiga. Los estudia la ergonomía. 3. Factores derivados de la organización del trabajo: tareas que lo integran y su asignación a los trabajadores, horarios, velocidad de ejecución, relaciones jerárquicas. ◦ Factores de organización temporal: jornada y ritmo de trabajo, trabajo a turnos o nocturno ◦ Factores dependientes de la tarea (automatización, comunicación y relaciones, status, posibilidad de promoción, complejidad, monotonía, minuciosidad, identificación con la tarea, iniciativa. Los estudio la psicosociología 54 TRABAJO FACTORES AMBIENTALES ORGÁNICOS PATOLOGÍA DEL TRABAJO DAÑOS DERIVAD DEL TRABAJO MECÁNICOS TRAUMATOLOGÍA ACCIDENTE DE TRABAJO FÍSICOS ENFERMEDADES POR AGENTES FÍSICOS QUÍMICOS ENFERMEDADES POR AGENTES QUÍMICOS BIOLÓGICOS ENFERMEDADES POR AGENTES BIOLÓGICOS ENFERMEDAD PROFESIONAL Trabajo PSICOLÓGICOS SOCIALES INCIDENCIA DE LOS FACTORES DE RIESGO SOBRE LA SALUD INSATISFACCIÓN ESTRÉS INSATISFACCIÓN ESTRÉS FATIGA FATIGA ENVEJECIMIENTO PREMATURO ENVEJECIMIENTO PREMATURO 55 Daños derivados del trabajo Accidente de trabajo: suceso fortuito que produce lesión orgánica o perturbación funcional, inmediata o posterior, o la muerte por ejercicio o con motivo del trabajo cualesquiera sea el lugar y el tiempo en que se presente. Considera también el traslado del trabajador de su domicilio al lugar de trabajo y de éste a aquél. Enfermedad de trabajo: todo estado patológico derivado de la acción continuada de una causa que tenga origen o motivo en el trabajo o en el medio en que el trabajador se vea obligado a prestar sus servicios Fatiga: patología fisiológica de pérdida de capacidad funcional motivada por factores ambientales diversos (exceso de carga de trabajo, falta de descanso) pudiendo ser física o mental 56 Insatisfacción: fenómeno psicosocial de ansiedad, hostilidad, agresividad que podemos considerar como manifestación de una inadecuación al trabajo provocado por factores de tipo psicológico y social Estrés: fenómeno psicosocial de ansiedad, apatía, depresión, fatiga, irritabilidad motivado por factores o situaciones estresantes derivadas del trabajo Envejecimiento prematuro: patología inespecífica de desgaste biológico provocado por una fatiga cónica que acelera el normal proceso de envejecimiento y está provocado por factores ambientales diversos 57 Técnicas de actuación frente a los daños derivados del trabajo 1. Técnicas médicas: Reconocimientos médicos preventivos: chequeos periódicos Tratamientos médicos preventivos: técnicas de potenciamiento de salud: tratamientos vitamínicos, dietas alimenticias, vacunaciones Selección profesional: adaptación de las características de la persona a las del trabajo que va a realizar Educación sanitaria: técnica complementaria para conseguir hábitos higiénicos. Folletos, charlas, cursos 60 Técnicas de actuación frente a los daños derivados del trabajo 2. Técnicas no médicas: Seguridad del trabajo: prevención y protección de los accidentes de trabajo que analiza y controla los riesgos originados por los factores mecánicos ambientales Higiene del trabajo: técnica de prevención de las enfermedades profesionales que identifica, cuantifica, valora y corrige los factores físicos, químicos y biológicos ambientales para hacerlos compatibles con la capacidad de adaptación de los obreros Psicosociología: prevención de problemas psicosociales: estrés, insatisfacción, agotamiento psíquico, para humanizarlos Política social: prevención de riesgos profesionales que actúa en el ambiente social, promulgando leyes, disposiciones o medidas a nivel estatal o empresarial 61 Teoría de la causalidad 1. 2. 3. Principio de causalidad natural: “todo accidente como fenómeno natural tiene causas naturales” Principio de multicausalidad: “ en la mayoría de los accidentes no existe una causa concreta, sino que existen muchas causas interrelacionadas y conectadas entre sí” Principio económico de la seguridad: “entre las múltiples causas, existen causas principales o primarias que actúan como factores de un producto, de forma que eliminando una de ellas, se puede eliminar el acidente C1 * C2 * C3 * ….. * Cn (Teoría del dominó) = Accidente 62 Causas de los accidentes DEFICIENCIAS ADMINISTRATIVAS CAUSAS BÁSICAS FACTORES PERSONALES INADECUADOS: no sabe No puede, no quiere PRÁCTICA INSEGURA CAUSAS INMEDIATAS FACTORES DE TRABAJO INADECUADOS CONDICIÓN INSEGURA ACCIDENTE LESIONES PERSONALES DAÑOS A LA PROPIEDAD CONSECUENCIAS PÉRDIDAS 63 Accidente de Trabajo Desde el punto de vista de la seguridad: concreción o materialización de un riesgo en un “suceso imprevisto que interrumpe o interfiere la continuidad del trabajo, que puede suponer un daño para las personas o para la propiedad” Suceso Potencionalidad lesional No Averías Consecuencias Pérdidas No Si Averías Incidente Si Accidente Tipología resultante No Daños - materiales - temporales - energéticos Si Lesiones - psíquicas - dolorosas Accidentes Sin pérdidas Accidentes con Solo daños Accidentes con daños y lesiones Accidentes solo Con lesiones 64 Desde el punto de vista médico: patología traumática quirúrgica aguda provocada generalmente por factores mecánicos ambientales. Para el médico solo existe accidente si hay lesión. Desde el punto de vista legal: toda lesión orgánica o perturbación, inmediata o posterior, o la muerte producida repentinamente en ejercicio de o con motivo del trabajo, cualesquiera que sea el lugar y el tipo en que se presente 65 Seguridad Industrial Seguridad del trabajo: técnica no médica de protección cuya finalidad se centra en la lucha contra los accidentes de trabajo, evitando y controlando sus consecuencias Actualmente se considera dos formas de actuación: ◦ Prevención: actúa sobre las causas desencadenantes del accidente ◦ Protección: actúa sobre los equipos de trabajo o las personas expuestas al riesgo para aminorar las consecuencias del accidente 66 Justificación de la prevención Motivaciones humanas: ◦ Para el accidentado: supone aparte del dolor físico y moral, consecuencias indirectas: marginación social o disminución de ingresos ◦ Para la familia del accidentado: aparte del dolor solidario, consecuencias económicas que se derivan del daño ◦ Para la sociedad: supone transferencia de bienes sociales que podrían tener otras aplicaciones (asistencia sanitaria, costos económicos) y la disminución del capital humano Motivaciones legales: establecimiento de responsabilidades y sanciones por la actuación incorrecta en la prevención Motivaciones económicas: las empresas no consideran los costos de los accidentes y enfermedades profesionales en sus estructuras de costos 67 Normativa legal vigente Todos los procedimientos a seguir en los siguientes capítulos están acordes a la normativa legal laboral vigente: - Ley General del Trabajo - Reglamento de la Ley General del Trabajo - Reglamento Básico de Higiene y Seguridad Industrial - Código de Seguridad Social - Ley General de Higiene, Seguridad Ocupacional y Bienestar Definición de Matriz de Riesgo La matriz de riesgo de un proceso, es una descripción organizada y calificada de sus actividades, de sus riesgos y de sus controles, que permite registrar los mismos en apoyo al gerenciamiento diario de los riesgos Definición de Matriz de Riesgo Cobra real importancia cuando los datos a incorporar tienen un grado aceptable de confiabilidad, para ello hay que realizar algunos trabajos previos sobre: Definición de Matriz de Riesgo La arquitectura de procesos y análisis de la criticidad de los mismos; • La revisión de los objetivos y metas de cada proceso; • La asignación de responsabilidades en el proceso; • El entrenamiento de los participantes; • Contar con un diccionario de riesgos para clasificarlos; • Contar con un método que permita calificarlos; • Evaluación de los controles mitigantes de cada riesgo • Nivel de apetito de riesgos. • Culturización en riesgos y controles internos- Definición de Matriz de Riesgo La matriz de riesgo por proceso, constituye un elemento de gestión muy importante para el responsable de ese proceso permitiéndole una visión clara y fácilmente actualizable de sus riesgos. Forma parte de la documentación de los procesos, brindando a los usuarios un mayor conocimiento de los mismos, de sus actividades, riesgos y controles Definición de Matriz de Riesgo Exige la participación activa de las unidades de negocios, operativas y funcionales en la definición de la estrategia institucional de riesgo de la empresa. Una efectiva matriz de riesgo permite hacer comparaciones objetivas entre proyectos, áreas, productos, procesos o actividades. Todo ello constituye un soporte conceptual y funcional de un efectivo Sistema Integral de Gestión de Riesgo Elementos para el diseño de una M de R A partir de los objetivos estratégicos y plan de negocios, la administración de riesgos debe desarrollar un proceso para la identificación” de las actividades principales y los riesgos a los cuales están expuestas; entendiéndose como riesgo la eventualidad de que una determinada entidad no pueda cumplir con uno o más de los objetivos. Elementos para el diseño de una M de R Elementos para el diseño de una M de R El siguiente paso consiste en determinar la “probabilidad” de que el riesgo ocurra y un cálculo de los efectos potenciales sobre el capital o las utilidades de la entidad. La valorización del riesgo implica un análisis conjunto de la probabilidad de ocurrencia y el efecto en los resultados; puede efectuarse en términos cualitativos o cuantitativos, dependiendo de la importancia o disponibilidad de información; en términos de costo y complejidad la evaluación cualitativa es la más sencilla y económica Elementos para el diseño de una M de R La valorización cualitativa no involucra la cuantificación de parámetros, utiliza escalas descriptivas para evaluar la probabilidad de ocurrencia de cada evento. En general este tipo de evaluación se utiliza cuando el riesgo percibido no justifica el tiempo y esfuerzo que requiera un análisis más profundo o cuando no existe información suficiente para la cuantificación de los parámetros. En el caso de riesgos que podrían afectar significativamente los resultados, la valorización cualitativa se utiliza como una evaluación inicial para identificar situaciones que ameriten un estudio más profundo Elementos para el diseño de una M de R La evaluación cuantitativa utiliza valores numéricos o datos estadísticos, en vez de escalas cualitativas, para estimar la probabilidad de ocurrencia de cada evento, procedimiento que definitivamente podría brindar una base más sólida para la toma de decisiones, esto dependiendo de la calidad de información que se utilice. Elementos para el diseño de una M de R La valorización consiste en asignar a los riesgos calificaciones dentro de un rango, que podría ser por ejemplo de 1 a 5 (insignificante (1), baja (2), media (3), moderada (4) o alta(5))3, dependiendo de la combinación entre impacto y probabilidad. En la siguiente gráfica se puede observar un ejemplo de esquema de valorización de riesgo en función de la probabilidad e impacto de tipo numérico con escala: Elementos para el diseño de una M de R Elementos para el diseño de una M de R Una vez que los riesgos han sido valorizados se procede a evaluar la “calidad de la gestión”, a fin de determinar cuán eficaces son los controles establecidos por la empresa para mitigar los riesgos identificados. En la medida que los controles sean más eficientes y la gestión de riesgos pro-activa, el indicador de riesgo inherente neto tiende a disminuir. Por ejemplo una escala de valoración de efectividad de los controles podría ajustarse a un rango similar al siguiente Elementos para el diseño de una M de R Elementos para el diseño de una M de R Finalmente, se calcula el “riesgo neto o residual”, que resulta de la relación entre el grado de manifestación de los riesgos inherentes y la gestión de mitigación de riesgos establecida por la administración. A partir del análisis y determinación del riesgo residual los administradores pueden tomar decisiones como la de continuar o abandonar la actividad dependiendo del nivel de riesgos; fortalecer controles o implantar nuevos controles; o finalmente, podrían tomar posiciones de cobertura, contratando por ejemplo pólizas de seguro. Esta decisión está delimitada a un análisis de costo beneficio y riesgo Elementos para el diseño de una M de R Elementos para el diseño de una M de R Como se habrá podido observar la matriz de riesgo tiene un enfoque principalmente cualitativo, para lo cual es preciso que quienes la construyan tengan experiencia, conocimiento profundo del negocio y su entorno y un buen juicio de valor, pero además es requisito indispensable la participación activa de todas las áreas de la entidad. Beneficios de esta metodología * Identificación de instituciones que requieren mayor atención y áreas críticas de riesgo. • Uso eficiente de recursos aplicados a la supervisión, basado en perfiles de riesgos de las entidades. • Permite la intervención inmediata y la acción oportuna. • Evaluación metódica de los riesgos. • Promueve una sólida gestión de riesgos en las instituciones financieras. • Monitoreo continuo. INSTITUT QUÍMIC DE SARRIÀ El método Fine J. Sempere La Paz. 2006 04 Fine / 88 INSTITUT QUÍMIC DE SARRIÀ Evaluación de riesgos Identificar todos los peligros Para cada uno: Evaluar la magnitud de sus consecuencias (C). Evaluar la frecuencia de ocurrencia: Exposición (E) ¿Cuántas veces estoy expuesto a ese peligro. Probabilidad (P) ¿Qué posibilidad hay de que se materialice ese daño cada vez que estoy expuesto? Calcular el riesgo: R=C·E·P 04 Fine / 89 INSTITUT QUÍMIC DE SARRIÀ Método Fine. Descripción (1) Método propuesto por W. T. Fine, jefe del departamento de seguridad del Laboratorio Naval d’Ordnance (USA). El objetivo principal del método Fine es establecer un orden de prioridad para realizar las medidas correctoras necesarias para mejorar las condiciones de trabajo o para minimizar las situaciones de riesgo de un determinado entorno laboral. 04 Fine / 90 INSTITUT QUÍMIC DE SARRIÀ Método Fine. Descripción (2) En el método Fine se calcula el grado de peligrosidad de un suceso. Su valor se identifica como la urgencia con que deben tomarse medidas correctoras a tal situación. Es una forma menos subjetiva de establecer un orden de prioridad a las acciones de seguridad. Grado de peligrosidad = Severidad · Exposición · Probabilidad 04 Fine / 91 INSTITUT QUÍMIC DE SARRIÀ Método Fine. Descripción (3) El método Fine contempla la posibilidad de evaluar si una determinada acción correctora propuesta para aliviar una situación de riesgo está justificada o no. Para ello amplia la ecuación de cálculo del grado de peligrosidad o severidad con dos términos más, factor de coste y grado de corrección. Así: Grado de peligrosidad Justificación Factor de cos te Grado de corrección 04 Fine / 92 INSTITUT QUÍMIC DE SARRIÀ Método Fine. Severidad de un riesgo (1) Este término se conoce también por Grado de severidad de las consecuencias o Consecuencia o Grado de peligrosidad y es el valor asignado al daño más probable producido por un riesgo si este se materializase. El valor asignado a cada tipología de daño se deja a criterio de cada técnico que debe elegir entre unos límites inferior y superior fijados para cada tipo de daño, o el valor medio recomendado. 04 Fine / 93 INSTITUT QUÍMIC DE SARRIÀ Método Fine. Severidad de un riesgo (2) Descripción de los daños Severidad Lesiones leves 1 Lesiones con baja laboral 5 Lesiones extremadamente graves (amputación, invalidez permanente) 15 Muerte 25 Varias muertes 50 Catástrofe: numerosas muertes, grandes daños, gran quebranto en la actividad 100 04 Fine / 94 INSTITUT QUÍMIC DE SARRIÀ Método Fine. Exposición a un riesgo (1) La exposición a un riesgo determinado es el valor asignado a la frecuencia con la que un trabajador se expone a dicho riesgo. 04 Fine / 95 INSTITUT QUÍMIC DE SARRIÀ Método Fine. Exposición a un riesgo (2) La situación de riesgo ocurre... Exposición Muy remotamente: no se sabe que haya ocurrido pero sé considera posible 0,5 Raramente: se sabe que ha ocurrido 1 Irregularmente: de una vez al año a una vez al mes 2 Ocasionalmente: de una vez al mes a una vez por semana 3 Frecuentemente: algunas veces al día 6 Continuamente: muchas veces al día 10 04 Fine / 96 INSTITUT QUÍMIC DE SARRIÀ Método Fine. Probabilidad unitaria de un riesgo (1) La probabilidad unitaria de un riesgo, o simplemente probabilidad, es el valor asignado a la probabilidad de que una vez presentada la situación de riesgo, ocurra la secuencia completa de los acontecimientos del accidente, dando lugar al accidente y a las consecuencias estimadas como más probables. 04 Fine / 97 INSTITUT QUÍMIC DE SARRIÀ Método Fine. Probabilidad unitaria de un riesgo (2) La secuencia del accidente, incluyendo las consecuencias, es... Probabilidad Prácticamente imposible; uno en un millón. Nunca ha sucedido a pesar de exposición durante muchos años. 0,5 Remotamente posible pero concebible. No ha sucedido en muchos años de exposición. 1 Remotamente posible. Se sabe que ha ocurrido 2 Rara. (Bastante frecuente; no es nada extraño. Probabilidad inferior al 50 %) 3 Completamente posible; no sería nada extraño; tiene una probabilidad del 50 % 6 Resultado más probable si se presenta la situación de riesgo. (Probabilidad superior al 50 %). 10 04 Fine / 98 INSTITUT QUÍMIC DE SARRIÀ Método Fine. Grado de peligrosidad (1) El grado de peligrosidad de un riesgo detectado en un puesto de trabajo se obtiene a partir de los valores asignados a la severidad, a la exposición y a la probabilidad unitaria correspondientes a dicho riesgo: Grado de peligrosidad = Severidad · Exposición · Probabilidad unitaria Una vez obtenido el grado de peligrosidad de todos los riesgos, éstos se pueden calificar desde "trivial" hasta "intolerable" y elaborar una hoja de resultados. 04 Fine / 99 INSTITUT QUÍMIC DE SARRIÀ Método Fine. Grado de peligrosidad (2) Ref. Calificación del riesgo Grado de peligrosidad Límite inferior Límite superior G1 Riesgo trivial 0,5 10 G2 Riesgo tolerable 11 30 G3 Riesgo moderado 31 100 G4 Riesgo importante 101 300 G5 Riesgo intolerable 301 10000 04 Fine / 100 INSTITUT QUÍMIC DE SARRIÀ Método Fine. Priorización. Ref. Riesgo Acción y temporización G1 Trivial No se requiere acción preventiva G2 Tolerable No se necesita mejorar la acción preventiva. Se requieren comprobaciones periódicas para asegurar que se mantiene la eficacia de las medidas de control. G3 Moderado Se deben hacer esfuerzos para reducir el riesgo, determinando las inversiones necesarias. Las medidas preventivas adecuadas deben implantarse en un plazo razonable. G4 Importante No debe comenzarse el trabajo hasta haber reducido el riesgo. Cuando el riesgo corresponda a un trabajo que se esté realizando, debe remediarse el problema en un tiempo inferior al previsto para los riesgos moderados. G5 Intolerable El trabajo no debe comenzar ni continuar hasta que el riesgo sea reducido. Si no es posible reducir el riesgo, incluso con recursos ilimitados, debe prohibirse el trabajo. 04 Fine / 101 INSTITUT QUÍMIC DE SARRIÀ Justificación Justificación Grado de peligrosid ad Factor de cos te Grado de corrección >10 supondrá un gasto será justificado. 04 Fine / 102 INSTITUT QUÍMIC DE SARRIÀ Factor de coste Ref. Coste Valor C1 Menos de 25 € C2 Entre 25 y 100 € 1 C3 Entre 100 y 1.000 € 2 C4 Entre 1.000 y 10.000 € 3 C5 Entre 10.000 y 25.000 € 4 C6 Entre 25.000 y 50.000 € 6 C7 Mas de 50.000 € 10 0.5 04 Fine / 103 INSTITUT QUÍMIC DE SARRIÀ Grado de corrección Ref. Resultado de aplicar una acción correctora Valor Co1 Riesgo absolutamente eliminado (100%). 1 Co2 Riesgo reducido al menos en un 75%, pero no por completo. 2 Co3 Riesgo reducido del 50% al 75% 3 Co4 Riesgo reducido del 25% al 50% 4 Co5 Ligero efecto sobre el riesgo, menos del 25%. 6 04 Fine / 104 INSTITUT QUÍMIC DE SARRIÀ Método Fine. Hoja resumen (1) La hoja resumen permite establecer prioridades para la actuación de los departamentos de Seguridad y Dirección. Cabe la posibilidad de modificar, descender cualquier partida, por adoptar medidas correctoras que disminuyan cualquiera de los factores que determinan el grado de peligrosidad. Por ejemplo: Proporcionar EPIs adecuados disminuye las consecuencias, mejorar las guardas de una máquina disminuye la exposición y la probabilidad. 04 Fine / 105 INSTITUT QUÍMIC DE SARRIÀ Método Fine. Hoja resumen (2) Además, permite: Determinar el grado de urgencia de un nuevo riesgo creado como consecuencia de una nueva actividad o puesto de trabajo. Comparar programas de seguridad de varias plantas u oficinas. La tabla completa para una planta u instalación representa el estado actual de seguridad. 04 Fine / 106 INSTITUT QUÍMIC DE SARRIÀ Lista de riesgos (1) 1 Caídas de personas al mismo nivel caídas en lugares de paso o superficies de trabajo y caídas sobre o contra objetos 2 Caídas a distinto nivel caídas desde alturas y en profundidades 3 Caída de objetos por desplome caídas de edificios, muros, escaleras, pilas de mercancías,... y los hundimientos de masas de tierra, rocas,... 4 Caída de objetos en manipulación caídas de herramientas, materiales,etc., sobre un trabajador, siempre que el accidentado sea la misma persona a la que le ha caído el objeto que estaba manejando 5 Caída de objetos desprendidos caídas de herramientas, materiales, etc., sobre un trabajador, siempre que éste no fuera el que los estuviera manejando 04 Fine / 107 INSTITUT QUÍMIC DE SARRIÀ Lista de riesgos (2) 6 Pisadas sobre objetos accidentes que dan lugar a lesiones como consecuencia de pisadas sobre objetos cortantes o punzantes 7 Golpes contra objetos inmóviles considera el trabajador como parte dinámica, interviniendo de una forma directa y activa, golpeándose contra un objeto que no estaba en movimiento 8 Golpes y contactos con elementos móviles de la máquina golpes, cortes, arañazos, etc., ocasionados por elementos móviles de máquinas e instalaciones. No se incluyen los golpes por caída de objetos 9 Golpes por objetos o herramientas el trabajador se lesiona por un objeto o herramienta que se mueve por fuerzas diferentes a la de la gravedad 04 Fine / 108 INSTITUT QUÍMIC DE SARRIÀ Lista de riesgos (3) 10 Proyección de fragmentos o partículas accidentes debidos a la proyección sobre el trabajador de partículas o fragmentos voladores procedentes de máquinas o herramientas 11 Atrapamiento por vuelco de máquinas atrapamientos debidos a los vuelcos de vehículos u otras máquinas, que dejan a trabajador aprisionado 12 Atrapamiento por o entre objetos debidos a elementos de máquinas, diversos materiales, etc. 13 Sobreesfuerzos accidentes originados por la utilización de cargas o por movimientos mal realizados 04 Fine / 109 INSTITUT QUÍMIC DE SARRIÀ Lista de riesgos (4) 14 Exposición a temperaturas extremas accidentes causados por alteraciones fisiológicas al encontrarse los trabajadores en un ambiente excesivamente frío o caliente 15 Contactos térmicos accidentes debidos a las temperaturas extremas que tienen los objetos que entran en contacto con cualquier parte del cuerpo. Si en este caso se da simultáneamente el 14, prevalece el 14 16 Contactos eléctricos accidentes debidos a la electricidad 04 Fine / 110 INSTITUT QUÍMIC DE SARRIÀ Lista de riesgos (5) 17 Inhalación o ingestión de sustancias nocivas Química accidentes causados por la estancia en una atmósfera tóxica o por la ingestión de productos nocivos. Se incluyen las asfixias y ahogos 18 Contactos con sustancias cáusticas y/o corrosivas accidentes por contactos con sustancias y productos que dan lugar a lesiones externas 19 Exposición a radiaciones tanto ionizantes como no ionizantes 20 Explosiones acciones de dan lugar a lesiones causadas por la onda expansiva o sus efectos secundarios 21 Incendios accidentes producidos por los efectos del fuego o sus consecuencias 04 Fine / 111 INSTITUT QUÍMIC DE SARRIÀ Lista de riesgos y... (6) 22 Exposición a agentes biológicos constituida por seres vivos, como virus, bacterias, hongos o parásitos 23 Otros ... 04 Fine / 112 INSTITUT QUÍMIC DE SARRIÀ 04 Fine / 113 Fases de la evaluación de riesgos GESTIÓN DEL RIESGO Identificación del peligro Estimación del riesgo Valoración del riesgo Control del riesgo ANÁLISIS DEL RIESGO EVALUACIÓN DEL RIESGO CONTROL DEL RIESGO 114 Evaluación de riesgos 1. Análisis de riesgos Identificar peligros asociados a cada fase o etapa del trabajo considerando la probabilidad o la frecuencia y las consecuencias en el caso deque el riesgo se materialice ER = F * C ER = P * C 2. Valoración de riesgos Se determina si el riesgo es tolerable o tomar decisiones para eliminarlo o reducirlo de tal manera de reducir el valor de ER mediante la disminución de C. 3. Control del riesgo Mediante la elección de equipos de trabajo Elección de las substancias o preparados químicos Acondicionamiento de los lugares de trabajo 115 EVALUACION DE RIESGOS La evaluación de los riesgos laborales es el proceso dirigido a estimar la magnitud de aquellos riesgos que no hayan podido evitarse, obteniendo la información necesaria para que el empresario esté en condiciones de tomar una decisión apropiada sobre la necesidad de adoptar medidas preventivas y, en tal caso, sobre el tipo de medidas que deben adoptarse. Métodos y resultados de la evaluación de riesgos Existen riesgos asociados con cualquier actividad, pero no se pueden evaluar hasta no haberlos identificado. La identificación implica: Identificar consecuencias específicas indeseables Identificar las características de los materiales, sistemas, procesos, plantas que pudieran producir dichas consecuencias IDENTIFICACIÓN DEL PROBLEMA SITUACIÓN ACTUAL A ESTANDARIZAR LAS CONTRAMEDIDAS EFECTIVAS P ANALISIS PLAN DE ACCIÓN V VERIFICAR RESULTDO DE CONTRAMEDIDAS IMPLEMENTAR CONTRAMEDIDAS H El diagnóstico de las condiciones de riesgo es requisito para: Desarrollo del Programa de SO Introducción La identificación, el análisis y la evaluación de riesgos permite definir objetivos y priorizar las acciones en materia de control de peligros dentro del medio ambiente de trabajo. Planificación para la identificación de peligros, evaluación y control de los riesgos OHSAS 18001 Planificación y Aplicación Directrices Relativas a los Sistemas de Gestión de la S& SO OIT OSH 2001 Gestión del Riesgo GESTIÓN DEL RIESGO Métodos para análisis de Riesgos Herramienta valiosa para generar acciones en forma racional, científica y técnica PARAMETROS GENERALES 1. No deje de considerar ningún riesgo significativo ni ninguna mejora viable 2. Tenga en cuenta en forma coordinada factores de la condición de trabajo y del acto humano 3. Establezca si los equipos y su operación tienen riesgos aceptables o tolerables o no 4. Reduzca los riesgos en orden de importancia y viabilidad Métodos para análisis de Riesgos PARAMETROS ESPECIFICOS 1. 2. 3. 4. Enfasis en accidentes severos Determine zonas probables del accidente Analice las causas del evento Cumpla los requisitos legales Análisis de Probabilidades 1 ACC GRAVE ACC LEVE 30 ACC MATERIAL Y AMBIENTAL 300 INCIDENTES 3.000 30.000 DESVIOS ACCION SISTEMICA RECURSOS NECESARIOS Que el estudio sea completo y no se pase nada por alto (causas y efectos) Que el estudio sea consistente con el método elegido Disciplina en la identificación y análisis Grupos de 3 a 6 personas: Especialistas adicionales solo cuando se requieran Visita detallada a la planta Conocimientos suficientes para formular contestar las preguntas que se realicen y RECURSOS NECESARIOS Director-Moderador Secretario Ingeniero de proceso Ingeniero de proyecto Ingeniero de operación Especialistas ◦ Materiales ◦ Ingenieros de seguridad ◦ Otros Expertos DOCUMENTACION REQUERIDA DEL PROCESO ◦ Diagramas y Descripción ◦ Instrucciones de operación ◦ Descripción de los sistemas de control y alarmas ◦ Hojas de seguridad ◦ Servicios que contribuyen al proceso, su termoquímica y termocinética DEL EQUIPO ◦ Especificaciones ◦ Planos ◦ Materiales DE SEGURIDAD ◦ Incidentes y accidentes previos Tipos de análisis de Riesgos Tipos de análisis de Riesgos Cualitativos Semicuantitativos Cuantitativos Métodos Cualitativos para el Análisis El análisis cualitativo emplea formas o escalas descriptivas para describir la magnitud de las consecuencias potenciales y la posibilidad de que estas consecuencias ocurran. Su objetivo es IDENTIFICAR: Riesgos, Efectos y Causas Se emplea; i) Como una actividad inicial de preselección, para identificar los riesgos que necesitan un análisis más detallado; ii) cuando el nivel del riesgo no justifica el tiempo y esfuerzo requeridos para un análisis más completo; ó iii) Cuando los datos numéricos disponibles son inadecuados para un análisis cuantitativo. Métodos Cualitativos para el Análisis Panorama de factores de Riesgos Análisis Histórico de Riesgos Listas de Chequeo Análisis de Seguridad en el Trabajo What If…? Análisis de Modos de los fallos y sus efectos (FEMA) HAZOP Arbol de Fallos (FTA) Arbol de Sucesos (ETA) Análisis de Causas y Consecuencias (ACC) Métodos Semicuantitativos para el Análisis En análisis semi-cuantitativos, a las escalas cualitativas tales como las descritas anteriormente le son asignados valores. Emplean índices globales de potencial de riesgo estimado a partir de las estadísticas de plantas semejantes o de disposición general. Estos métodos son útiles para concluir comparaciones entre: Distintas plantas existentes. En una misma planta, antes y después de modificaciones. Entre procesos diferentes ligados a un mismo fin Entre alternativas de diseño. Métodos Semicuantitativos para el Análisis Análisis de riesgos con evaluación del riesgo intrínseco Análisis de los modos de los fallos, efectos y Criticidad (FEMAC) Método de Dow: Indice de fuego y explosión Método de ICI: Indices de Mond Método de UCSIP Métodos Cuantitativos para el Análisis: Hazard Analysis El análisis cuantitativo emplea valores numéricos, (en lugar de las escalas descriptivas empleadas en los análisis cualitativo y semi-cuantiativo) tanto para las consecuencias como para la probabilidad se emplean datos de una variedad de distintas fuentes. Su objeto es expresar en términos probabilísticos. Incluye un análisis crítico con cálculos y estructuras para establecer la probabilidad de sucesos complejos Métodos Cuantitativos para el Análisis: Hazard Analysis Análisis cuantitativo mediante árboles de fallos (FTA) Análisis cuantitativo mediante árboles de sucesos Análisis cuantitativo de causas y consecuencias ANALISIS DE RIESGO Identificación de peligros Para llevar a cabo la identificación de peligros hay que preguntarse tres cosas: ¿Existe una fuente de daño?. ¿Quién (o qué) puede ser dañado?. ¿Cómo puede ocurrir el daño?. ANALISIS DE RIESGO Análisis del riesgo: Identifica el peligro Se estima el riesgo, valorando conjuntamente la probabilidad y las consecuencias de que se materialice el peligro. El Análisis del riesgo proporcionará información acerca de que orden de magnitud es el riesgo VALORACION DEL RIESGO Valoración del riesgo , con el valor del riesgo obtenido, y comparándolo con el valor del riesgo tolerable, se emite un juicio sobre la tolerabilidad del riesgo en cuestión. Si de la Evaluación del riesgo se deduce que el riesgo es no tolerable, hay que Controlar el riesgo. Al proceso conjunto de Evaluación del riesgo y Control del riesgo se le suele denominar Gestión del riesgo. ESTIMACION DEL RIESGO Para cada peligro detectado debe estimarse el riesgo, determinando la potencial severidad del daño (consecuencias) y la probabilidad de que ocurra el hecho. ¿PARA QUE SIRVE? La evaluación de riesgos no és un fin en sí misma. Es un medio para alcanzar un fin: controlar los riesgos para evitar daños a la salud derivados del trabajo (accidentes y enfermedades profesionales) ahorrando costos sociales y económicos al país y a su propia empresa. ¿CUÁNDO DEBE HACERSE? • Modificaciones en los procesos • Cambio en las condiciones de trabajo • Cambio en las personas ETAPAS DEL PROCESO INFORMACION Normas legales y reglamentos relativos a la prevención de riesgos laborales. Riesgos conocidos característicos de su sector. Datos sobre accidentes y enfermedades profesionales de su sector y causas. Datos sobre accidentes y enfermedades profesionales de su propia empresa. IDENTIFICACIÓN DE PELIGROS Condiciones generales de trabajo. Maquinaria, herramientas. Instalaciones generales. Medios de transporte interior. Materias primas Organización del trabajo IDENTIFICACIÓN DE TRABAJADORES EXPUESTOS Trabajadores fijos (producción, distribución, venta) Trabajadores que realizan tareas de apoyo (limpieza, mantenimiento...) Subcontratistas. Independientes Temporales. Estudiantes, aprendices, trabajadores en prácticas. Personal administrativo. VALORACIÓN GLOBAL DE RIESGOS Requisitos legales, niveles de exposición a riesgos ocupacionales. Normas internacionales y/o de distintos sectores industriales. Instrucciones de uso y mantenimiento de los fabricantes de máquinas y equipos. Instrucciones de uso y mantenimiento de los sistemas de control que existan (sistemas de ventilación o extracción, equipos de protección individual...). ETAPAS DEL PROCESO Clasificación de las actividades de trabajo Un paso preliminar a la evaluación de riesgos es preparar una lista de actividades de trabajo, agrupándolas en forma racional y manejable. Una posible forma de clasificar las actividades de trabajo es la siguiente: a. Areas externas a las instalaciones de la empresa. b. Etapas en el proceso de producción o en el suministro de un servicio. c. Trabajos planificados y de mantenimiento. Tareas definidas, por ejemplo: conductores de carretillas elevadoras ETAPAS DEL PROCESO Para cada actividad de trabajo puede ser preciso obtener información , entre otros, sobre los siguientes aspectos: a.Tareas a realizar. Su duración y frecuencia. b. Lugares donde se realiza el trabajo. c. Quien realiza el trabajo, tanto permanente como ocasional. d. Otras personas que puedan ser afectadas por las actividades de trabajo (por ejemplo: visitantes, subcontratistas, público). e. Formación que han recibido los trabajadores sobre la ejecución de sus tareas. f. Procedimientos escritos de trabajo, y/o permisos de trabajo. g. Instalaciones, maquinaria y equipos utilizados. h. Herramientas manuales movidas a motor utilizados. i. Instrucciones de fabricantes y suministradores para el funcionamiento y mantenimiento de planta, maquinaria y equipos. ALGUNAS PREGUNTAS? Qué puede ocurrir en realidad? Cuál puede ser el daño o la consecuencia? Qué puede cambiar o ser diferente? Cuál fue el posible efecto? Qué puede prevenir su aparición? Qué puede salir mal en realidad? Què debe hacer el personal ? Algún evento o acción puede provocar una situación peor aún? Sabe la gente lo que tiene que hacer? Ha pasado esto antes? Qué se hizo antes para resolverlo? ¿Y DESPUÉS QUÉ? La evaluación de riesgos es el punto de partida de la acción preventiva en la empresa y no es un fin en si misma, sino un medio, con el objetivo último de prevenir los riesgos laborales, siendo prioritario actuar antes de que aparezcan las consecuencias. Así pues, una vez realizada la evaluación, si ésta pone de manifiesto situaciones de riesgo, habrá que llevar a cabo las actuaciones correspondientes. EVALUACIÓN GENERAL DE RIESGOS I.N.S.H.T Identificación de peligros Estimación del riesgo SEVERIDAD DEL DAÑO Para determinar la potencial severidad del daño, debe considerarse: a. partes del cuerpo que se verán afectadas b. naturaleza del daño, graduándolo desde ligeramente dañino a extremadamente dañino. Ejemplos de ligeramente dañino: Daños superficiales: cortes y magulladuras pequeñas, irritación de los ojos por polvo. Molestias e irritación, por ejemplo: dolor de cabeza, disconfort. Ejemplos de dañino: Laceraciones, quemaduras, conmociones, torceduras importantes, fracturas menores. Sordera, dermatitis, asma, trastornos músculo-esqueléticos, enfermedad que conduce a una incapacidad menor. Ejemplos de extremadamente dañino: Amputaciones, fracturas mayores, intoxicaciones, lesiones múltiples, lesiones fatales. Cáncer y otras enfermedades crónicas que acorten severamente la vida. PROBABILIDAD DEL DAÑO Probabilidad de que ocurra el daño. La probabilidad de que ocurra el daño se puede graduar, desde baja hasta alta, con el suguiente criterio: Probabilidad alta: El daño ocurrirá siempre o casi siempre Probabilidad media: El daño ocurrirá en algunas ocasiones Probabilidad baja: El daño ocurrirá raras veces El resultado de una evaluación de riesgos debe servir para hacer un inventario de acciones, con el fin de diseñar, mantener o mejorar los controles de riesgos. Es necesario contar con un buen procedimiento para planificar la implantación de las medidas de control que sean precisas después de la evaluación de riesgos. Reducir los Riesgos Significativos PROBABILIDAD CONSECUENCIAS LIGERAMENTE DAÑINO DAÑINO EXTREMADAMENTE DAÑINO BAJA RIESGO TRIVIAL RIESGO TOLERABLE RIESGO MODERADO MEDIA RIESGO TOLERABLE RIESGO MODERADO RIESGO IMPORTANTE ALTA RIESGO MODERADO RIESGO IMPORTANTE RIESGO INTOLERABLE A ACTUAR V VERIFICAR P PLANEAR H HACER Ciclo de la acción en S&SO INTERVENCION RELAJACION INTERVENCION Metodologías de Análisis Específico Análisis histórico de riesgos El objetivo es detectar directamente aquellos elementos de las instalaciones y operaciones que han determinado accidentes en el trabajo para proponer medidas para mitigar efectos parecidos. Las fuentes son los informes de incidentes y accidentes. Sus fortalezas son: Se basa en hechos reales y es directo y no costoso. Sus debilidades: La información puede ser incompleta y puede haber causas críticas que aun no se han manifestado en accidentes y la cuantificación es mínima Análisis de Riesgos por oficio ARO RESUMEN Pasos a seguir para elaborar y administrar un ARO 1. Seleccionar los oficios a analizar 2. Dividir los oficios en los pasos básicos 3. Identificar los riesgos potenciales 4. Determinar las medidas de prevención y control 5. Definir y hacer un plan de acción 6. Verificar y validar las intervenciones 7. Redactar un procedimiento de trabajo Para examinar Personas y acciones completamente cada paso de la tarea es necesario identificar los Materiales ARO riesgos potenciales que existen en: Condiciones ambientales Equipos o herramientas ANALISIS DE RIESGOS POR OFICIO Nombre del oficio: Departamento Sección Responsable Fecha de ejecución Equipo de trabajo para el ARO Tipos de accidentes especiales Pasos básicos del oficio Elementos de protección personal requeridos Factores de riesgo Medidas correctivas potenciales recomendadas ANALISIS DE RIESGO POR OFICIO Nombre del oficio: Auxiliar de Distribución. Tarea: Ubicación de productos terminados Departamento Distribución y logística Sección Producto terminado Fecha de ejecución Octubre 20 de 2000 Equipo de trabajo para ARO Tipos de accidentes especiales Caída de rampla, Golpe por caída de canastas Sobreesfuerzo Elementos de protección personal requeridos Botas antideslizante, Buso para frío, Pasamontaña, Guantes Paso Luis Calle Carlos Mejía Factores de riesgo potenciales Medidas correctivas 1. Lleva la carretilla hasta el sitio donde se encuentra el producto. 2. Acomoda las canastillas en arrumes de 6. 3. Ladear el arrume de canastillas e introducir la base de la carretilla. 1.1. Golpeado contra la carretilla 1.2. Caída de un mismo nivel 1.3. Fricción contra alguna superficie. 2.1. Golpeado contra la canastilla 2.2. Sobreesfuerzo 3.1. Sobreesfuerzo 3.2. Caída de un nivel superior 3.3. Golpeado por una canastilla 1. Piso antideslizante en la zona de circulación Transportar el producto a las cavas de distribución 1. Desplazar la carretilla con el producto. 1.1. Reacción corporal 1.2. Caída de un mismo nivel 1.3. Sobreesfuerzo 1. Colocar piso antideslizante Descargue del producto en cava de distribución 1. Ladear el arrume de canastillas de 6 y retirar la carretilla. 2. Acomodar el producto por rotación. 1.1. Sobreesfuerzo 1.2. Caida de un nivel superior 1.3. Contacto con temp. Extremas 2.1. Sobreesfuerzo rodar arrumes 2.2. Caída de un nivel superior 2.3. Reacción corporal 3.1. Sobreesfuerzo 3.2. Caída nivel superior 3.3. Golpeado por canastillas 1. Verificación de canastilla en buen estado 2. Capacitación sobre manejo de carga y prevención lumbar Retirar producto de empaque Acciones Responsable Bettsy Roy 3. Levantar canastillas para nivelar arrumes. 2. Capacitación sobre manejo de carga 3. Colocar 6 canastillas por arrume a transportar 3. Colocar arrume de 6 canastillas LISTA DE VERIFICACIÓN AREA O SECCIÓN Empaque FECHA DE INSPECCION 20 – 11 – 00 No. TRABAJADORES 10 No. ACCIDENTES 5 mensuales FACTORES CRÍTICOS DE ÉXITO No. RESPONSABLE FECHA CUMPLIMIENTO Piso antideslizante en la zona de circulación Luis Calle 01 – 11 – 00 Capacitación sobre manejo de carga Luis Calle 15 – 11 – 00 Colocar 6 canastillas por arrume a transportar Betsy roy 20 – 10 – 00 OBSERVACIONES Análisis mediante Listas de Chequeo Check List Análisis mediante listas de chequeo El objetivo es comprobar el cumplimiento de reglamentos y normas mediante listas de comprobación que incluyan los aspectos técnicos y de seguridad contenidos en dichas regulaciones. Deben cubrir los elementos del proceso y de riesgo de todos los elementos del equipo. Fortaleza: Evidencian el cumplimiento. Debilidad: Depende de la calidad de la lista de chequeo, de tal manera que pueden pasarse por alto riesgos no incluidos. LISTA DE VERIFICACION Una vez se realicen las mejoras estas se deben: Verificar Validar Estandarizar Si cumple con los objetivos Si las personas las aceptan Escribir y divulgar el estándar de seguridad Análisis ¿Qué pasa sí? “What-If” Análisis ¿Qué pasa sí? “What-If” Detección y análisis de desviaciones sobre su Comportamiento normal previsto. Es una metodología de lluvia de ideas en la cual el grupo de gente experimentada familiarizada con el proceso en cuestión realiza preguntas a cerca de algunos eventos indeseables o situaciones que comiencen con la frase “Qué pasa sí”. Análisis ¿Qué pasa sí? “What-If” El propósito es la identificación de riesgos, situaciones riesgosas, o específicos eventos accidentales que pudiesen producir una consecuencia indeseable. Un grupo experimentado de personas identifica posibles situaciones de accidente, sus consecuencias, protecciones existentes, y entonces sugieren alternativas para la reducción de los riesgos. Análisis ¿Qué pasa sí? “What-If” El secretario escribe todas las preguntas. Las preguntas son divididas en diferentes áreas de investigación (usualmente relacionadas con consecuencias de interés), como por ejemplo seguridad eléctrica, protección contra incendios, o seguridad personal. Cada área es subsecuentemente analizada por un grupo o por una o más personas con los conocimientos suficientes. Las preguntas pueden referirse a cualquier condición anormal relacionada con la planta. Análisis ¿Qué pasa sí? “What-If” Está técnica usualmente revisa el proceso, comenzando por la recepción de la materia prima y siguiendo con el flujo normal, hasta el final del mismo (a menos que las fronteras del estudio se establezcan de otra manera en el estudio). Estas preguntas y problemas sugieren a menudo causas específicas para las situaciones de accidentes identificadas. Un ejemplo de una pregunta “¿Qué pasa sí?”, es: ¿Qué pasa sí la materia prima se encuentra en una concentración errónea? El grupo podría entonces atreverse a determinar cómo el proceso podría responder; para el ejemplo: Análisis ¿Qué pasa sí? “What-If” “Sí la concentración de ácido fuese del doble, la reacción podría no ser controlada y resultaría en una reacción exotérmica acelerada.” Entonces, el grupo podría recomendar, por ejemplo, instalar un sistema de paro de emergencia o tomar medidas especiales de prevención cuando se adicione la materia prima al reactor. Procedimiento What if….? Definir alcance del estudio ◦ Seguridad del proceso ◦ Seguridad eléctrica ◦ Seguridad personas ◦ Global Explicar el funcionamiento del proceso Empezar por el principio del proceso: Normalmente almacenamiento y admisión de materias primas hasta el final: Salida y almacenamiento de productos y subproductos Anotar todas las preguntas Que pasa sí…?, pero no contestarlas aún!! Revisar estudios What if…? anteriores para verificar si hay preguntas adicionales. Procedimiento What if….? Contestar las preguntas Que pasa sí…? Una a una, participando todo el equipo, incluyendo participación de especialistas en control, materiales, mantenimiento. Para cada pregunta contestar qué medidas de control existen y cuales se deben tomar para disminuir el riesgo en su origen. Redactar el informe: ◦ Descripción del proceso ◦ Preguntas QPS ◦ Análisis y respuestas ◦ Propuesta de mejoras Divulgación Preguntas Que pasa sí…? Las materias primas son de mala calidad? Las concentraciones de cada una de ellas son incorrectas? Fallan o se interrumpen las corrientes de cada una de ellas, de materias primas, productos o servicios en el proceso? Se detienen los equipos impulsores (bombas, compresores, eyectores y agitadores) ? Fallan los elementos de seccionamiento y regulación (válvulas) intercalados en el proceso? Fallan los sistemas de instrumentación y control? Fallan las actuaciones previstas para los operadores humanos? Procedimiento What if….? Fortalezas ◦ Creativo, grupos de 3 a 4 personas ◦ Considera riesgos de orígenes varios ◦ Económico: Considera directamente causas, consecuencias y soluciones. ◦ Util para entrenar personal en identificar riesgos. ◦ Eficaz para análisis cualitativo inicial. Debilidades ◦ Debe centrase en el logro de los objetivos. ◦ Pueden pasar desapercibidos algunos riesgos concomitantes. ◦ Depende de la experiencia del grupo ◦ Como método sirve para procesos muy sencillos Mapas de Riesgos El término Mapa de Riesgos es relativamente nuevo y tiene su origen en Europa, específicamente en Italia, a finales de la década de los años 60 e inicio de los 70, como parte de la estrategia adoptada por los sindicatos Italianos, en defensa de la salud laboral de la población trabajadora Los fundamentos del Mapa de Riesgos están basados en cuatro principios básicos * La nocividad del trabajo no se paga sino que se elimina. * Los trabajadores no delegan en nadie el control de su salud * Los trabajadores más “interesados” son los más competentes para decidir sobre las condiciones ambientales en las cuales laboran. * El conocimiento que tengan los trabajadores sobre el ambiente laboral donde se desempeñan, debe estimularlos al logro de mejoras. Definición de Mapa de Riesgos Consiste en una representación gráfica a través de símbolos de uso general o adoptados, indicando el nivel de exposición ya sea bajo, mediano o alto, de acuerdo a la información recopilada en archivos y los resultados de las mediciones de los factores de riesgos presentes, con el cual se facilita el control y seguimiento de los mismos, mediante la implantación de programas de prevención Definición de Mapa de Riesgos En la definición anterior se menciona el uso de una simbología que permite representar los agentes generadores de riesgos de Higiene Industrial tales como: ruido, iluminación, calor, radiaciones ionizantes y no ionizantes, sustancias químicas y vibración, para lo cual existe diversidad de representación, en la figura, se muestra un grupo de estos símbolos, que serán usados para el desarrollo del trabajo práctico Simbología usada Pasos para la elaboración del Mapa de Riesgos a) Formación del Equipo de Trabajo: Este estará integrado por especialistas en las principales áreas preventivas: Seguridad IndustrialMedicina Ocupacional Higiene Industrial Asuntos Ambientales Psicología Industrial Además se hace indispensable el apoyo de los expertos operacionales, que en la mayoría de los casos son supervisores de la instalación Pasos para la elaboración del Mapa de Riesgos b) Selección del Ámbito: Consiste en definir el espacio geográfico a considerar en el estudio y el o los temas a tratar en el mismo. c) Recopilación de Información: En esta etapa se obtiene documentación histórica y operacional del ámbito geográfico seleccionado, datos del personal que labora en el mismo y planes de prevención existentes. Asimismo, la información sobre el período a considerar debe ser en función de las estadísticas reales existentes, de lo contrario, se tomarán a partir del inicio del estudio. Identificación de los Riesgos: Dentro de este proceso se realiza la localización de los agentes generadores de riesgos. Entre algunos de los métodos utilizados para la obtención de información, se pueden citar los siguientes: Pasos para la elaboración del Mapa de Riesgos Observación de riesgos obvios: Se refiere a la localización de los riesgos evidentes que pudieran causar lesión o enfermedades a los trabajadores y/o daños materiales, a través de recorrido por las áreas a evaluar, en los casos donde existan elaborados Mapas de riesgos en instalaciones similares se tomarán en consideración las recomendaciones de Higiene Industrial sobre los riesgos a evaluar. Encuestas: Consiste en la recopilación de información de los trabajadores, mediante la aplicación de encuestas, sobre los riesgos laborales y las condiciones de trabajo. Lista de Verificación: Consiste en una lista de comprobación de los posibles riesgos que pueden encontrarse en determinado ámbito de trabajo. Indice de Peligrosidad: Es una lista de comprobación, jerarquizando los riesgos identificados. Ejemplo de Mapa de Riesgos Ejemplo de Mapa de Riesgos Ejemplo de Mapa Corporal Los beneficios de esta metodología de supervisión, entre otros, son los siguientes: • Identificación de instituciones que requieren mayor atención y áreas críticas de riesgo. • Uso eficiente de recursos aplicados a la supervisión, basado en perfiles de riesgos de las entidades. • Permite la intervención inmediata y la acción oportuna. • Evaluación metódica de los riesgos. • Promueve una sólida gestión de riesgos en las instituciones financieras. • Monitoreo continuo. Los beneficios de esta metodología de supervisión, entre otros, son los siguientes: De esta manera la matriz de riesgo permite establecer de un modo uniforme y consistente el perfil de riesgo de cada una de las entidades y permite profundizar en el proceso de establecimiento de planes de supervisión a fin de que se ajusten a las características específicas de cada entidad REGISTROS EN MATERIA DE PREVENCION DE RIESGOS LABORALES Los registros son los documentos que evidencian de forma documental la realización y/o resultados de las actividades preventivas realizadas. Por lo tanto, los formularios que se utilicen para este fin, tendrán consideración de registros. Los registros son imprescindibles dentro del sistema preventivo, y se consideran como mínimos los siguientes: REGISTROS EN MATERIA DE PREVENCION DE RIESGOS LABORALES Registros relativos al funcionamiento del sistema de gestión: En cada procedimiento se determinará los registros necesarios para controlar los resultados y/o la realización del mismo REGISTROS EN MATERIA DE PREVENCION DE RIESGOS LABORALES Registros de lesiones, dolencias, enfermedades e incidentes/accidentes relacionados con el trabajo: Se realizará un registro que puede ser por trabajador o por lesión, dolencia, enfermedades o incidentes/accidentes. Se decidirá en el procedimiento correspondiente. Estos registros pueden tener el formato de formulario REGISTROS EN MATERIA DE PREVENCION DE RIESGOS LABORALES Como mínimo recogerá los siguientes campos: Lesión, dolencia, enfermedad o incidente/accidente al que se refiere. Fecha de la lesión, dolencia, enfermedad o incidente/accidente Datos del trabajador que sufre la lesión, dolencia, enfermedad o incidente/accidente Causas que lo originaron (si las hay). Medidas preventivas si procede REGISTROS EN MATERIA DE PREVENCION DE RIESGOS LABORALES Registro basado en leyes o reglamentos nacionales relativos a Prevención de Riesgos Laborales. Se llevará un registro de todos los reglamentos, leyes, normas aplicables a la Prevención de Riesgos Laborales, que permita en cualquier momento recuperar la información necesaria para la realización de la actividad preventiva