Borja Esquirol Duque - Pàgina inicial de UPCommons

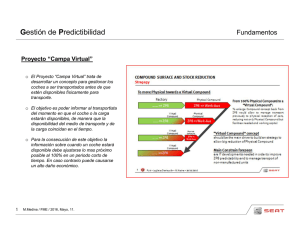

Anuncio