journal - Klüber Lubrication

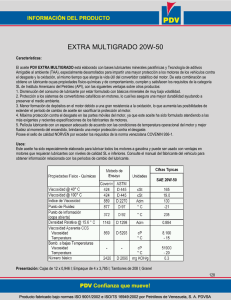

Anuncio

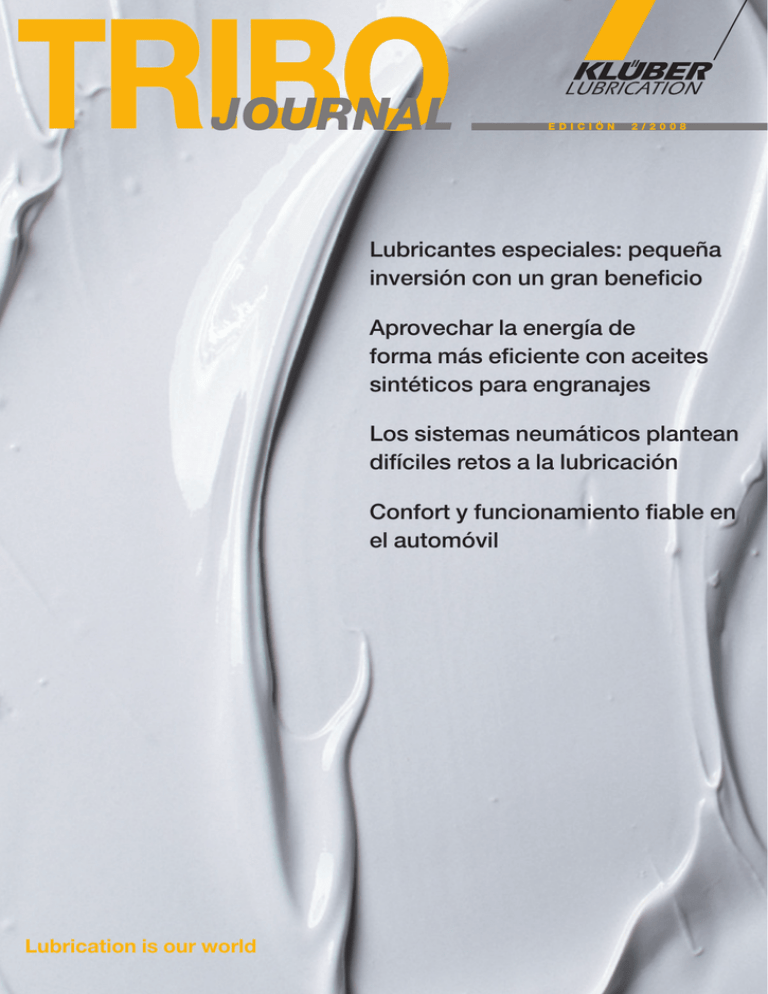

JournaL EDICIÓN 2/2008 Lubricantes especiales: pequeña inversión con un gran beneficio Aprovechar la energía de forma más eficiente con aceites sintéticos para engranajes Los sistemas neumáticos plantean difíciles retos a la lubricación Confort y funcionamiento fiable en el automóvil Lubrication is our world Índice 2 Tribojournal 2/2008 Ahorros potenciales Invertir en rentabilidad Los lubricantes especiales de hoy en día aportan rentabilidad 4 Engranajes Mejor aprovechamiento de la energía Más efectividad empleando el aceite para engranajes adecuado 6 Neumática Si no hay buena química, la física no funciona La importancia clave de una cooperación temprana entre el fabricante del lubricante y el del componente 8 Automóvil Si todo rueda como es debido, seguro que Klüber viaja a bordo No se ven, no se huelen: lubricantes especiales para un mayor confort y un funcionamiento fiable del vehículo 11 Entre bastidores Precisión, tecnología innovadora, estándares internacionales Un recorrido a través de la Producción de Klüber Lubrication München 14 Novedades, asistencia técnica Las ferias, plataformas para el intercambio Blancura es sinónimo de limpieza Nuevos catálogos de Klüber 16 18 18 Claus Langgartner Portavoz de la Gerencia Klüber Lubrication München KG Estimado lector: En estos tiempos de fuertes turbulencias en los mercados globales, cuyas consecuencias se hacen notar en la coyuntura mundial, muchas cosas se encuentran “en banco de pruebas”, y no sólo en el terreno financiero. La predisposición a buscar nuevas sendas crece día a día. Pero no en todas partes se requieren cambios radicales. En muchos casos, herramientas ya conocidas como la optimización de procesos, una severa gestión de costes, innovadores conceptos de producto, etc. brindan potencial suficiente para lograr mejoras duraderas. En Klüber Lubrication no nos limitamos a aprovechar de forma sistemática todas esas posibilidades, sino que, con nuestros lubricantes especiales sintéticos, soluciones tribológicas a la medida y servicios individuales, brindamos asistencia a nuestros clientes sin perder de vista su rentabilidad. Si, por ejemplo, en el ámbito productivo se trata de prolongar los intervalos de mantenimiento al doble o incluso más y, de ese modo, ahorrar recursos, evitar paradas imprevistas de las instalaciones debido a una lubricación deficiente, ahorrar costes energéticos mejorando la efectividad, simplificar el almacenamiento unificando productos o reducir los costes de eliminación empleando cantidades mínimas o lubricación de por vida, los lubricantes especiales Klüber son una inversión con un enorme efecto sobre la fiabilidad y la reducción de costes. Este tema se trata con más detalle en el artículo “Invertir en rentabilidad” (pág. 4). En todos los artículos del presente Tribojournal encontrará ejemplos reales de lo que son capaces los lubricantes especiales Klüber más allá de su principal cometido (lubricar con fiabilidad). Nos complace servirle de fuente de inspiración en su búsqueda de potenciales de mejora para su propio negocio. Espero que la lectura le resulte amena e interesante Claus Langgartner 3 Invertir en rentabilidad Los lubricantes especiales de hoy en día aportan rentabilidad Los conceptos de lubricantes especiales actuales contribuyen en gran medida al servicio rentable de máquinas e instalaciones, lo que a su vez es garantía de éxito del negocio. Ya se trate del filo cortante de un útil, de rodamientos o cojinetes lisos, compresores o engranajes, siempre vale la pena estudiar minuciosamente el lubricante y descubrir todo su potencial. Entender el lubricante no como mera materia de consumo, sino como inversión en la rentabilidad, es beneficioso en muchos sentidos. El precio del lubricante es, lógicamente, un factor relevante; pero más importante aún es contemplar el balance completo coste/beneficio para una aplicación concreta. Los conceptos de lubricantes sintéticos de alto rendimiento específicamente adaptados a una aplicación determinada hacen que las instalaciones trabajen de forma más rentable. Aunque la mayoría de las veces su precio de adquisición es más elevado que el de los lubricantes estándar, ayudan a reducir costes. El precio del lubricante es sólo la punta del iceberg. Los costes reales – y, por tanto, los potenciales de ahorro – no se ven a simple vista. El “rendimiento del lubricante” (return on lubricant) expresa la rentabilidad y la amortización de los 4 Tribojournal 2/2008 lubricantes especiales sintéticos, y abarca exactamente esa parte del iceberg que queda oculta bajo la superficie: costes debidos a tiempos de parada, mantenimiento, repuestos, energía, almacenamiento, eliminación y, naturalmente, el coste del consumo del lubricante como tal. Por ejemplo, los aceites especiales sintéticos dejan constancia de su efectividad en aplicaciones en engranajes. Empleando aceites minerales, los intervalos de cambio de aceite suelen ser de 5.000 horas, mientras que con los aceites sintéticos de poliglicol para engranajes como los de la serie Klübersynth GH 6 se alcanzan hasta 25.000 horas de servicio o más. Estas cifras se logran no sólo gracias a la mejor resistencia al envejecimiento de los aceites, sino también por su elevada capacidad de carga y menor fricción. Si en el análisis de coste/beneficio se incluyen, junto a los costes del aceite, los trabajos de mantenimiento del engranaje y el rendimiento del mismo, el potencial de ahorro que brindan los aceites sintéticos es enorme. (En nuestro Tribojournal 1/2008 encontrará un artículo más detallado a este respecto). Las grasas especiales Klüber garantizan unos intervalos de mantenimiento más largos también en la lubricación de Return on lubricant Los lubricantes de alto rendimiento brindan ventajas en términos de rentabilidad: funcionamiento fiable de los componentes, máquinas e instalaciones largos intervalos de mantenimiento aumento del rendimiento elevada eficiencia energética bajo consumo de lubricante procesos que conservan los recursos bajos costes de eliminación bajos costes de almacenamiento rodamientos. Un ejemplo extraído del sector de la energía eólica ilustra perfectamente el potencial de ahorro: supongamos que en un aerogenerador hay que cambiar el rodamiento de generador después de cinco años, debido a un lubricante poco eficaz, lo que supone unos gastos considerables. Es fácil llegar a unos 6.000 euros en concepto de mantenimiento, si se suman la pérdida de ingresos y los costes de mano de obra y de material. Si se multiplica esta cifra por la vida útil promedio del aerogenerador (20 años), el resultado son 18.000 euros. Por el contrario, si se emplea una grasa especial adecuada (p. ej., Klüberplex BEM 41-141), no hay que gastar ni un sólo céntimo, aparte de los costes de adquisición del lubricante. A menudo las grasas de alto rendimiento permiten incluso una lubricación de por vida de los rodamientos, lo que significa que no es necesario relubricar. Ello supone para los fabricantes de equipos originales importantes ventajas desde el punto de vista económico al diseñar la máquina, ya que no hay que prever necesidad alguna de relubricación. Otra importante partida dentro de los costes de explotación son los costes en concepto de energía. En comparación con los aceites minerales, los lubricantes especiales sintéticos conllevan un menor consumo de corriente, p. ej., en compresores y engranajes. Con el uso de los aceites para engranajes más adecuados, éstos pueden aumentar su rendimiento hasta un 18 %. (Con mucho gusto ponemos a su disposición resultados concretos de ensayo). El motivo es que se ha mejorado el comportamiento de fricción de los aceites sintéticos. La energía ahorrada contribuye directamente a rebajar los costes de explotación. No menos importante es contemplar el lubricante como un elemento inherente a la máquina, y cuya calidad contribuye al rendimiento de la instalación del mismo modo que, por ejemplo, la de los rodamientos, cojinetes lisos o ruedas dentadas. Si el lubricante no resiste las exigencias individuales a lo largo del periodo de tiempo exigido, es de esperar que se produzcan daños. Ello se traduce en paradas imprevistas que ocasionan cuantiosos costes (pérdidas de producción, costes de mano de obra y de material). Unos lubricantes especiales óptimamente seleccionados y perfectamente adaptados a la aplicación en cuestión ayudan a evitar tales costes, contribuyendo de forma decisiva al funcionamiento sin fallos de las máquinas e instalaciones. Los lubricantes especiales son también un ejemplo patente de que la economía no tiene por qué estar reñida con la ecología. Unos productos eficaces y adaptados a la aplicación prevista aseguran una lubricación fiable utilizando sólo cantidades muy pequeñas o mínimas y aprovechando de forma eficiente la energía, con lo que a su vez se fomenta la conservación de los recursos. Como vemos, no tiene sentido comprar lubricantes teniendo en cuenta únicamente su precio de venta; hay que ver la utilidad en su conjunto. Desde la perspectiva de un balance coste/beneficio basado sobre todo en la efectividad y el consumo, en muchos casos el lubricante más caro es el que sale más barato. Costes de adquisición Consumo de lubricante Costes de eliminación Coste por inactividad Costes de limpieza Consumo de energía Almacenamiento Mantenimiento El coste de adquisición del lubricante es sólo la punta del iceberg. Los costes reales – y, por tanto, los potenciales de ahorro – no se ven a primera vista. Ing. Mag. (FH) Florian Held Jefe de Ventas Austria Klüber Lubrication Austria Ges.m.b.H. [email protected] 5 Mejor aprovechamiento de la energía Más efectividad empleando el aceite para engranajes adecuado Antes de elegir un aceite para engranajes hay que considerar varios factores, como la durabilidad prevista del propio engranaje y sus juntas o la potencia requerida para una aplicación determinada. El aceite para engranajes contribuye a mejorar el rendimiento de éste: seleccionando el producto adecuado, los usuarios se benefician, entre otras cosas, de largos intervalos de cambio de aceite y de un menor consumo de energía. En la mayoría de los casos, los operadores de engranajes confían en que el fabricante del mismo elija y recomiende el aceite más idóneo. Por eso, es importante que los fabricantes de engranajes consideren el aceite lubricante un elemento más de la máquina, cuyas propiedades resultan tan decisivas para la calidad de su producto como la dureza de las ruedas dentadas o la elección de un rodamiento, unos materiales y una geometría lo más adecuados posible. Al igual que todos estos componentes físicos del engranaje, también un lubricante óptimo contribuye a mejorar el rendimiento. De este modo, los usuarios disfrutan de las ventajas derivadas de un menor desgaste, bajas temperaturas de uso y – tal vez lo más importante – un mayor rendimiento. 6 Tribojournal 2/2008 Mejor con aceites sintéticos Independientemente de que un engranaje se emplee para la producción de productos alimenticios, para el transporte de materiales o en cualquier otro sector industrial, el lubricante empleado tiene que garantizar siempre un funcionamiento óptimo del engranaje, sean cuales sean las condiciones de servicio. Klüber ha podido comprobar que en EE.UU. la mayoría de los fabricantes de equipos originales da prioridad a los productos con certificación H1, debido a su menor complejidad logística. Los aceites sintéticos para engranajes Klüberoil 4 UH1 N y Klübersynth UH 1 6 con esta certificación son lubricantes de alto rendimiento homologados para aplicaciones en el sector alimentario. Por tanto, pueden emplearse tanto en la industria alimentaria como en otros ramos. A este respecto hay que subrayar que para los aceites de engranajes en el ámbito alimentario rigen unos estándares de rendimiento tan altos como para los aceites empleados en otros sectores, y que los lubricantes sintéticos por regla general ofrecen un mejor rendimiento que los productos de base mineral. Vemos, por tanto, que la frecuencia con la que el usuario deberá cambiar el aceite para engranajes depende de la composición química del lubricante empleado. La Fig. 1 muestra la denominada “regla 10 K”, que asegura que la vida útil de un lubricante se reduce a la mitad cada vez que su temperatura aumenta 10 °C. La resistencia a la oxidación de un aceite para engranajes, que citábamos más arriba, es otro aspecto fundamental. Con el tiempo, la oxidación provoca un empeoramiento del estado del aceite: la cifra de acidez total se modifica y los aditivos se degradan. Lógicamente, con un cambio de aceite se eliminan todas las partículas de desgaste y se añaden nuevos aditivos, si bien ello conlleva la necesidad de detener las instalaciones para efectuar el mantenimiento. En cambio, si se apuesta por un aceite de alto rendimiento para engranajes, se evita desde el principio el problema de la oxidación, pudiendo reducir la frecuencia del cambio de aceite y las paradas que ello conlleva. Para los fabricantes de equipos originales, la cuestión del aceite para engranajes tiene repercusiones tanto en el diseño constructivo como en la seguridad operacional de su producto. En función del tipo de engranaje, el empleo de un aceite de alta calidad puede influir en mayor o menor medida en el rendimiento del mismo. Los mayores aumentos de la efectividad se logran en aquellos engranajes que normalmente presentan un rendimiento más bien bajo, p. ej., en engranajes sinfín. En el banco de ensayo Klüber para aceites de engranajes sinfín se alcanza normalmente con un aceite mineral una efectividad de aprox. el 60 %. Con los aceites PAO Klüberoil 4 UH1 4 H, la efectividad aumenta a un 70 %, y con el aceite de poliglicol Klübersynth UH1 6, al 78 %. Con el incremento de la Teniendo en cuenta todos estos aspectos, la mayoría de los fabricantes de equipos originales y usuarios finales llegan a Temperatura del cárter de aceite °F Debido a su mayor resistencia a la oxidación y estabilidad térmica, los aceites sintéticos presentan una mayor durabilidad. Por norma general, un aceite mineral debe sustituirse después de 5.000 horas de servicio, mientras que los aceites PAO (hidrocarburos sintéticos) admiten hasta 15.000 horas de servicio. Los aceites de poliglicol pueden trabajar incluso 25.000 horas a una temperatura de servicio constante. efectividad desciende la temperatura, lo que a su vez favorece una mayor durabilidad del aceite, de las juntas y del propio engranaje. Si sólo se trabaja con uno o dos engranajes, esto puede ser irrelevante, pero en aquellas fábricas en las que se tienen en funcionamiento cientos de engranajes, ya sólo el ahorro de energía asciende a unas sumas considerables. Temperatura del cárter de aceite °C Por lo que respecta a su efectividad (y, consiguientemente, a la eficiencia energética), existen grandes diferencias entre los distintos aceites para engranajes: los lubricantes con un bajo coeficiente de fricción dan mejor resultado. Los poliglicoles, p. ej., se sitúan a la cabeza indiscutiblemente en cuanto a efectividad y protección contra el desgaste. Esto se pone de manifiesto claramente en aplicaciones con un elevado porcentaje de deslizamiento, como engranajes sinfín o hipoides. Gracias a su menor coeficiente de fricción, los aceites de poliglicol reducen considerablemente las pérdidas de potencia. Horas de servicio Aceite mineral PAO/éster Poliglicol Fig. 1: Durabilidad del aceite prevista, en función de la temperatura Aceite mineral PAO/éster Poliglicol Fig. 2: Coeficiente de fricción de distintos aceites base la conclusión de que vale la pena invertir un poco más en un aceite de calidad para sus engranajes, y que los aceites sintéticos han demostrado ser los mejores. Eligiendo un aceite para engranajes sintético de la máxima calidad, el usuario ahorra energía y reduce sus gastos de explotación gracias a un menor mantenimiento e intervalos de cambio de aceite más largos. Mark Crombie Manager of Application Engineering Klüber Lubrication North America LP [email protected] 7 Si no hay buena química, la física no funciona Independientemente del ramo industrial y del componente del que se trate, muchos “cuellos de botella” en el desarrollo técnico se deben a que los especialistas en materiales se integran demasiado tarde en los procesos de desarrollo de los fabricantes de componentes. Un lubricante que no se haya seleccionado minuciosamente teniendo en cuenta las particularidades del tribosistema en cuestión puede tener consecuencias imprevisibles y ocasionar costes inesperados en el funcionamiento futuro. Estos pueden evitarse fácilmente si desde una fase temprana un responsable de diseño y un especialista en lubricación se sentaran a la misma mesa para tratar este tema. Los clientes obtienen ventajas patentes, como son un funcionamiento fiable de los componentes y menos gastos de explotación. 8 Tribojournal 2/2008 © Varela Hernandez / Pixelio La importancia clave de una cooperación temprana entre el fabricante del lubricante y el del componente: un ejemplo del ámbito neumático El desarrollo de nuevas piezas y componentes se lleva a cabo hoy en día en intervalos cada vez más cortos. Por otra parte, las exigencias que se plantean a dichos componentes son cada vez mayores: deben cumplir varias funciones a la vez, tener un mínimo impacto medioambiental y, en suma, su fabricación tiene que ser lo más rentable posible. De los lubricantes se espera que cumplan su cometido de forma fiable durante un largo periodo de tiempo (a menudo durante toda la vida útil del componente). Para poder satisfacer todos estos requerimientos, los lubricantes tienen que estar perfectamente adaptados al sistema tribológico completo en el campo de aplicación previsto. Los accionamientos y equipos neumáticos son muy exigentes en este aspecto. Con sus diferentes elemen- Superficie de fricción Tolerancia espacio de montaje Presión del sistema Material de la junta Temperatura ambiente Holgura/Juego de la guía Capas superficiales en contacto Compresión y comportamiento de compresión Material de la caja Lado de obturación dinámico Agente a estanqueizar Temperatura de fricción Lado de obturación estático Dirección del movimiento Tiempo de parada Suciedad procedente del exterior Polvo / agua en el medio Velocidad de deslizamiento Frecuencia de impactos Microgeometría/ Rugosidad Compresión y comportamiento de compresión Factores que influyen en el sistema tribológico de un sistema de estanqueización tos de trabajo – cilindros, motores o válvulas – y distintos materiales, constituyen un complejo sistema tribológico. Su seguridad operacional y durabilidad se ve muy condicionada por el contacto entre el elemento estanqueizador y los materiales en contacto (mayormente metálicos), p. ej., eje del pistón o camisa del cilindro. Un factor decisivo para alcanzar la máxima durabilidad y funcionalidad es una correcta lubricación de imprimación de todos los componentes que tengan movimiento relativo, como el eje del pistón, la camisa del cilindro, la corredera de válvula y los elementos de estanqueización. Además, los lubricantes empleados para reducir la fricción y el desgaste tienen que estar perfectamente adaptados a las distintas condiciones de servicio, como temperatura ambiente, velocidad de deslizamiento y fuerzas normales. En caso de que falle un componente neumático, los costes pueden ser considerables, y los gastos de reparación de los grupos constructivos afectados mucho más altos que, p. ej., lo que costaría la cantidad necesaria de un lubricante especial perfectamente adaptado al componente/tribosistema o el gasto que supondría sustituir una junta estropeada. Los puntos que más dificultades entrañan para proyectistas y tribólogos en vista de las crecientes presiones de servicio, temperaturas, velocidades de deslizamiento y frecuencias de elevación son los puntos de paso de ejes y árboles. Duras condiciones Para elegir los lubricantes especiales más adecuados para componentes neumáticos en función de sus particularidades constructivas y de sus aplicaciones se requieren profundos conocimientos tribológicos. Numerosos factores influyen en los procesos que tienen lugar en las fisuras y espacios que consituyen el sistema tribológico del componente: fuerzas intermoleculares transferencia y conducción de calor fricción y desgaste corrosión química y electroquímica. Todos estos parámetros tienen que considerarse en función de los materiales del cilindro y del eje iferentes materiales de las juntas y geometrías de las d aristas selladoras resiones sobre las superficies de contacto y microgeop metría de las superficies presiones que actúan situación/ubicación de montaje. No hay que olvidar tampoco las influencias ambientales que actúan sobre el componente y el punto de fricción, como bajas/altas temperaturas y medios más o menos agresivos (ya sean líquidos, gaseosos o abrasivos, p. ej., arena u otras sustancias sólidas). Sólo una cooperación desde una fase temprana entre proyectistas y tribólogos permite desarrollar productos con la suficiente madurez técnica que aporten la máxima utilidad al cliente. Los complejos componentes neumáticos plantean altas exigencias a la lubricación Sellado hermético significa menos consumo de energía Una exigencia básica en el desarrollo de cualquier componente neumático consiste en evitar las fugas. Una posible pérdida de estanqueidad puede pasar desapercibida durante el servicio (p. ej., cuando una fuga en una bomba de agua se evapora inmediatamente en la juntura defectuosa). Por el contrario, otras fugas de mayores consecuencias tienen que corregirse, lo que en ocasiones requiere mucho tiempo y dinero. El aire comprimido, por ejemplo, es valioso y costoso. Por regla general se calcula que, en una red de aire comprimido de una fábrica, cuesta de 1 a 2 céntimos de euro cada metro cúbico de aire comprimido generado. Cada bar adicional de aire comprimido incrementa los costes de energía aprox. un 10%. Así, los costes por este concepto pueden ascender a sumas astronómicas, sobre todo en caso de fugas inaudibles (p. ej., en conexiones de conductos, grifos de cierre o de mando, acoplamientos rápidos, unidades de mantenimiento) o, naturalmente, en los aparatos finales, como los componentes neumáticos. Un requisito imprescindible para el funcionamiento rentable durante mucho tiempo o incluso de por vida es, además de un mantenimiento profesional, que los elementos constructivos (material, elementos de sellado, lubricante) sean de calidad. Así pues, al considerar los costes, no es tan importante que un sistema genere aire comprimido del modo más barato posible, sino con la menor energía posible, para que en el “punto de uso” se disponga del aire comprimido necesario. Según la experiencia, por término medio aprox. un 33% del aire comprimido se genera para compensar las pérdidas por fugas, ya que un gran número de pequeñas fugas se acumulan, provocando un importante efecto negativo. Un ejemplo ilustra estas pérdidas, pero también el potencial: para una empresa mediana que trabaja con una estación de compresión de 100 kW con una duración de funcionamiento de los compresores de aprox. 6.000 horas/año, y tomando como base un precio de 6,5 céntimos por kWh de electricidad, el gasto energético anual para generar 9 el aire comprimido ascendería a unos 39.000 euros. Si pueden evitarse las fugas habituales, el operador necesitaría un 30% menos de aire comprimido, es decir, se ahorraría unos 12.000 euros en los costes de energía. 6.000 kilómetros perfectamente sellados En un ensayo de duración realizado con Klübersynth AR 34-402, esta grasa sintética especial para accionamientos neumáticos y sus elementos estanqueizadores mostró unos resultados convincentes. Se eligieron los siguientes parámetros: Posición de montaje: horizontal Tipo de cilindros: VDMA (Asociación Alemana de Fabricantes de Maquinaria y Plantas Industriales) Aire comprimido: seco y desaceitado Temperatura: + 20 °C Presión: 8 bar Velocidad: 1 m/s Carga: 0 kg de masa sobre el eje Estrangulación: nula Duración prevista: 6.000 km como mínimo El ensayo se llevó a cabo sin carga lateral para evitar que el desgaste sobre la guía influyera demasiado en los resultados de fricción. Es sabido que un indicador de la estabilidad de las juntas neumáticas son las fugas que se producen tras un determinado recorrido. Tras 6.500 km, los cilindros de ensayo Pneuko M de Merkel-Freudenberg Fluidtechnic no mostraban desgaste digno de mención. Durante todo el tiempo se verificaron los cilindros neumáticos para comprobar la existencia de fugas. Ni siquiera después de 6.000 km se pudieron apreciar fugas. Sólo a partir de aprox. 6.500 km se constató una pequeña fuga de aprox. 0,6 L/h en el lado del pistón y aprox. 0,9 L/h en el lado del eje. La grasa sintética especial Klübersynth AR 34-402 es adherente y no contiene metales pesados ni lubricantes sólidos. Gracias a un paquete de agentes activos minuciosamente adaptado a las posibles aplicaciones se obtiene una excelente efectividad del producto y un equilibrio perfecto entre alta seguridad operacional y larga durabilidad. Klübersynth AR 34-402 se emplea preferentemente para elementos neumáticos de control, regulación y estanqueización, como cilindros ISO de simple y doble efecto, con y sin eje del pistón, para motores neumáticos con árbol giratorio, cilindros de carrera corta y compactos, así como para válvulas y sus correspondientes elementos de estanqueización. Además de un campo de temperaturas de uso relativamente amplio (de – 30 °C a +130 °C), permite también 10 Tribojournal 2/2008 una gran gama de velocidades del pistón (de aprox. 0,01 m/s a > 1 m/s); incluso a velocidades superiores a 5 m/s se alcanzó una duración de servicio suficiente. Otras cualidades son su mínimo esfuerzo de arranque, con lo que se evita el denominado “efecto del lunes por la mañana” tras una parada más larga, así como la tendencia al deslizamiento a sacudidas, lo que supone una ventaja cuando se trabaja a muy bajas velocidades del pistón y durante el posicionamiento. Klübersynth AR 34-402 ha demostrado su eficacia en combinación con empaquetaduras perfiladas de juntas de pistón, de eje y de estanqueidad en sus más variados diseños constructivos y con los más diversos materiales, como NBR, HNBR y también materiales a base de PU. Klübersynth AR 34-402 puede aplicarse fácilmente por todos los métodos conocidos y con las instalaciones dosificadoras habituales. Para piezas de geometría especial en el campo de los elementos neumáticos de control, regulación y estanqueización, que requieren una humectación especial de los puntos de fricción locales, esta grasa especial se encuentra disponible también con una consistencia NLGI 1 (Klübersynth AR 34-401). Know-how integral Para minimizar las fugas debido a juntas agrietadas, resulta de importancia vital que la junta y el lubricante sean compatibles. Desde hace años, Klüber Lubrication y Merkel Freudenberg Fluidtechnic – ambas del Grupo Freudenberg – colaboran estrechamente en el campo de los componentes neumáticos. La cooperación incluye también a prestigiosos fabricantes de elementos neumáticos y centros de investigación universitarios. Así, Klüber Lubrication y Merkel Freudenberg Fluidtechnic ponen a disposición sus respectivos bancos de ensayo mecánico-dinámico para llevar a cabo pruebas en condiciones lo más reales posible. El know-how combinado de todos los participantes permite crear combinaciones de juntas y lubricante perfectamente armonizadas para las más variadas tareas en instalaciones neumáticas. A fin de cuentas, sus operadores se benefician de una técnica perfeccionada tanto de los accionamientos y válvulas neumáticos como de su estanqueización, de modo que pueden confiar plenamente en el correcto funcionamiento de las instalaciones durante un largo periodo de tiempo, además de ver considerablemente reducidos sus costes energéticos. Helmut Seubert Ingeniero de aplicación Klüber Lubrication München KG [email protected] Si todo rueda como es debido, seguro que Klüber viaja a bordo No se ven, no se huelen: lubricantes especiales para un mayor confort y un funcionamiento fiable del vehículo ¡Pues sí que empieza bien el día...! Son las seis de la mañana, aún es de noche, hace un frío que pela y tengo que ir al trabajo. Tengo el coche aparcado en la calle. Saco la llave del bolsillo del pantalón, acciono el botón del telemando y ... ¡nada! Inserto la llave en la cerradura pero no puedo abrir: la llave se queda bloqueada porque la cerradura se ha helado. Vuelvo a casa, cojo un mechero y me quemo los dedos mientras caliento la llave. Vuelvo a intentarlo una y otra vez hasta que al fin puedo abrir la cerradura. Me dispongo a entrar en el coche a toda prisa, pero la puerta no se abre. La junta está pegada al metal, así que no me queda más remedio que tirar con fuerza. Por fin puedo acceder al interior, pero hay algo raro. Ah sí, ahora recuerdo que ayer le dejé el coche a mi hija. Tiro el asiento hacia atrás y corrijo la posición del respaldo, aunque va muy duro y me cuesta. Ya sólo queda poner en su sitio la columna de dirección y ajustar el retrovisor. Meto la llave de encendido, doy un cuarto de vuelta y ahora debería ponerse en marcha. Lentamente el espejo vuelve a su posición. Y ahora el reposacabezas: otra vez tengo que hacer mucha fuerza. Bueno, ahora sí. Todo está en su sitio. Me tengo que poner el cinturón. ¿Funciona por lo menos el cinturón de seguridad? ¿O se ha helado también el muelle recuperador? Tiro con fuerza y me abrocho el cinturón. Ya está. Piso a fondo el embrague y giro la llave. A la batería le cuesta un poco, pero al fin el motor se pone en marcha. Un estridente silbido sale del Desde los frenos hasta la dirección o los componentes del motor, pasando por la transmisión, el embrague y el cambio, hasta las puertas, techos corredizos y componentes del habitáculo: en todos los rincones de un automóvil se esconden grasas, pastas lubricantes y barnices de deslizamiento. No se ven, no se huelen, pero están ahí, asegurando que todos los componentes mantengan su funcionalidad durante toda la vida útil del vehículo y aumentando el confort durante la conducción. capó. Seguro que he despertado a todo el vecindario. Pongo la primera, suelto el embrague y ¡vámonos! Que una situación como la descrita haya pasado a la historia se debe en gran medida a los lubricantes especiales de alto rendimiento, individualmente adaptados y probados para cada componente. En cientos de puntos de un automóvil se han aplicado grasas, aceites y barnices de deslizamiento. Los lubricantes espe11 ciales en el automóvil reducen la fricción y el desgaste, pero también las oscilaciones y vibraciones, además de evitar ruidos. Todo ello hace más confortable accionar los distintos mandos y componentes automovilísticos. Desde el freno, la dirección y los componentes del motor, pasando por la transmisión, el embrague y el cambio, hasta las puertas, techos corredizos y componentes del interior: los lubricantes están presentes en todas partes del automóvil, garantizando que los distintos componentes disfruten de una larga vida útil. Al igual que las piezas y elementos de cualquier máquina, también los lubricantes se dividen en distintos tipos y posibilidades de aplicación. Elegir el lubricante adecuado sólo es posible conociendo perfectamente los requerimientos específicos que debe cumplir cada componente durante su funcionamiento. En ello influye un sinfín de factores, como el campo de temperaturas, la influencia de los medios, el movimiento relativo de las piezas lubricadas, la velocidad de rotación, los materiales y carga de los cuerpos en fricción, etc. Si se emplean lubricantes inadecuados, las piezas pueden desgastarse prematuramente, por ejemplo, a causa de una lubricación insuficiente o de reacciones químicas indeseadas. Y todo ello reduce el confort de manejo. A la medida Sólo para el sector automovilístico, Klüber ha desarrollado más de cien grasas, pastas lubricantes y barnices de deslizamiento, muchos de ellos a la medida y en estrecha cooperación con los fabricantes de equipos originales. Una de las más recientes innovaciones de Klüber se llama Klübersynth LE 44-31. Esta grasa especial, desarrollada teniendo en cuenta las exigencias específicas de los sistemas electromecánicos del vehículo (FPS), favorece un coeficiente de fricción extremadamente bajo en engranajes sinfín. Gracias a su excelente protección contra el desgaste, Klübersynth LE 44-31 permite apretar el tornillo sinfín con mucha tensión contra la rueda, de modo que no se 12 Tribojournal 2/2008 produzca holgura durante toda la vida útil. Una gran efectividad reduce la fuerza de accionamiento necesaria, permitiendo un considerable ahorro de energía. Dicho sea de paso, ésta es una de las formas en las que Klüber apoya a los proyectistas de la industria automovilística en su compleja tarea de reducir las emisiones de escape. Arranque confortable La sensibilidad frente a los ruidos molestos en el habitáculo ha aumentado, y una marcha suave y silenciosa ya no Extenso programa de ensayos En una intensa labor de investigación, los lubricantes Klüber se desarrollan y prueban de acuerdo con los requerimientos de los clientes. Klüber cuenta con más de 100 bancos de ensayo para verificar la compatibilidad y efectividad de sus lubricantes. En ellos se llevan a cabo tanto pruebas según DIN ISO como ensayos para clientes específicos sobre piezas y materiales originales. Precisamente en el ámbito de la seguridad automovilística adquiere gran importancia este despliegue para ofrecer lubricantes desarrollados y probados de forma selectiva en función de la aplicación concreta. Sólo con un lubricante adecuado se puede lograr un correcto funcionamiento de todos los componentes durante la vida útil exigida. Cooperaciones para el desarrollo Mediante la cooperación temprana entre los fabricantes de componentes y de lubricantes es posible impulsar soluciones innovadoras para el automóvil. Klüber apoya a los encargados de desarrollo de componentes automovilísticos en el momento de llevar a la práctica sus concepciones con soluciones tribológicas para nuevos materiales y emparejamientos de éstos, ayudándoles también a hacer frente a las mayores exigencias en cuanto a rendimiento. es una cualidad exclusiva de los modelos de lujo. Para evitar ruidos desagradables a causa de las vibraciones y de la fricción, así como chirridos al accionar los interruptores del sistema de ventilación o los parasoles, se han desarrollado las grasas especiales de la familia Klübersynth RA 44. Estas grasas de amortiguación ayudan además a crear una “vivencia de movimientos fluidos” al accionar los distintos componentes del habitáculo, sean apoyabrazos, guías de asiento o interruptores. Con sus distintas viscosidades dinámicas aparentes, permiten a los proyectistas compensar las tolerancias de los componentes y ajustar fuerzas de desplazamiento definidas. Las grasas Klübersynth RA 44 son neutras al olor, muy versátiles y se caracterizan por una extraordinaria compatibilidad con los plásticos. Si nuestro protagonista de la pesadilla descrita al principio hubiera dispuesto ya de Klübersynth LIP 84-42, se habría ahorrado más de un problema. Esta grasa especial ha sido desarrollada para componentes que pueden verse expuestos a temperaturas muy bajas durante largos periodos de tiempo, como elevalunas eléctricos. Klübersynth LIP 84-42 asegura un funcionamiento suave de las piezas sometidas a grandes cargas en un amplio abanico de temperaturas. Ha sido desarrollada especialmente para pares de materiales críticos, como plástico-plástico y plásticometal, y por ello garantiza el funcionamiento fiable de piezas deslizantes y guías, poleas y bulones de inversión, incluso a temperaturas muy por debajo de cero. Podrían citarse muchos más ejemplos, ya que en todos los ámbitos del automóvil están presentes hoy en día los lubricantes Klüber; y en todo el mundo. Los productos Klüber cuentan con numerosas homologaciones por prácticamente todos los fabricantes y sus proveedores. Se han acreditado ya y se aplican de serie lubricantes especiales, p. ej., para frenos, sistemas de la dirección, ejes, árboles de transmisión, componentes del motor, grupos auxiliares, transmisión, embrague, sistema eléctrico, habitáculo, cerraduras, elevalunas, techos corredizos, asientos, cinturones de seguridad y perfiles de estanqueidad. Así, se puede decir que si en un automóvil todo funciona como la seda, seguramente Klüber está implicada en el asunto. Ing. (grad.) Josef Bartolome Business Unit Automotive Engineering Klüber Lubrication München KG [email protected] Ponemos las ideas a r dar Somos su interlocutor para soluciones de lubricación El lubricante es para nosotros un importante elemento constructivo del automóvil: ya sea en el campo de la tecnología by-wire, en el reciclaje de gases de escape o en el habitáculo. Prestigiosos fabricantes de automóviles y de componentes en todo el mundo apuestan por Klüber como socio para el desarrollo y como proveedor de auténticas soluciones de alta tecnología. Desde una fase temprana realizamos ensayos con la técnica más avanzada (si lo desea, directamente sobre la pieza original) para garantizarle soluciones de alta calidad, rentables y con visos de futuro. Para impulsar sus ideas. Llámenos. Klüber Lubrication – presente a escala mundial [email protected] • www.klueber.com 13 Precisión, tecnología innovadora, estándares internacionales Un recorrido a través de la Producción de Klüber Lubrication München La producción de lubricantes especiales es un proceso presidido por la exactitud: existen pautas precisas sobre qué sustancias en qué cantidades deben añadirse a un determinado aceite base. Pero éste es sólo uno de los muchos aspectos de la producción en Klüber Lubrication. Una maquinaria formada por numerosos mecanismos perfectamente engranados entre sí: sólo de este modo se puede garantizar la elevada calidad de los lubricantes especiales en todo el mundo. Cuando recibe a los grupos de visitantes dispuestos a recorrer las instalaciones de producción, el Dr. Andreas Martin – Jefe de Producción de la planta de Munich – sale con sus invitados del área de Producción propiamente dicha. Sus explicaciones comienzan en el punto de partida del proceso de fabricación: los ingredientes. El princi- Los aceites base se extraen de los tanques subterráneos y se incorporan al proceso de fabricación pal ingrediente de los lubricantes especiales Klüber – el aceite base – llega en camiones-cisterna directamente hasta el almacén de materia prima, donde se deposita en grandes tan14 Tribojournal 2/2008 ques de almacenamiento. Actualmente, la mayor parte de los lubricantes Klüber son de base sintética, superiores en muchos aspectos a los de base mineral. El suministro de los aceites base se planifica con exactitud diaria, a fin de garantizar una óptima disponibilidad. A través de un complejo sistema de conductos se extraen de los tanques las cantidades necesarias de cada aceite base, que a continuación se distribuyen en la nave de producción. Cada aceite base tiene un conducto separado para impedir que se mezclen partículas de otro aceite base en las, a veces, pequeñas cantidades de lubricantes especiales que Klüber Lubrication produce a la medida de los requerimientos de un cliente determinado. Otros aditivos se suministran en distintos tipos de envases: barriles, bidones y sacos se apilan hasta el techo sobre los estantes de acero del almacén. La asignación del lugar de almacenaje en cada caso se realiza de forma informatizada. Un compartimento se reserva a los pequeños envases: ahí se almacenan las sustancias que se necesitan en pequeña cantidad para fabricaciones muy especiales, p. ej. para clientes que sólo requieren de una a dos entregas al año. La cantidad mínima de lubricante que Klüber Lubrication fabrica por el procedimiento normal son 50 kg. También para esta pequeña cantidad de materia prima se pone en marcha el complejo proceso de adquisición de la materia prima, desde la definición de la especificación, pasando por la elección del proveedor, hasta el control de calidad de la mercancía de entrada. Los empleados del almacén reúnen los ingredientes de un determinado lubricante en base a una lista de comprobación y los transportan para su procesamiento posterior a las naves de producción, donde son recibidos por un empleado de esta sección. Como es sabido que “demasiados cocineros estropean el caldo”, un solo empleado es siempre el responsable del proceso de producción completo de un lote de lubricante, desde la aceptación de las materias primas hasta el envasado, e incluso la limpieza de las calderas utilizadas. “El primer paso en la producción de una grasa lubricante”, explica el Dr. Martin, “consiste en producir el espesante”. Los espesantes necesarios para las grasas lubricantes Klüber se fabrican en las propias instalaciones de la empresa Klüber Lubrication. Asegurar que las reacciones químicas que se producen durante ese proceso sigan exactamente el plan previsto depende en gran medida del cumplimiento meticuloso de todas las pautas de proceso y de los conocimientos técnicos de los empleados. La fabricación se realiza en grandes reactores con mezcladores-agitadores especiales. La tecnología de estos reactores ha sido desarrollada por la propia ingeniería técnica de Klüber y está estandarizada en todos los centros de producción de Klüber Lubrication en todo el mundo. Sólo así se puede garantizar la calidad constante de los lubricantes Klüber a nivel mundial, un requisito para poder atender con éxito a nuestros clientes internacionales en nuestra condición de global player. No hay que olvidar que cualquier diferencia en el espesor del material o en la forma de los reactores podría dar lugar a curvas de temperatura dispares en la fabricación del lubricante, lo que a su vez puede repercutir en las características del producto acabado. Una vez producido el espesante, se le añaden el aceite base y los aditivos. Al incorporar los aditivos se requiere la máxima precisión de pesada: los aditivos “refinan” el lubricante, es decir, le confieren las propiedades deseadas como producto de alto rendimiento. Una vez integrados todos los ingredientes, se mezclan hasta obtener una masa homogénea. Con este proceso aparentemente sencillo se asegura que cada gramo del lubricante tenga la composición exacta. Una nave de producción completa se reserva a las máquinas con las que se procesan los lubricantes especiales, que deben presentar una máxima pureza y homogeneidad (por ejemplo, cuando se aplican en cantidades mínimas, como 0,06 gramos de lubricante en el rodamiento de un ventilador de un PC). En estos casos, la más pequeña impureza o espesamiento podría provocar irregularidades en las aplicaciones del cliente, como ruidos cuando se pone en marcha una unidad de CD. Para el control de calidad se extraen muestras durante todo el proceso de producción que se someten a las prue- bas relevantes. A continuación se procede a documentar y archivar los resultados de dichas pruebas. De este modo se garantiza una calidad constante de los lubricantes especiales suministrados y se eliminan posibles fuentes de errores. Finalmente, el lubricante especial acabado se envasa en contenedores, bidones o latas bajo el control permanente por parte del empleado de producción responsable y de acuerdo con los pedidos de los clientes. En una zona aparte se rellenan los pequeños envases que corresponden a otros formatos en los que se ofrecen los lubricantes especiales Klüber: latas de ½ kg o de 1 kg, cartuchos de grasa de 400 g, bidones de 1 litro, botellas de 20 ml, etc. Con una referencia a los emplazamientos internacionales, el Dr. Andreas Martin concluye el recorrido por las instalaciones de producción de Klüber Lubrication München y señala que esta misma visita podría haber tenido lugar en Mysore, Querétaro o Salzburgo: los lubricantes especiales Klüber se fabrican en 15 plantas repartidas por todo el mundo siguiendo idénticos estándares. Existen centros de producción Klüber en Alemania, Argentina, Austria, Bélgica, Brasil, Corea, EE.UU., España, India, Italia, Japón, México, Turquía, y desde marzo de 2008, en China. La más reciente planta de producción de Klüber ha abierto sus puertas en el parque industrial Shanghai Qingpu, a unos 40 kilómetros del centro de Shanghai. Certificaciones La calidad de los lubricantes y el estándar de producción de Klüber superan cualquier examen. Klüber Lubrication cumple no sólo las normas habituales, como ISO 9001 e ISO 14001, sino también otras menos conocidas, como OHSAS 18001 en materia de seguridad en el trabajo. Pero para Klüber cuentan, sobre todo, los deseos y exigencias individuales de sus clientes y sus respectivos sectores, como demuestran por ejemplo las certificaciones según ISO TS 16949 y numerosas distinciones otorgadas por los clientes. 15 Las ferias, plataformas para el intercambio Aproveche la oportunidad para conversar personalmente con nuestros especialistas. Le esperamos en nuestro stand en los siguientes certámenes: Colombiatex de las Americas 27 – 29 de enero de 2009 Medellín (Colombia) Arminera 28 – 30 de abril de 2009 Buenos Aires (Argentina) SEPEM 27 – 29 de enero de 2009 Douai (Francia) Mach Tech 8 – 10 de mayo de 2009 Budapest (Hungría) ITMEX 10 – 13 de marzo de 2009 São Paulo (Brasil) ChinaPlas 18 – 21 de mayo de 2009 Guangzhou (China) Djazagro 18 – 21 de mayo de 2009 Argel (Argelia) CFIA 10 – 13 de marzo de 2009 Rennes (Francia) MAINTEC 18 – 20 de marzo de 2009 Birmingham (Gran Bretaña) MOTION ENGINEERING JAPAN 15 – 17 de abril de 2009 Chiba (Japón) Hannover Messe 20 – 24 de abril de 2009 Hannover (Alemania) 16 Tribojournal 2/2008 MSV 19 – 22 de mayo de 2009 Nitra (Eslovaquia) AUTOMOTIVE ENGINEERING EXPOSITION 20 – 22 de mayo de 2009 Yokohama (Japón) Fondex Mayo de 2009 Brno (República Checa) Istanbul Textile Machinery 6 – 9 de junio de 2009 Estambul (Turquía) WindPower – AWEA 7 – 10 de junio de 2009 Minneapolis (EE.UU.) INTERNATIONAL FOOD MACHINERY & TECHNOLOGY EXHIBITION 9 – 12 de junio de 2009 Tokio (Japón) Shanghai Textile 12 – 15 de junio de 2009 Shanghai (China) FISPAL 15 – 18 de junio de 2009 São Paulo (Brasil) ProPak Asia 17 – 20 de junio de 2009 Bangkok (Tailandia) Alihankinta 8 – 10 de septiembre de 2009 Tampere (Finlandia) Extemin 14 – 18 de septiembre de 2009 Arequipa (Perú) Mechanical Components & Materials Technology Expo 24 – 26 de junio de 2009 Tokio (Japón) SEMICON Japan 24 – 26 de junio de 2009 Chiba (Japón) Swiss Alpina 26 – 28 de agosto de 2009 Martigny (Suiza) EXPOMAN 1 – 4 de septiembre de 2009 Recife (Brasil) FENASUCRO 1 – 4 de septiembre de 2009 São Paulo (Brasil) MSV 14 – 18 de septiembre de 2009 Brno (República Checa) drinktec 14 – 19 de septiembre de 2009 Munich (Alemania) TIB 7 – 11 de octubre de 2009 Bucarest (Rumanía) Maintain 13 – 15 de octubre de 2009 Munich (Alemania) CFIA 20 – 22 de octubre de 2009 Metz (Francia) CanWEA 20 – 23 de septiembre de 2009 Toronto (Canadá) TOKYO MOTOR SHOW 23 de octubre – 8 de noviembre de 2009 Chiba (Japón) Process Expo 5 – 7 de octubre de 2009 Las Vegas (EE.UU.) Andinapack 3 – 6 de noviembre de 2009 Bogotá (Colombia) En la página www.klueber.com/News/Messen encontrará un cuadro sinóptico de todas las ferias en las que Klüber estará presente en todo el mundo. 17 Blancura es sinónimo de limpieza Los buques para cruceros son complejos vacacionales flotantes en medio del agua, el viento y las olas. Por ello, es fundamental brindar a los pasajeros no sólo la máxima seguridad a bordo, sino también transmitirles una sensación de orden, limpieza y seguridad. Y a este respecto la vista juega un importante papel. Uno de los elementos que más llaman la atención son los botes salvavidas. Si bien los lubricantes oscuros de grafito que se aplican a los cables, grilletes y poleas de inversión cumplen perfectamente su cometido, resultan molestos a la vista, sobre todo si además gotean. Pero el lubricante no sólo influye decisivamente en el efecto visual, sino también en el correcto funcionamiento de los componentes citados. Las condiciones en alta mar – agua salina, temperaturas desde tropicales a polares, cargas permanentes – constituyen todo un desafío. Klüber Lubrication ha desarrollado Klüberplex AG 11-462, un lubricante adherente de gran capacidad de carga que no sólo cumple perfectamente las exigencias en alta mar, sino que, gracias a su color claro, asegura una estética más limpia, p. ej., en las cubiertas donde se encuentran los botes salvavidas. Concebido como lubricante de servicio e imprimación para accionamientos abiertos, Klüberplex AG 11-462 se caracteriza por su excelente adherencia, incluso a altas temperaturas, y por un extraordinario efecto lubricante y de protección contra la corrosión, incluso en presencia de agua marina. Gracias a estas cualidades, y a su color blanco, se presta especialmente para aplicaciones en buques para cruceros (por ejemplo, para lubricar cables metálicos, poleas de inversión y engranajes abiertos). Klüberplex AG 11-462 prolonga además los intervalos de relubricación, lo que a su vez reduce el consumo de lubricante y los costes. Nuevos catálogos de Klüber Máquinas-herramienta Folleto de conocimientos Automóvil Sector industrial: especiales “Producing to plan” (“Producir según el plan previsto” – catálogo disponible en alemán e ingles) Informaciones detalladas “Speciality lubricants for cutting machine tools” (“Lubricantes especiales para máquinasherramienta de corte con arranque de viruta” – catálogo disponible en alemán e ingles) “Driving with Klüber” (“Automóvil, motor, Klüber: lubricantes especiales para automoción” – catálogo disponible en alemán e ingles) Rodamientos Informaciones detalladas “Una selección de lubricantes especiales para rodamientos” Informaciones detalladas “Oozing value – Speciality lubricants for the initial and additional lubrication of sintered metal bearings” (“Lubricantes especiales para la lubricación inicial y adicional de cojinetes sinterizados” – catálogo disponible en alemán e ingles) 18 Tribojournal 2/2008 Energía eólica Folleto de conocimientos especiales “Con el viento a favor” Informaciones detalladas “Lubricantes especiales para aerogeneradores” Por último … ¿Le interesaría profundizar en alguno de los temas tratados en este número del Tribojournal? No tiene más que decírnoslo y le enviaremos con mucho gusto más información y documentación completa. ¿Quiere recibir periódicamente el Tribojournal? Nuestra revista para los clientes se publica dos veces al año, y usted puede recibirla gratuitamente, bien en versión electrónica o impresa en papel. Puede solicitar su ejemplar en uno de estos cuatro idiomas: inglés, alemán, francés y español. Registrarse es muy fácil a través de la página web de Klüber Lubrication: www.klueber.com, Service > Order brochures > Tribojournal. Contacto: La redacción de Tribojournal está abierta a cualquier ­pregunta o sugerencia relacionada con esta revista. Puede dirigirse a nosotros por correo electrónico a la irección e-mail: [email protected] o por Fax: +49 (0) 89 / 7876-90504. Tribojournal Edición y copyright Klüber Lubrication München KG Geisenhausenerstraße 7 81379 München – Alemania Tel. +49 (0)89-78 76-0 Fax +49 (0)89-78 76 333 E-mail: [email protected] www.klueber.com Edición 02.2008 / TJ082003 Sólo está autorizada la reproducción, total o parcial, previa consulta con ­Klüber Lubrication München KG ­siempre que se cite la fuente y se envíe un ejemplar de prueba. Los datos contenidos en estos artículos especializados se basan en nuestras experiencias generales y corresponden al estado de nuestros conocimientos ­actuales en el momento de la edición. El contenido de los artículos tiene como único fin la información general, y no sustituyen en ningún caso al asesoramiento cualificado. Por ello declinamos toda responsabilidad en caso de daños que pudieran producirse al poner en práctica las informaciones recogidas en esta publicación. Las informaciones sobre productos Klüber no garantizan propiedades particulares de los productos o su adecuación para cada aplicación específica. Con mucho gusto le brindamos el asesoramiento técnico de nuestro personal cualificado. Juzgado municipal Munich, Alemania Extracto del registro comercial 46624 19 Estamos donde nos necesite. Klüber Lubrication: líder mundial en lubricantes especiales • Filiales en más de 30 países • Una plantilla de más de 1.700 personas • Productos disponibles en todo el mundo Klüber Lubrication ofrece soluciones tribológicas competentes. Con su presencia global, Klüber da respuesta a los deseos de los clientes de forma rápida y fiable. Suministramos lubricantes especiales a la medida de nuestros clientes en prácticamente todos los ramos industriales y mercados – aceites, grasas, barnices de deslizamiento, pastas y lubricantes secos y mucho más. Ofrecemos soluciones óptimas avaladas por más de 75 años de experiencia, un sólido know-how en el ramo de la lubricación y unas instalaciones de ensayo únicas en su género. Klüber Lubrication München KG una empresa del grupo Freudenberg www.klueber.com