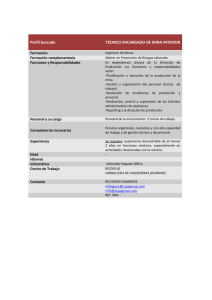

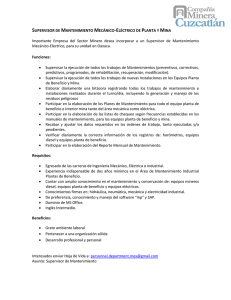

MENA-ALEJANDRO-MINADO-SUBTERRANEO?

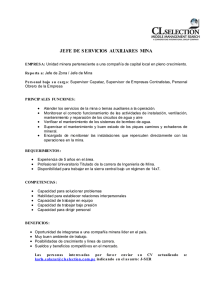

Anuncio