Diagnóstico, Análisis y Propuesta para la Integración de Procesos

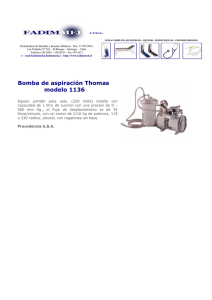

Anuncio