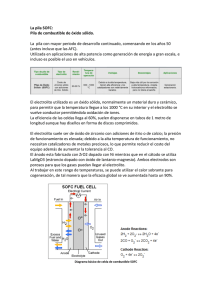

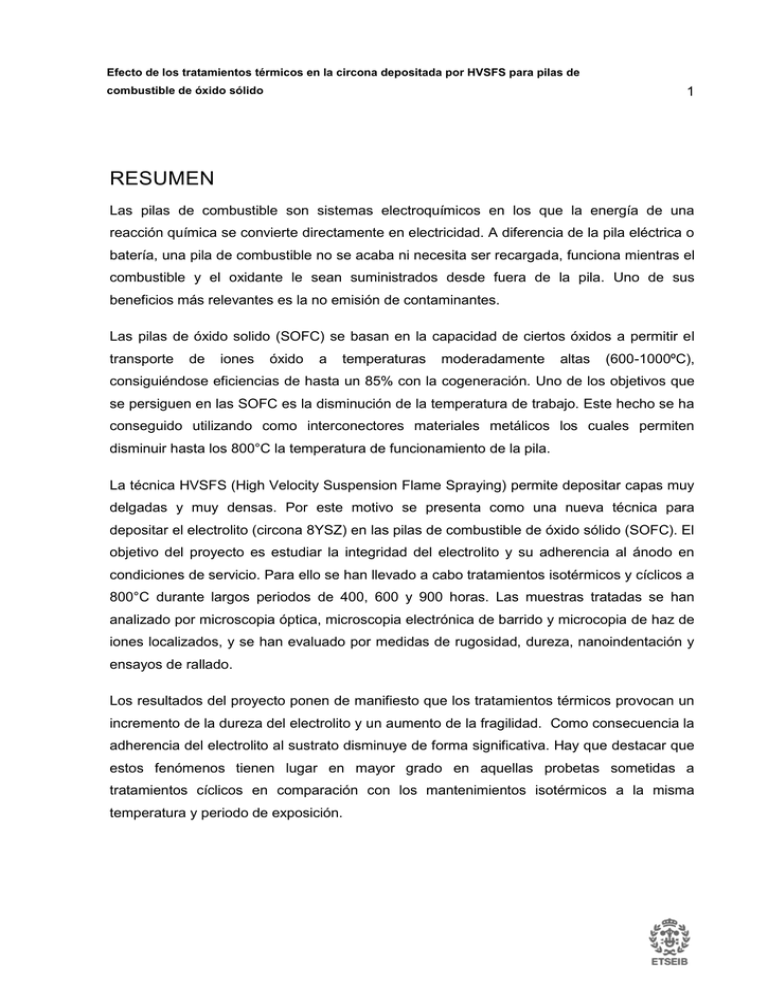

resumen - Pàgina inicial de UPCommons

Anuncio