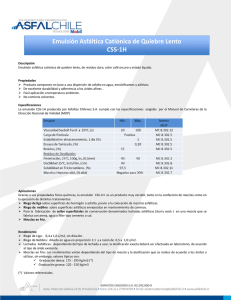

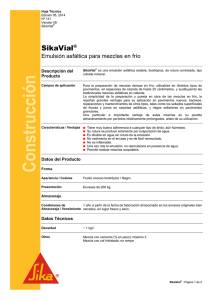

Propuesta de diseño de mezcla asfáltica en frío de graduación

Anuncio