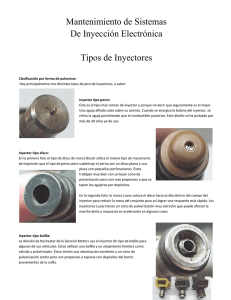

escuela politécnica del ejercito - Repositorio de la Universidad de

Anuncio