tesis de grado ingeniero automotriz - DSpace ESPOCH.

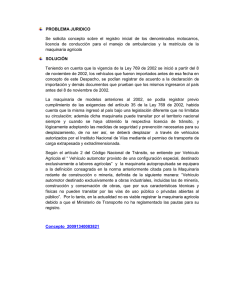

Anuncio