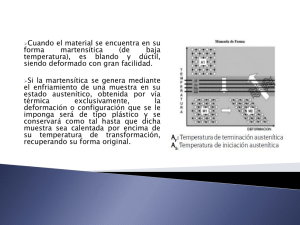

INSTITUTO POTOSINO DE INVESTIGACIÓN CIENTÍFICA Y

Anuncio