Universidad Tecnológica de Querétaro

Anuncio

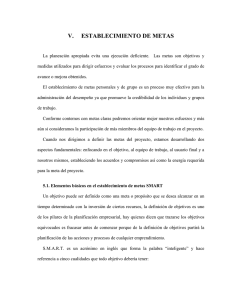

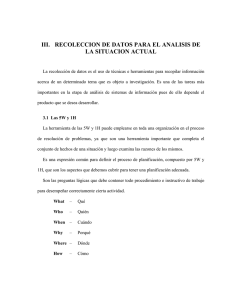

Universidad Tecnológica de Querétaro Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=Universidad Tecnológica de Querétaro, ou, [email protected], c=MX Fecha: 2012.04.18 10:39:01 -05'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del proyecto “REDUCCIÓN DE SCRAP%” Empresa: Providing Appliance Systems S.A. de C.V. Memoria que como parte de los requisitos para obtener el título de: INGENIERO EN PROCESOS Y OPERACIONES INDUSTRIALES Presenta: Silverio Cruz Gustavo Asesor de la UTEQ Asesor de la Empresa Ing. José Cruz Morales Avilez. Ing. Carlos Ríos Ramírez Santiago de Querétaro, Qro, Abril del 2012 RESUMEN El presente proyecto está orientado a la eliminación de situaciones que impiden lograr el crecimiento y la competitividad de la empresa Providing Appliance Solutions (PAS), mediante el aprovechamiento efectivo y la recuperación del material no conforme, esto en todas las áreas de la empresa, iniciando por las áreas que generan un mayor volumen como son: Corte Crimp, Prensas, Corte IDC, y Ensambles Mabe. Mediante la aplicación de la metodología Seis Sigma (DMAIC), con dicha mitología se pretende reducir el Scrap a nivel planta al 0.8 % vs. Las ventas. El proyecto comenzará siguiendo los pasos detallados por la metodología DMAIC para mejorar el proceso crítico de la empresa, esto será iniciando con la definición, siguiéndonos con la medición, posteriormente realizando el análisis de los procesos, se proseguirá con mejorar y controlar. A través de DMAIC, se buscarán identificar las causas que afectan el material dañado, procediendo posteriormente a atacar los principales defectos con base en los reportes diarios de Scrap y de auditorías frecuentes en contenedores de material no conforme. Para que los defectos que generan mayor cantidad de Scrap se vean minimizados en el mejor de los casos eliminados de raíz, se realizarán diagramas de causa y efecto, considerando las 6M’s de acuerdo a la metodología para realizar dichos diagramas y así identificar las causas que estén generando el material no conforme, tal como : Materia prima dañada, personal con falta de capacitación para operar las máquinas, maquinaria vieja, diseños mal especificados, criterios de calidad no definidos y falta de herramientas. Se buscaran soluciones directamente en piso y con el personal involucrado de cada área como: Ingenieros de manufactura, producción y calidad, Lean y con la participación del personal operativo, para así atacar de raíz los problemas. Palabras clave (Scrap, Metodología, Objetivo). 1 ABSTRACT This project is aimed at eliminating situations that prevent the achievement of growth and competitiveness of the company Providing Appliance Solutions (PAS), through the effective use and recovery of material not complying, that in all areas of the company, starting for areas that generate a greater volume such as: Cut Crimp, Presses, Cutting IDC, and Assemble Mabe. By applying Six Sigma (DMAIC), with that mythology is to reduce the scrap at the plant to 0.8% vs. sales. The project will begin following the steps in the DMAIC methodology to improve the critical process of the company, this will be starting with the definition, following us with the measurement, then performing the analysis of processes, will continue to improve and control. Through DMAIC, will seek to identify the causes affecting the damaged material, coming later to attack the main defects based on daily reports and regular audits scrap in containers of nonconforming material. For defects that generate the greatest amount of scrap from being minimized in the best disposed of root, there will be diagrams of cause and effect, considering the 6M's according to the methodology for conducting these diagrams and so identify the causes that are generating the nonconforming material, such as: Raw damaged, lack of training staff to operate machinery, old machinery misspecified designs, quality criteria are not defined and lack of tools. They seek solutions directly on floor and staff involved in each area such as manufacturing engineers, production and quality, Lean and joint participation with operational staff in order to address the root problems. 2 ÍNDICE RESUMEN ...................................................................................................................................... 1 ABSTRACT ...................................................................................................................................... 2 ÍNDICE ........................................................................................................................................... 3 I INTRODUCCIÓN ........................................................................................................................... 4 II ANTECEDENTES ........................................................................................................................... 5 III JUSTIFICACIÓN ........................................................................................................................... 6 IV OBJETIVOS ................................................................................................................................. 7 V ALCANCES ................................................................................................................................... 7 VI FUNDAMENTACIÓN TEÓRICA ..................................................................................................... 8 VII PLAN DE ACTIVIDADES ............................................................................................................ 16 VIII RECURSOS MATERIALES Y HUMANOS .................................................................................... 17 IX DESARROLLO DEL PROYECTO ................................................................................................... 18 X RESULTADOS OBTENIDOS ......................................................................................................... 26 XI ANÁLISIS DE RIESGOS ............................................................................................................... 29 XII CONCLUSIONES ....................................................................................................................... 29 XIII RECOMENDACIONES .............................................................................................................. 30 XIV REFERENCIAS BIBLIOGRÁFICAS............................................................................................... 31 ANEXOS ....................................................................................................................................... 32 3 I INTRODUCCIÓN En el presente proyecto se mostrará la aplicación de una serie de herramientas de la Filosofía Seis Sigma, para la resolución de problemas en la empresa PAS, con un enfoque hacia la mejora continua, ya que la base del negocio de dicha organización es obtener la confianza de los clientes en los productos y servicios que la empresa oferta, por lo tanto su meta es la prevención de todas las posibles fallas de los productos enviados a sus clientes. Lo anterior puede lograrse mediante procesos libres de errores, con proveedores certificados, empleados calificados, orientados siempre con un enfoque de calidad total, la mejora continua y la satisfacción de las necesidades del cliente. PAS es una organización orientada a promover los recursos necesarios para el desarrollo continúo del Sistema de Gestión de Calidad, el trabajo en equipo multidisciplinario y la comunicación abierta en todos los niveles. En conjunto con sus empleados siempre ha seguido adelante, adquiriendo experiencias nuevas, para presentarse como una empresa moderna, orientada al cambio a través de nuevos proyectos que le permitan crecer y ser una empresa de clase mundial. Lograr que la empresa maneje sus procesos con calidad no es una tarea simple, ya que requiere de un amplio conocimiento, buenas prácticas en todas sus actividades involucradas o no con el proceso productivo, así como otras buenas prácticas que deben ser adoptadas para manejar los exigentes estándares de la filosofía Seis Sigma. 4 II ANTECEDENTES PAS, es una empresa dedicada a la fabricación de arneses eléctricos en el segmento de la línea blanca, cuenta con instalaciones productivas en diferentes países como Alemania, Polonia, Turquía, Estados Unidos y México, La planta de México localizada en el Estado de Querétaro. La empresa PAS (Providing Appliance Systems S.A. de C.V.) busca establecer y encontrar el orden en sus áreas de producción, puesto que se han presentado diversos problemas, que les impide tener una eficiencia deseada, entre sus oportunidades de mejora se encuentra el minimizar el indicador del Scrap. En el 2010 la empresa se cambió a una plaza más amplia dentro del mismo parque industrial, la empresa creció en un 60 % y para adquirir la eficiencia deseada se planteo implementar un nuevo sistema de producción para conocer los factores que impiden tener la disponibilidad de las maquinas, una eficiencia deseada y estar trabajando con calidad. Providing Appliance Solutions, no cuenta con un historial de lecciones aprendidas, que la respalde y ayude a ser más confiable y proactiva en la toma de decisiones al momento de prevenir y atacar los problemas que ocasionan el Scrap, además de que el método que se utiliza para la recolección y capturas del material no conforme no es el indicado ya que arroja muchos errores. Esto originado a que solo recolecta el material que no cumple con las características de calidad, pero no se realiza ninguna acción correctiva ni algún análisis para minimizar el indicador. Al tener controlado el producto no conforme, permitirá ubicar a la empresa como una empresa con calidad, confiable y abierta hacia la mejora continua, con la oportunidad de buscar nuevos clientes y asegurar que el trabajo que se realiza dentro de las instalaciones cuenta con la calidad y el desarrollo que los clientes buscan para brindar al consumidor final. En el presente año, la empresa pretende adquirir como cliente a una de las grandes empresas de la línea de blanca, lo cual llena de ambición a todo el personal, puesto que sería un pilar más de la compañía y entrarían nuevos proyectos, nuevos objetivos y nuevos planes, con la llegada de este nuevo cliente “SAMSUNG”. 5 Pas Providing Appliance Systems S.A. de C.V. reconoce que adquirir nuevos clientes y nuevos proyectos son una gran oportunidad para mantenerse en el negocio y así darse a conocer en las diferentes empresas de línea blanca, para poder competir con organizaciones de clase mundial y es por eso que ha tomado la decisión de darse a la tarea de controlar el indicador del Scrap, para que pueda brindar la confiabilidad a los clientes sobre los procesos utilizados para la elaboración de sus productos. III JUSTIFICACIÓN Para reducir el Scrap y al mismo tiempo mejorar las condiciones de trabajo, se trabajara en un proyecto enfocado a la reducción del Scrap a nivel organizacional comparado contra los costos de producción y las ventas realizadas, dicho proyecto se desarrollara bajo la metodología estadística DMAIC, mejor conocida como seis sigma; con la cual se buscará atacar el problema desde la causa raíz, a fin de eliminarlo mediante las acciones pertinentes que se requieran y al mismo tiempo establecer la forma y los tiempos para dar seguimiento con las acciones que se establezcan. Se realizarán y documentarán acciones en base al producto no conforme, mediante la participación de ingenieros de calidad, manufactura y producción, elaborando un análisis en las estaciones de trabajo que presenten alto volumen de rechazos, los hechos serán revisados directamente en piso y se actuará inmediatamente para encontrar áreas de mejora. Con la aplicación de la metodología Seis Sigma al tema del Scrap se pretende obtener calidad en los procesos, es decir, a la entrada de los materiales a los procesos, en el proceso en sí y a la salida del producto terminado, así mismo, identificar las áreas con oportunidad de mejora en toda la planta, para lograr un mejor aprovechamiento de todos recursos tanto materiales como humanos, los cuales puedan ser traducidos en utilidades para la empresa. 6 IV OBJETIVOS El objetivo general para este proyecto es: Reducir el Scrap al 0.8 % vs las ventas a nivel planta a diciembre del 2012. Objetivos específicos que se realizarán durante el desarrollo e implementación de la metodología DMAIC: Determinar los objetivos de Scrap para cada área Desarrollar una instrucción de trabajo donde se puedan definir los lineamientos a seguir para realizar la medición, comparación y validación del Scrap en las diferentes áreas de la organización, de todo producto identificado como no conforme ya que este puede ser mensurable y cuantificable mediante una báscula de precisión. Definir las actividades necesarias para las capturas, recolección y análisis del Scrap de la planta de PAS Querétaro. V ALCANCES En todos los procesos productivos de PAS, se comenzará por el área de Corte, Prensas Crimp, se dará seguimiento en corte IDC, ensambles Mabe y Whirlpool, buscando que cada departamento esté disponible en el mayor tiempo posible, para obtener el apoyo del personal operativo, producción, manufactura y calidad, logrando un trabajo en equipo y una excelente calidad en el producto terminado así como un proceso confiable para poder cumplir con el requerimiento y la meta de ser una empresa de clase mundial. Se utilizará la metodología de Seis Sigma y de acuerdo a ella se realizara del desarrollo del proyecto: 7 1 2 3 Definición D Medición M Análisis A Mejora I Control C Problema Causa Solución Metodología seis sigma VI FUNDAMENTACIÓN TEÓRICA El Scrap es un término comúnmente usado para describir materiales reciclables y otros sobrantes de cada tipo de consumibles de producción, tales como partes de vehículos, materiales de construcción, y el material sobrante. Se confunde a menudo con residuos, desechos, de hecho, tiene un valor monetario significativo. Debido al nivel económico que puede representar el Scrap, es de fundamental importancia cuantificar y medir los niveles de Scrap que se generan durante una operación productiva, y comparar los resultados contra el total de producto obtenido al final de la operación, es decir se deben realizar todos los registros necesarios para identificar las actividades en las cuales no se están aprovechando debidamente los materiales y la forma en que los materiales pueden ser reciclados. Al hacer un análisis económico de las operaciones, dentro de la organización se deben establecer lineamientos respecto a aquellos datos que pueden tener valores ocultos como es el caso del Scrap. 8 Definitivamente el término calidad es un concepto directamente ligado al Scrap. La calidad ha sido definida a través de la historia, siendo en fechas recientes que se inicio con la asociación de la idea de “excelencia a algo de calidad”, y es en la actualidad en que la norma ISO 9000 en su edición 2000 define a la calidad como “Grado en que un conjunto de características inherentes cumple con los requisitos” Por lo tanto es fundamental que en una relación cliente – proveedor se definan claramente los requisitos o criterios de aceptación, es decir debe generarse una serie condiciones debidamente organizadas en una especificación o que permita tomar decisiones o juicio de valor para ciertas situaciones y que para dicha actividad se tomarán como base los análisis de modo y efecto de falla AMEF. Para el desarrollo del proyecto se utilizará la metodología Seis Sigma. Seis Sigma Seis Sigma representa una métrica, una filosofía de trabajo y una meta. Como métrica, Seis Sigma representa una manera de medir el desempeño de un proceso en cuanto a su nivel de productos o servicios fuera de especificación. Como filosofía de trabajo, Seis Sigma significa mejoramiento continuo de procesos y productos apoyado en la aplicación de la metodología Seis Sigma, la cual incluye principalmente el uso de herramientas estadísticas, además de otras de apoyo. Como meta, un proceso con nivel de calidad Seis Sigma significa estadísticamente tener un nivel de clase mundial al no producir servicios o productos defectuosos (0.00189 ppm, proceso centrado y hasta 3.4 ppm) Sigma 6 5 4 3 2 1 PPM 3.4 233 6210 66807 308537 690000 Costo de calidad Clasificación < 10% ventas Clase mundial 10-15 % ventas 15-20 % ventas Promedio 20-30% ventas 30-40% ventas No-competitivo --------------- No. De palabras equivocadas en ejemplar 1 en una pequeña librería 1 en varios libros 1 en 31 páginas 1.35 por página 23 por página 159 por página Otros significados de seis sigma 9 Seis Sigma también es considerada una filosofía ligada al análisis del control estadístico de los procesos y encaminada hacia la calidad total, la que se encuentra enfocada a la optimización de los procesos y sistemas de las compañías, por medio de reducciones drásticas de la variación del proceso. Es definida también como una estrategia de calidad y mejora continua de los procesos críticos para generar la satisfacción de los clientes, en los que se pretende lograr la minimización de errores, retrasos, defectos y variabilidad en los procesos. El significado de Seis Sigma se refiere a un hecho estadístico que se cumple necesariamente en el análisis cuantitativo del control de los procesos. Al lograr el control en los procesos con la adaptación de la filosofía, significa un esfuerzo de toda la organización, puesto que no se deben se generar más de 3.4 defectos por millón de oportunidades; entendiéndose defectos aspectos en concreto de falla de calidad o funcionalidad dentro de un producto y no el producto en sí, que hará que el producto pierda calidad aceptable. Dentro del marco histórico de Seis Sigma, la filosofía se inició en 1987, en la empresa de productos electrónicos Motorola, y desde ahí ha ido creciendo en popularidad al ser adoptada por un gran número de compañías a nivel mundial, desarrollando nuevas técnicas e implementaciones por parte de los gurús de la filosofía de calidad (PPG Consultores). En la actualidad la filosofía de calidad Seis Sigma es muy popular en las empresas y existen profesionales calificados en el tema, formados por institutos avales que otorgan a personas la capacidad de manejar de forma adecuada proyectos de este estilo en empresas. La aplicación Práctica de la Filosofía Seis Sigma, implica el uso de diversas herramientas como son: Diagrama de Pareto El diagrama de Pareto consiste en una gráfica de barras ordenada de mayor a menor, donde cada barra representa el peso que tiene cada uno de los factores que se analizan. 10 Al diagrama de Pareto también se conoce como “Diagrama ABC” o “Diagrama 2080”. Su fundamento parte de considerar que un pequeño porcentaje de las causas, el 20%, producen la mayoría de los efectos, el 80%. Se trataría en consecuencia de lograr la identificación de ese pequeño porcentaje de causas “vitales”, para en consecuencia actuar prioritariamente sobre él. Histograma Es una gráfica de barras que muestra la repetición de un grupo de datos. Su objetivo es visualizar la dispersión, el centrado y la forma de un grupo de datos. Grafica de tendencias Es una herramienta que muestra la variación de una característica de interés de un proceso, durante cierto periodo. Su objetivo es monitorear el comportamiento de dicha característica de interés de un proceso Diagrama de Causa y Efecto Es un esquema que muestra las posibles causas clasificadas de un problema. El objetivo de este diagrama es encontrar las posibles causas de un problema. En un proceso productivo (manufactura), el diagrama de causa y efecto puede estar relacionado con uno o más factores (6m’s)] que intervienen en cualquier proceso de fabricación: Métodos: procedimientos por usar en la realización de actividades Mano de obra: La gente que realiza las actividades. Materia prima: El material que se usa para producir. Medición: Los instrumentos empleados para evaluar procesos y productos. Medio ambiente: Las condiciones del lugar de trabajo. Maquinaria y equipo: Los equipos y periféricos utilizados para producir. 11 El diagrama de causa y efecto se basa en un proceso de generación de ideas llamado “lluvia de ideas”, que puede realizarse de la siguiente manera: Cada miembro del equipo asignado al análisis de algún problema genera una sola idea cada vuelta, de manera ágil, ordenada y sin discusiones. Un miembro del equipo, asignado como secretario, toma nota numerando cada una de las ideas expresadas. Una vez finalizada la lluvia de ideas se procede a descartar las ideas repetidas. Se verifica que las ideas restantes tengan relación con el problema a analizar. Se clasifican las ideas resultantes en el diagrama. Diagrama de Flujo Es una representación gráfica de un algoritmo o proceso. Se utiliza en disciplinas como la programación, la economía, los procesos industriales y la psicología cognitiva. Estos diagramas utilizan símbolos con significados bien definidos que representan los pasos del algoritmo, y representan el flujo de ejecución mediante flechas que conectan los puntos de inicio y de fin de proceso. Diagrama de Gantt Es un diagrama que muestra las actividades que deben ser realizadas en el proyecto a través de una línea de tiempo. Es usada para organizar las actividades que se deben realizar. Para conocer los pasos a seguir en la recopilación de información por medio de la metodología Seis Sigma, nos apoyaremos en el siguiente diagrama: 12 Metodología DMAIC Definir problema Describir proceso Proceso capaz Medición papaz y estable Si Mejorar Optimizar No Si Determinar variables significativas Validar la mejora Evaluar estabilidad y capacidad del proceso Proceso estable Controlar el proceso No Eliminar causas especiales Mejorar continuamente Herramienta de la metodología Seis Sigma (Seis Sigma), enfocada en la mejora incremental de procesos existentes (Definir, Medir, Analizar, Mejorar y Controlar). 13 Definir: Esta es la fase en la que se debe reconocer el estado actual de la empresa, cómo se maneja la calidad de sus productos o servicios. Se debe definir de manera muy detallada el problema en concreto que la empresa posee, con sus variables críticas para la calidad. La importancia de la fase definir es poder establecer las metas del proyecto que se verán reflejadas en lo que se quiere mejorar; estas metas deben ser obtenidas de las necesidades del cliente. Las metas del proyecto deberían ser la reducción del nivel de defectos y el incremento de la utilidad para un proceso en particular .De la fase definir se deberán generar una serie de documentos y análisis que ayudarán a generar un enunciado para el problema que sea claro y realizable; estos documentos son: Project Charter, Diagramas de Gantt, diagramas de flujo. Medir: En esta fase se debe analizar los datos tomados en la fase anterior sobre la situación actual de la industria. Las variables críticas de la calidad (CTQ) encontradas, van a ser medidas en cuanto al desempeño del proceso, estableciendo metas en concreto para la optimización de esas variables. Para cumplir con el objetivo de la fase de medición se deberá correctamente verificar el sistema de medición de cada variable crítica cuyo desempeño se desea mejorar. El output de la fase medir será un estudio del desempeño actual de cada variable, una manera de hacer esto es vía el análisis de su capacidad y estabilidad. Analizar: La meta de esta fase es identificar la causa raíz del problema que posee la empresa en tema de calidad. Cuáles son las causas primeras para que el problema final se dé. A lo largo del proyecto se va a enfocar en estas causas que son las primeras en provocar fallos en la calidad de los productos o servicios. Con el objetivo de llegar a la causa raíz del problema se pueden emplear varias herramientas antes explicadas como lluvias de ideas, diagramas de Ishikawa, diagramas de afinidad, tablas de valoración. El primer objetivo de la fase es llegar a las causas que son las generadoras del problema de calidad que se tiene en el proceso. En esta fase también es prudente realizar un análisis estadístico profundo en caso que se tengan más de una causa raíz para determinar la influencia de estas 14 causas en las variables críticas de la calidad. Con un método de diseño de experimentos se puede estadísticamente analizar los efectos de las causas raíz en el proceso. Mejorar: La meta de esta fase es buscar soluciones concretas para solucionar o minimizar las causas raíz, identificadas y analizadas en la fase anterior, que influyan de manera directa en las CTQ. Un input importante para la mejora del proceso es el resultado del diseño de experimentos, en el cual se evaluaron las causas raíz y se propuso niveles que pueden mejorar al proceso de cada factor para evaluar su impacto. Con las propuestas de valor generadas se debe proceder a una evaluación de las mismas para medir su posible impacto en la optimización del proceso; es prudente en esta fase realizar un análisis financiero del proceso e identificar la minimización del costo que se puede lograr con las mejoras. El objetivo final de esta fase es atacar y reducir la variabilidad del proceso. Controlar: En esta fase el objetivo principal es generar planes de control para los procesos mejorados, para asegurarse que éstos mantengan la calidad lograda. Acorde a la filosofía Seis Sigma, los procesos mejorados deben mantenerse así y es de vital importancia verificar su cumplimiento así como mantener planes de mejora continua en ellos. Es importante mencionar que para poder recabar información, esta se ha recopilado del sistema de administración llamado QAD. QAD: El sistema QAD, se utiliza para capturar los datos del Scrap, así como descontarlo directamente de inventario y que lleve un control de lo que se está mandando de Scrap por cada área, maquina, operador y defecto. (ERP). Una gran parte de la metodología de seis sigma se basa en análisis estadísticos por lo los datos históricos han sido obtenidos de los registros del sistema de QAD. 15 VII PLAN DE ACTIVIDADES UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Definir el problema SEM.3 SEM.2 SEM.1 ABRIL SEM.4 SEM.3 SEM.2 SEM.1 MARZO SEM.4 SEM.3 SEM.1 FEBRERO SEM.4 SEM.3 ACTIVIDAD SEM.2 SEM.1 ENERO SEM.2 Proyecto: Reducción de scrap Empresa: PAS Providing Appliance Solutions CARRERA INGENIERÍA EN PROCESOS PROCESOS Y OPERACIONES INDUTRIALES Asesor empresa: Carlos Ríos Ramírez Asesor UTEQ: José Cruz Morales Ávilez P R Medir el proceso P R Analizar las variables P R Mejorar el proceso P R Controlar el proceso P R P = Avance programado R = Avance real 16 VIII RECURSOS MATERIALES Y HUMANOS Para poder realizar el proyecto son necesarios una serie recursos tanto humanos como materiales, equipo y demás herramienta, los cuales permitirán el desarrollo del mismo. A continuación se presenta un listado que contiene dichos recursos que serán requeridos para garantizar los resultados programados. RECURSOS HUMANOS Y MATERIALES Recursos humanos Cantidad Tiempo requerido Personal operativo 10 15 min. al día Supervisor de área 1 15 min. al día Coordinador del proyecto de reducción de Scrap. 1 2 hrs. al día Practicante 1 3 hrs. al día Personal de calidad encargado de la recolección del material defectuoso. 2 8 hrs. al día Ing. De calidad 1 30 min. al día Ing. De manufactura 30 min. al día Equipo y mobiliario Cantidad Tiempo requerido Computadora 3 4 hrs. al día Software QAD 1 4 hrs. al día Equipos de medición (regla graduada, micrómetro) 2 4 hrs. al día Bascula digital 1 4 hrs. al día Contenedores rojos 70 8 hrs. al día Cintas para delimitar espacios 10 N/A Recursos humanos y materiales 17 IX DESARROLLO DEL PROYECTO El presente proyecto se ha desarrollado bajo el enfoque de minimizar y realizar un control del material que no cumple con las características de calidad que demanda el cliente “Scrap”, debido a que este material representa un monto monetario significativo en pérdidas para la empresa. El desarrollo del presente proyecto se divide en cinco etapas que a su vez forman parte de la metodología de Seis Sigma, Dichas etapas son: definir, medir, analizar, mejorar y controlar. Etapa I Definir Durante la primer etapa se realizará el diseñado y la planeación del proyecto por los gerentes de Calidad, Manufactura y Producción, implementando la metodología de Seis sigma DMAIC, planteando a su vez el objetivo al cual se pretende llegar, dicho objetivo es reducir el Scrap al 0.8% comparado contra las ventas a nivel planta, tomando como punto de partida la empresa de PAS Polonia que actualmente se encuentra en el 0.35%. El incremento del Scrap es uno de los principales ofensores de los resultados negativos para las ganancias de la empresa PAS Querétaro, que afecta el rendimiento de las ventas y del costo producción en pérdidas económicas mes con mes. En esta etapa se integrará un equipo multidisciplinario integrando por Ingenieros de calidad, manufactura, producción, coordinador del proyecto de Scrap y practicantes, realizando una retroalimentación diaria en las diferentes áreas para darle seguimiento al proyecto. Además el equipo también realizará un análisis para determinar las causas raíz de los problemas que generan el producto no conforme, para poder realizar las acciones a seguir en cada una de las áreas se implementaran por medio de formatos denominados planes de acción. 18 Se elaborará un diagrama de flujo para el métricos de Scrap y así poder atacar los problemas que generan el material no conforme con las acciones y personas correspondientes, la información inicial para el análisis del indicador es obtener datos del sistema QAD referentes a la producción y a los registros de los componentes dañados, esta información obtenida es la información que día a día se le proporciona a los responsables de las diferentes áreas de PAS; la forma de la obtención de los datos re realiza siguiendo un procedimiento ( Ver anexo A). Etapa II Medir Tomando el principio de que “Todo lo que se puede medir se puede controlar”. Para poner en marcha la segunda etapa de la metodología se realizará un comparativo entre el flujo de la recolección y capturas de Scrap que se realiza en la planta PAS Querétaro y PAS Polonia (Planta matriz), el diagrama es similar, sin embargo el de Polonia es más completo y organizado (ver anexo B, B1), ya que todo el material denominado como no conforme no se estaba registrando al 100% en PAS Querétaro. En esta segunda etapa se procedió a realizar auditorías a los contenedores donde se deposita el Scrap de las áreas de Corte Crimp, Corte IDC y Prensas Crimp; ya que son los principales ofensores en cuanto a material no conforme, debido a que estas línea mencionadas son el “Alma de la empresa”. La empresa cuenta con diferentes líneas de producción denominadas corte y ensamble, las cuales enseguida se mencionan: 19 LINEAS DE PRODUCCION DE PAS QUERETARO NOMBRE DEL AREA TIPO DE AREA MAAST ENSAMBLE MAQUA ENSAMBLE MASAL ENSAMBLE BSHDH ENSAMBLE DIEHL ENSAMBLE FLEXT ENSAMBLE MALEI ENSAMBLE WHCLY ENSAMBLE WHFIN ENSAMBLE WHMAG ENSAMBLE WHMAR ENSAMBLE WHMTY ENSAMBLE PSUSA ENSAMBLE CORTE CRIMP CORTE CORTE IDC CORTE PRENSAS CORTE Líneas de producción de PAS Querétaro Además para poder medir los indicadores de Scrap por área se realizaron Paretos semanales y mensuales, los cuales eran proporcionados a las áreas para que conocieran el comportamiento de sus procesos relacionados con el tema del Scrap. El comportamiento en las líneas de producción, presenta un comportamiento de mejora en el presente año. (Ver anexo C) Una vez proporcionada la información se realizaron círculos de calidad, con la finalidad de retroalimentar a todo el personal sobre la importancia de lograr el control en el indicador del Scrap. En la información obtenida del sistema QAD, se pudo observar que existían discrepancias en la información que proporcionaban los operadores al realizar sus reportes de Scrap, por lo que se determinó tomar acciones para lograr un involucramiento del personal para poder controlar el indicador. Algunas de las acciones a seguir para atacar el problema de los malos reportes fueron: 20 El capacitar al personal operativo para poder reportar el Scrap de la forma indicada, se realizó una lista de evidencia del personal capacitado, (Ver anexo D) Se asignó una persona quien fue capacitada para capturar en sistema QAD todo lo relacionado con el tema del Scrap y se le proporcionó equipo de trabajo e instrucción de manejo para dicho equipo, (Ver anexo E). Establecer horarios de recorrido para la recolección del Scrap, esto con la finalidad de monitorear el procedimiento del llenado de las papeletas para asegurarse que la información proporcionada fuese la correcta, (Ver anexo F). Para monitorear en comportamiento del indicador de Scrap se fue analizando en comparación contra el costo de producción mensualmente, (Ver anexo C) Para obtener información confiable fue necesario realizar la rastreabilidad del comportamiento en meses anteriores, y esto fue por medio del sistema del QAD. Así fue posible recabar la información necesaria para poder observar a detalle el comportamiento de dicho indicador. Una vez obtenida la información y comparada contra el costo de producción y ventas, se pudieron definir los objetivos por áreas y así conocer el comportamiento de cada línea en base a un objetivo. Los objetivos se determinaron en base a tres meses anteriores tanto en pérdida económica de Scrap, ventas y producción generadas de cada área de la empresa con el porcentaje de cada uno de estos resultados se obtuvieron los promedios y se determinó el objetivo de cada línea como se muestran a continuación: 21 RESUMEN DE NUEVOS OBJETIVOS DE SCRAP vs. COSTO DE PRODUCCION ENERO 2012 LINEA NUEVO OBJETIVO MABE QUANTUM 0.09% MABE SALTILLO 0.03% MABE ASTRAL 0.10% MABE LEISER 0.09% BSHDW 0.04% FLEXTRONIX 0.08% DIEHL 0.04% WHL. CLYDE 0.05% WHL. MARION 0.05% WHL. FINDLAY 0.05% WH. MAGNA 0.01% PASUSA 0.01% WHL. MTY 0.04% CORTE CRIMP 0.71% CORTE IDC 0.60% PRENSAS 0.10% Objetivos del mes de enero de las líneas de PAS Querétaro Etapa III Analizar Durante esta etapa se siguieron realizando actividades de las etapas anteriores, tales como el seguimiento al comportamiento del indicador del Scrap, auditorías, recolección, reportes de Scrap, círculos de calidad y capacitación constante al personal de la empresa en las diferentes áreas de producción. Para determinar la causa raíz que maximizaba el indicador del Scrap en las diferentes áreas, se reunió nuevamente a todo el equipo de Scrap, para analizar la causa que estaba generando el material en mal estado; en base a los resultados que arrojaba el reporte diario de Scrap y conforme a las máquinas y materiales que estaban en primeros lugares como aportadores. 22 Se realizó el diagrama de “Ishikawa” (causa - efecto) general para facilitar la búsqueda de las causas raíz, a través del establecimiento de las ideas proporcionadas por el personal experto en las áreas de Corte Crimp Corte IDC y Prensas Crimp, recolectadas en una lluvia de ideas. Después de realizar el análisis de los problemas críticos a mejorar, se procedió a la búsqueda de las causas que generaban los defectos. Estableciendo el diagrama de causa y efecto como la primer herramienta de análisis, en caso que se requiera solucionar algún problema adicional más adelante, en cuanto al indicador de Scrap dentro de la planta de PAS Querétaro. Materiales Medio ambiente Métodos Falta de criterios de aceptación Falta de registro de los materiales entrantes Temperaturas inadecuadas para los cables Mal flujo de materiales Materiales de mala calidad Falta de instrucciones de trabajo Defectos de proveedores Falta de mantenimiento Maquinaria obsoleta Falta de recursos para la compra de refacciones Maquinaria Falta de capacitación Mala actitud del operador Rotación de personal Falta de equipo de medición Falta de orden en almacén de bordado Equipos sin calibrar Equipos obsoletos Falta de experiencia operacional Mano de obra Medición Diagrama de causa y efecto, para resolver el problema de scrap. 23 ETAPA IV Mejorar Una vez analizadas todas las causas que estaban generando los problemas de Scrap, se realizaron planes de acción para atacar de raíz los problemas, haciendo responsables a las personas correspondientes con límites de fecha de entrega para darle seguimiento al proyecto, estos planes de acción se aplicaron de acuerdo a la información arrojada en los reportes de Scrap siendo las de los indicadores más altos las primeras en ser consideradas para las acciones correctivas, para la aplicación de los planes de acción (ver anexo G ) De acuerdo a los análisis y a los reportes realizados la mayor parte del Scrap es originado por los operadores (mano de obra). Para solucionar lo que estaba afectando la mano de obra, se realizó un censo en las áreas con mayor índice de Scrap Corte Crimp, Corte IDC y Prensas Crimp, para verificar si las personas que operan las máquina cumplen con los requisitos especificados (ver anexo D), los que no estaban certificados se programó un plan de acción con la licenciada de Recursos Humanos y personal que impartía los cursos y así programará las fechas para que se les diera los cursos sobre las operaciones básicas de la maquinaria, instrumentos de medición calidad, entre otros. Por parte del equipo de Scrap se generó un formato que contiene la información necesaria con lo relacionado al tema de Scrap y quedando documentado como un documento controlado y pasando a formar parte de la capacitación impartida a todo el personal del nuevo ingreso (ver anexo H). Dentro de la etapa de mejorar también se pudo observar que el personal tenía problemas porque al momento en que se disponía a realizar el llenado de la papeleta (ver anexo I), se encontraba con que la papeleta no contenía los defectos que se generaban en el área y entonces al momento de realizar su reporte de Scrap la información proporcionada por el operador no era cierta al 100%; por lo que realizó un análisis más afondo sobre los defectos que se generaban por área y las características de los mismos, lo que dio paso a realizar una nueva revisión 24 al formato de la papeleta, para que esta sea más fácil de llenar e interpretar y así mismo se le agregaron defectos que antes no contenía, lo que ahora hizo más confiable la información proporcionada del operador en lo que respecta al tema del Scrap ya que en esta nueva revisión los códigos de los defectos quedaron divididos por áreas, (Ver anexo J). Para atacar la actitud del operador se opto por un plan de capacitación por parte del equipo de Scrap que consiste en retroalimentar diario sobre la importancia de reducir el Scrap esto durante el primer mes (Enero) y los posteriores tratar el tema de los indicadores en las reuniones programadas por la gerencia (quincenalmente), Con el propósito de mejorar y no de evidenciar; el coordinador del proyecto ha optado por postear en los tableros de información de manera mensual a los operadores con mayor índice de Scrap y rechazos, esto con la finalidad de poder brindarles capacitación personalizada ya que la gerencia a tomado la decisión de otorgar un bono en efectivo al personal que genere menos Scrap esto con la finalidad de involucrarlos en el tema del control de este desperdicio. ETAPA V Controlar Durante esta etapa aún se continua con el proyecto, ya que es muy poco tiempo para tener resultados precisos y concretos, sin embargo a un falta la última parte que es controlar y documentar todas las acciones que se vinieron realizando y las que surgirán a lo largo de este tiempo (2012). Esta etapa es la más complicada porque se trata de mantener una disciplina en lo que se ha desarrollado, así como tener presente la mejora continua para llegar al objetivo planeado. Aun así se esperan buenos resultados al finalizar el año, ya que el proyecto está planteado para el cierre del presente año. La disciplina es un elemento fundamental para que el proyecto funcione, así como la mejora continua en cada fase y en las oportunidades de mejora que se vayas suscitando al paso del tiempo 25 para poder mantener en control y dentro de objetivo este indicador que es el Scrap; que a su vez representa un monto considerable para la empresa. Realizando un pronóstico sobre el porcentaje del Scrap que se tiene hasta este momento y una proyección a final de año se puede observar el siguiente comportamiento: Número de semana (X) 1 2 3 4 5 6 7 8 9 10 11 12 25 SUMATORIA porcentaje (Y) 0.00702 0.00527 0.00622 0.00647 0.00703 0.00687 0.00462 0.00801 0.00622 0.00622 0.00622 0.00622 XY X2 y2 PRONÓSTICO 0.00702307 0.01054817 0.01867418 0.02586517 0.03513439 0.04123835 0.03231589 0.06411695 0.05599367 0.06221519 0.06843671 0.07465823 1 4 9 16 25 36 49 64 81 100 121 144 4.9324E-05 2.7816E-05 3.8747E-05 4.1813E-05 4.9377E-05 4.7239E-05 2.1313E-05 6.4234E-05 3.8707E-05 3.8707E-05 3.8707E-05 3.8707E-05 0.62% 0.63% 0.63% 0.64% 0.65% 0.65% 0.66% 0.67% 0.68% 0.68% 0.69% 0.70% 0.79% 0.07641 0.23491617 650 0.00033986 Tabla de pronóstico El análisis para obtener el pronóstico ha sido por medio de una regresión lineal, en base a los datos de doce semanas que corresponden a los primeros 3 meses, y pronosticando a medio plazo, es decir a 25 semanas el resultado sigue siendo favorable. X RESULTADOS OBTENIDOS A partir de la determinación de las causas que generan el .problema del Scrap en toda la planta, estas se analizaron con la finalidad de clasificarlas de acuerdo a su mayor o menor impacto respecto al problema global, con el fin de eliminar el problema desde su causa raíz. 26 Actualmente se cuenta y aplica un procedimiento para retrabajar el material fuera de especificación; y dado que es fundamental que este material no se confunda, con material en proceso que está dentro de los estándares de calidad, también se ha estableció un área específica; en esta área se cuenta con un contenedor donde se deposita todo el Scrap, el cual permanece bajo resguardo y está bajo la supervisión de recolectores de Scrap (personal de calidad) , para evitar que se tire material en buenas condiciones. (a) (b) Para el control del Scrap se estableció un área de trabajo (a) y para el manejo y concentración un contenedor (b), bajo la responsabilidad de los recolectores de Scrap. Con el método de recolección, las auditorías en contenedores y las capturas de Scrap; el sistema arroja una información confiable al momento de recabar datos para ver el comparativo del indicador de Scrap. Con el apoyo de todos los operadores al realizar sus registros del Scrap correctamente, solicitando apoyo de las áreas de servicio sobre las dudas que tienen sobre el material, la sensibilidad que se les ha fomentado todos los días y el trabajo que han realizado los Ingenieros de manufactura, producción, calidad y practicantes del Scrap se puede observar el comportamiento a la fecha de manera favorable (Ver anexo K) 27 A pesar de que no se ha controlado al 100% el comportamiento del indicador de Scrap ha habido mejoras con respecto al objetivo, se sabe que las acciones tomadas están en el sentido correcto, ya que las tendencias indican un resultado positivo (Ver anexo K) por lo que se sigue trabajando y dando seguimiento a las acciones que aun están abiertas. De acuerdo a la información que se tenía anteriormente y comparada contra la actual los resultados del comportamiento del indicador han sido los siguientes: Scrap Total VS. Ventas Totales Mensuales $1,000,000 15% $864,937 $900,000 $835,859 $790,914 Miles de Pesos en Scrap $800,000 $683,082 $678,558 $700,000 $600,000 10% $587,973 $489,400 $500,000 $342,788 $400,000 $330,834 5% $291,175 $300,000 $229,827$224,447 $207,089$199,432$203,260 $200,000 1.26% $100,000 1.01% 1.36% 1.62% 1.06% 1.20% 1.4% 0.82% 1.08% 0.72% 0.77% 0.85% 0.64% 0.66% 0.65% $- 0% Ene Feb Mar Abr May Jun Jul Ago Sept Oct Nov Dic ene-12 feb-12 mar-12 Mes Scrap Total Mensual en… Gráfica de comportamiento mensual De acuerdo a la gráfica anterior lo que va del presente año la organización se encuentra dentro de objetivo, y de acuerdo al pronóstico realizado, de seguir la misma tendencia los resultados seguirán siendo favorables, sin olvidar que lo más importante es poder mantenerse dentro de objetivo y esto se logrará con el apoyo y disciplina de toda la organización. 28 XI ANÁLISIS DE RIESGOS Las limitaciones que se tuvieron en la implementación de la metodología de Seis Sigma fueron las siguientes: El tiempo fue un factor que influyó para lograr que se desarrollara el proyecto hasta su etapa final, puesto que el periodo escolar termina en Abril y la metodología se terminará de implementar a finales de Diciembre. Otro factor que se opone para llevar a cabo el proyecto y las acciones para reducir el Scrap, es la condición económica de la empresa, puesto que actualmente no es estable y esto impide que haya presupuesto para comprar refacciones y darle mantenimiento a las máquinas que lo necesitan. La actitud del personal operativo, supervisores, ingenieros de calidad, producción y manufactura, puesto que este proyecto depende de la sinergia que se genere entre todos los involucrados y en varias ocasiones cuando se les pedía su apoyo la respuesta no siempre fue favorable. La rotación del personal operativo, puesto que existen constantes renuncias y su vez muchas contrataciones masivas de hasta cuarenta o cincuenta personas semanalmente y esto provoca que la persona no concluya su capacitación al 100% en las áreas y haya errores continuos en el manejo de material. XII CONCLUSIONES La participación constante y disciplinada de todos los involucrados en el proyecto han sido vitales para poder minimizar el indicador del Scrap en comparación al año pasado. Los resultados obtenidos hasta el momento han sido significativos, el objetivo planteado al inicio del proyecto es de 0.8% el cual debe de ser mantenido durante todo el 2012, comparando en Scrap contra las ventas que realiza la organización y en el mes de diciembre, es decir al cierre del año pasado el indicador promedio era del 1.10% y actualmente el indicador es de 0.65%, por lo 29 que podemos decir, que hasta el momento las actividades realizadas se han visto reflejadas en la minimización del indicador de un 40%. En promedio el monto monetario que representaba el Scrap mensual era de $ 530,000 y actualmente el promedio es de $ 200,000, por lo que podemos deducir que ha habido mejora. XIII RECOMENDACIONES Después de seguir contando con la participación del equipo involucrado, se recomienda continuar con la disciplina, la dedicación y la actitud para mantener el objetivo hasta ahora logrado, y también es recomendable. • No perder el objetivo a alcanzar, teniendo en mente que el valor monetario que representa el Scrap es mejor considerarlo como dinero en el bolsillo que como dinero en la basura, ya que si se mantiene controlado el indicador del Scrap esto dará paso a que haya utilidades. • Es recomendable que se sigan realizando auditorías en contenedores de material no conforme y en el sistema de captura para asegurar la fiabilidad de los datos. • La empresa deberá optar por implementar técnicas de mejora continua para asegurar calidad y eficiencia en los procesos. • Es aconsejable usar esta misma herramienta para otro problema de calidad que se presente dentro de la planta siempre y cuando se adapte a la metodología. • Continuo trabajo en equipo, disciplina y abiertos al cambio, ya que toda mejora trae consigo un cambio, pero no todo cambio se traduce en mejora. 30 XIV REFERENCIAS BIBLIOGRÁFICAS Martínez, Ciro. Estadística y Muestreo. 11va ed. Colombia: Eco Ediciones, 2002 pág.98, 99 y 102. 1/Noviembre/2011 Gutiérrez Pulido, Humberto, Román de la Vara Salazar. Análisis y diseño de experimentos. 2da ed. México: McGraw Hill, 2008. Pág. 59 y 63 1/Noviembre/2011 Malhotra, N. Investigación de Mercados. Scribd. 31 ANEXOS Anexo A Inicio Descargar el reporte de scrap de QAD a Excel Depurar el archivo para realizar el análisis del indicador de scrap por línea Realizar un primer Pareto para conocer las áreas con mayor aportación de scrap Realizar un segundo Pareto del área para conocer las maquinas con mayor aportación de scrap Realizar un tercer Pareto de las maquinas para conocer los defectos y números de parte con mayor aportación de scrap Publicar la información en los tableros de calidad diario, semanal y mensualmente para que las áreas conozcan los indicadores que han generado. Se realizara un análisis para definir la causa raíz y se desarrollaran planes de acción. Las acciones deberán de ser documentadas Se realizaran círculos de calidad para retroalimentación y para revisión de avances Fin 32 Anexo B PAS QUERÉTARO Entrada Proceso Salida Responsable Inicio Formato de scrap Reportar el scrap al final del turno en la papeleta Reporte de scrap Recoger formato de papeleta Scrap Mandar el scrap a cuarentena Listo para eliminarse Calidad Reporte en QAD Capturar el scrap en QAD Transacción a QAD Calidad Transacciones en QAD Preparar reporte semanal Reporte de scrap Calidad Reporte de scrap Operador Calidad Fin 33 Anexo B1 PAS POLONIA Entrada Proceso Salida Responsable Inicio Formato de scrap Reportar el scrap cada hora en la papeleta Reporte de scrap Recoger formato de papeleta Scrap Mandar el scrap a cuarentena Listo para eliminarse Operador capacitado Reporte en base de datos Capturar el scrap en base de daros Transacción a base de datos Calidad Base de datos Cargar información a SAP Reporte de scrap Ingeniero de procesos Formato de plan de acción Definir acciones para atacar los principales ofensores de scrap Plan de acción Jefe de producción Reporte de scrap Operador Operador capacitado Fin 34 Anexo C SCRAP MENSUAL vs. COSTO PRODUCCIÓN MENSUAL EN CORTE CRIMP $160,000 3.50% $148,285.87 $140,000 $134,829.28 $135,335.93 $127,131.09 $122,774.12 3.00% 2.87% $120,000 $113,970.64 $111,740.70 $97,848.18 $100,000 SCRAP EN PESOS 2.50% 2.01% 2.00% 1.84% $80,000 1.73% 1.75% 1.60% 1.50% 1.47% $60,000 1.24% 1.00% $40,000 0.50% $20,000 $0 0.00% AGOSTO SEPTIEMBRE OCTUBRE NOVIEMBRE DICIEMBRE OBJETIVO SCRAP vs. COSTO DE PRODUCCION: 0.71 % ENERO MES FEBRERO MARZO Scrap… % Scrap vs. … 35 Anexo C SCRAP MENSUAL vs. COSTO PRODUCCION MENSUAL EN CORTE IDC 3.00% $160,000 2.67% $140,000 $134,829.28 $120,000 2.50% 2.18% $106,199.81 2.00% 1.88% SCRAP EN PESOS $100,000 $91,798.29 $64,969.09 $80,000 1.36% 1.50% 1.38% $53,226.51 $51,593.54 $60,000 $56,686.85 1.09% 1.09% 1.05% $45,610.64 1.00% $40,000 0.50% $20,000 0.00% $0 AGOSTO SEPTIEMBRE OCTUBRE NOVIEMBRE DICIEMBRE ENERO FEBRERO Scrap MENSUAL OBJETIVO SCRAP vs. COSTO DE PRODUCCION: 0.65 % MES MARZO % Scrap vs. Costo Producción SCRAP MENSUAL vs COSTO DE PRODUCCION MENSUAL EN PRENSAS $25,000 0.45% $23,794.82 0.40% 0.41% $20,000 0.35% $17,032.41 0.32% $16,617.53 0.30% $15,388.37 SCRAP EN PESOS $15,000 0.25% 0.23% 0.20% $10,000 $8,934.52 0.19% $8,938.11 0.15% 0.14% $8,937.34 0.14% 0.15% 0.10% $5,000 0.05% $0 0.00% SEPTIEMBRE OCTUBRE NOVIEMBRE DICIEMBRE OBJETIVO SCRAP vs COSTO PRODUCCION: 0.09 % MES ENERO FEBRERO Scrap MENSUAL MARZO % Scrap vs. Costo Producción 36 Anexo D ESTRUCTURA HEADCOUNT CORTE & CRIMPADO No. Nombre 1905 LUCIA GOMEZ MORENO 1971 ROSA MORALES HERNANDEZ 1979 ELIZABETH HERNANDEZ 2030 MARIA LETICIA JUAREZ 2084 FRANCISCO ADOLFO HILARIO RODRIGUEZ 2164 MA DEL CARMEN AGUILAR 2302 GERARDO BECERRA CASTAÑON 2376 NALLELY GARCIA GONZALEZ 2488 JUANITA SOSA VILLASEÑOR 2512 MARIA CELIA NIEVES HURTADO 2573 MARIA VERONICA TAVAREZ AGUILAR 2672 ISELA LOPEZ MORENO 2753 JUANA ISELA ESTRADA CHAVEZ 2761 PAULA MONTOYA RANGEL 2847 MARIA ROSA LOPEZ MORENO 3193 JUAN LUIS BARCENAS HERNANDEZ 3202 MARIA TE ESCOBEDO URIBE 3295 MARIELA PAULIN BAUTISTA 3382 GUADALUPE ALMARAZ BAUTISTA 3570 LILIANA LOZADA FLORES 3587 ALEJANDRA VILLEGAS 3597 JORGE JULIAN 3739 SANCHEZ MARTINEZ ADOLFO 3765 KARINA AVENDAÑO SANCHEZ 3838 NORMA SUSANA RENDON 3840 ALEJANDRO SANCHEZ RAYMUNDO 3914 DULCE ELIZABETH HERRERA 4174 ROCIO CALIXTO CRUZ 4353 ISRAEL IBARRA GARCIA 4391 XITLALI HERNANDEZ MARTINEZ 4441 MA. DE JESUS OLVERA JIMENEZ 4504 ADRIANA CALTZONTZI BENITO 4536 JOSE RAMIRO RANGEL CRUZ 4558 MISAEL OLVERA HERNANDEZ 4578 MARIA GUADALUPE GARCIA HERNANDEZ 4594 JOSE LUIS GONZALEZ REYES 4735 GABRIELA MARTINEZ BENITO 4744 FABIAN GUTIERREZ RANGEL 4769 JOSE URIEL PADILLA RUIZ 4770 JOAQUIN SANCHEZ AGUILLON 4772 JESUS ROBLES MARTINEZ 4773 ARTURO ROBLES MARTINEZ 4905 JOSE RICARDO CRUZ GONZALEZ CAPACITACIÓN DE SCRAP SI NO OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK 37 Anexo D1 ESTRUCTURA HEADCOUNT CORTE & CRIMPADO No. CAPACITACIÓN DE SCRAP Nombre 1416 ANTONIA SALINAS GARCIA 1554 ESMERALDA CABRERA GARCIA 1779 NORMA TORIBIO GONZALEZ 2780 VERONICA JUAREZ MORENO 2790 LETICIA GONZALEZ BARCENAS 2791 MARIANA GONZALEZ ESCOBEDO 2792 PATRICIA GONZALEZ ESCOBEDO 2826 MIRIAM GUADALUPE GONZALEZ RIVERA 2930 MARIA DEL PUEBLITO GONZALEZ MENDOZA 3112 MA DEL REFUGIO SANCHEZ GUTIERREZ 3419 MARIA ELENA CANTERO 3439 MA PATRICIA GOMEZ MORENO 3545 JESUS GABRIEL RUIZ MORENO 3588 GRISELDA VILLEGAS LOPEZ 3594 ALEJANDRA HERNANDEZ GALICIA 3697 MARIA DEL CARMEN LOZADA GUILLEN 3707 BEATRIZ LILIANA ELIAZ HERNANDEZ 3723 ANALY ARAUJO VILLANUEVA 3863 BLANCA ITZEL HERRERA 3996 ROGELIO HERRERA GONZALES 4005 MA DEL CARMEN PEREZ GONZALEZ 4009 FRANCISCO ROMERO CAMACHO 4161 JUAN RESENDIZ AGUILAR 4181 LETICIA GUTIERREZ AGUILAR 4258 ARMANDO DE LEON LOYOLA 4273 SAUL VEGA FRIAS 4320 MARIA DE LOS ANGELES MORENO BARCENAS 4327 ALFONSO MORENO CAMACHO 4483 HECTOR MIGUEL PAULIN LEON 4497 JAVIER GONZALEZ HERRERA 4574 GISELA OLVERA VALENCIA 4596 ANA KAREN REYES ZENTEJAS 4603 VERONICA MENDOZA CAMACHO 4768 GENARO MOYA IBARRA 4888 MARIA TERESA MARTINEZ JULIAN 4906 LUIS OSCAR GIL ONTIVEROS 4910 FERNANDO HERNANDEZ HERNANDEZ 4980 FRANCISCO SANJUAN HERRERA CECILIO ADRIAN BECERRA SANCHEZ 4908 GABINO BARRERA GONZALEZ 4954 JOSE LUIS HERNANDEZ TREJO 4963 JOSE GERARDO MORENO IBARRA SI NO OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK OK 38 Anexo E PASOS PARA COMPROBAR LA CANTIDAD DE PIEZAS POR MEDIO DE LA BASCULA PASOS DESCRICPION 1 Encender la báscula 2 Teclear "ZERO" 3 Teclear "F1" 4 Poner físicamente las piezas muestra y posterior a esto teclear la misma cantidad 5 Teclear "F1" para guardar los datos 6 Agregar las piezas de las que deseas saber su cantidad exacta 3.- F1 4.- AGREGA LA CANTIDAD DE PIEZAS MUESTRA 1.- ENCEDER 5.- F1 2.- PONER EN CEROS 39 Anexo F TURNO 1 2 3 HORARIOS PARA RECOLLECCION DE SCRAP EN PLANTA PAS HORA AREAS DE RECLECCION DE SCRAP HORARIO DE RECORRIDOS 7:00 - 8:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 8:00 - 9:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 9:40- 10:00 9:00 - 10:00Corte Crimp, Prensas, Idc, Líneas de ensamble 10:00 - 11:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 11:00 - 12:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 12:00 - 13:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 12:40- 13:00 13:00 - 14:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 14:00 - 15:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 14:40- 15:00 15:00 - 16:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 16:00 - 17:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 17:00 - 18:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 17:40- 18:00 18:00 - 19:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 19:00 - 20:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 20:00 - 21:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 20:40- 21:00 21:00 - 22:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 22:00 - 23:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 22:40- 23:00 23:00 - 24:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 24:00 - 1:00Corte Crimp, Prensas, Idc, Líneas de ensamble 1:00 - 2:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 1:40- 2:00 2:00 - 3:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 3:00 - 4:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 4:00 - 5:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 4:40- 5:00 5:00 - 6:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 6:00 - 7:00 Corte Crimp, Prensas, Idc, Líneas de ensamble 40 Anexo G PLAN DE ACCION PARA :_____________________________ Status: No Date Article ID Failure Description Root Cause Corrective Action Comments Date Responsible Status 1 2 3 4 Acción correctiva definida Acción correctiva en curso Acción correctiva realizada 41 Anexo H Númer o Nombre Fecha Área Resultad o Certificado Si No Teoría (60%), Resultado ______ 1. ¿Cuál es la definición de Scrap? 2. ¿En dónde debemos registrar los componentes que ya son Scrap? 3. ¿En dónde se deposita la papeleta y el material que se considero como Scrap? 4. ¿Cuál es el objetivo de Scrap de toda la planta PAS Qro, para el cierre de este año 2012? 5. ¿Cuáles son los 3 datos que podemos encontrar en la primera gráfica de la hoja en nuestro tablero de información? 6. ¿De dónde obtenemos el porcentaje de Scrap de nuestra línea? 7. ¿Qué podemos conocer en la segunda gráfica de la hoja en nuestro tablero de información? Nombre y firma de aplicador: _________________________________________ 42 Hoja de respuestas 1. El Scrap es un término comúnmente usado para describir materiales, componentes o productos que no cumplen con las especificaciones de calidad que el cliente requiere, por tanto es un “desperdicio” que tiene un valor monetario significativo 2. El Scrap debe de ser registrado en el formato F-PR-001, mejor conocido como papeleta de Scrap 3. Se deposita en el contenedor rojo él, cual se encuentra en cada estación de trabajo. 4. El objetivo de la planta PAS Qro, para cierre del presente año es 0.8 % de Scrap contra las ventas. 5. La gráfica es una denominación de la representación de datos, generalmente numéricos, mediante recursos gráficos (líneas, vectores, superficies o símbolos), para que se manifieste visualmente la relación que guardan entre sí. Y sirve para analizar el comportamiento de un proceso. Los elementos mostrados en nuestro grafico son: el costo de Scrap mensual, el porcentaje del Scrap con relación a las ventas y el objetivo de Scrap. 6. El porcentaje de Scrap es la relación que existe del Scrap generado entre las ventas de una línea de ensamble. 7. La segunda grafica muestra un Pareto de los defectos y los componentes que han generado dicho Scrap, así como el valor en pesos de ese Scrap 43 Objetivos esperados: Al final de curso, el participante: Interpretará correctamente las gráficas de Indicadores de Scrap. Conocerá en donde están ubicadas las gráficas de Scrap y el comportamiento semanal de la línea. Conocerá que es el Scrap. Conocerá cuales son los principales problemas de la línea. Tipo de Capacitación: (Tiempo estimado: 0.30 hrs. de práctica en pizarrón del corporativo) Grupal (Hasta 10 personas) Practica en pizarrón del corporativo Material didáctico: Bolígrafo Lista de Asistencia Puntos teóricos importantes Verificar que comprendieron el término del Scrap. Que es la papeleta para el Scrap. Como impactaría financieramente si no se controla el Scrap. Que indicadores se muestran en las gráficas 44 Anexo I PAPELETA DE CONTROL DE SCRAP TURNO FECHA: 1) Terminal16) chueca, Aislante doblada bajo (o poralto) máquina 2) Terminal17) conFilamentos exceso de fuera rebaba (o trozados) 3) Daño por18) manejo Circuitos de línea quemados 4) Cable dañado 19) Circuitos por contracción invertidos 5) Daño por20) manejo Circuitos de Almacén prensados en moldes 6) Error de 21) secuencia Terminal equivocada 7) Cambio de 22)carrete Barril aislante, barril conductor o IDC 8) Piezas de ajuste con alturas fuera de especificación 9) Longitud23) de cable Cable equivocada equivocado 10) Prototipo 24) Tubo termocontráctil mal quemado 11) Cable dañado 26) Grommet por mordaza deforme, dañado o 12) Daño por cuter exceso de rebaba 13) Cable no 27)cruza Tubos segunda cortos navaja 14) Codificación 28) Cable de conector prensado errónea por ultrasonido 15) Terminal sin lenteja o lengüeta Recuperación: Sí( ) No( ) Ctos. No. Parte 29) Sellos rotos o dañados 30) Desenclipsado 31) Circuito mal ruteado 32) Obsoletos 33) Cable mal estañado 34) Liberaciones 35) Soporte fracturado 36) Soporte quemado 37) Falta de material (desviación) 38) Conector sin tapa 39) Cincho mal ubicado 40) Defecto de proveedor 41) Corto-circuito 100-500) Defecto de consolas (Ver ayudas) Equipo/tablero: Cant Area: U.M No. Op No. Defecto 45 Anexo J PAPELETA DE CONTROL DE SCRAP Máquina/Línea:___________________ DEFECTOS PARA CORTE CRIMP 1 Aislante bajo 2 Aislante dentro de BC 3 Altura de BC fuera de especificación 4 Cable dañado por contracción 5 Cable dañado por mordazas 6 Cable equivocado 31 Abrazadera de aislante dañada 32 Campana excesiva 33 Terminal con deformación del contacto DEFECTOS PARA PRENSAS CRIMP Y PROCESO DE TUBOS 34 Circuitos quemados 35 Falta de tubo 36 Tubo termo contráctil dañado 7 8 9 10 11 12 13 14 15 16 Desforre incorrecto Error de secuencia crimp Falta de Terminal Falta de campana Falta de presión en BA Filamentos expuestos Filamentos no visibles en el BC Filamentos trozados Información incorrecta Longitud de cable equivocada 37 38 39 40 41 42 43 44 45 46 17 18 19 20 21 22 23 24 25 26 27 28 29 30 Piezas de ajuste de operador Piezas de ajuste por mantenimiento Terminal con rebaba Terminal dañada Terminal equivocada Terminal fisurada Terminal sin lenteja Daño por banda transportadora Merma de componentes Crimp Cambio de carrete en Crimp Cable enredado en carrete/Tambo Crimp Terminal con contacto doblado Falta de desforre Exceso de presión en BA DEFECTOS PARA CORTE IDC 47 Altura de conector fuera de especificación 48 Cable no cruza 2 da. navaja 49 Cambio de carrete en IDC 50 Codificación de conector errónea causado por máquina 51 Codificación de conector errónea (mala programación) 52 Conector con falta de marcaje 53 Conector con marcaje equivocado 54 Conector con navaja dañada 55 Conector con tapa abierta 56 Conector dañado 57 Conector dañado por máquina 58 Conector equivocado 59 Conector sin tapa No. Parte Tubo termo contráctil equivocado Falta de circuito en prensas Terminal con contacto doblado en prensas Falta de desforre en prensas Exceso de presión en BA en prensas Abrazadera de aislante dañada en prensas Campana excesiva en prensas Terminal con deformación de contacto prensas Tubo termo contráctil mal quemado Circuitos Invertidos en Prensas Cantidad U.M. mm mts. No. Op. Fecha:______________ 60 Conector roto 61 Error de secuencia IDC 62 Inserción fuera de especificación 63 Merma de componentes IDC 64 Cable enredado en carrete/Tambo IDC 65 Prototipos Ingeniería 66 Pruebas por liberaciones destructivas DEFECTOS PARA LÍNEAS DE ENSAMBLE 67 Rebaba en conector 68 Cable mal estañado 69 Cincho dañado por retrabajo 70 Circuito dañado por retrabajo 71 Circuito prensado en molde 72 Circuito prensado en ultrasonido 73 Circuito sin continuidad 74 Daño por manejo en línea 75 Desenclipsado 76 77 78 79 80 81 82 83 84 85 86 87 Grommet con exceso de rebaba Grommet deforme Inyección incompleta al componente Infinity dañado Sello dañado Soporte dañado Daño por manejo de Almacén Retrabajo Conector dañado en ensamble Obsoletos Circuitos Invertidos en Ensamble Otros (especificar defecto) No. Defecto Turno F-PR-001 (G) 46 Anexo K SCRAP SEMANAL vs. VENTAS SEMANAL EN PLANTA PAS QRO. $70,000 3.0% 2.74% $59,411.31 $60,000 2.5% $53,216.47 $54,322.68 $51,855.50 $49,406.78 SCRAP EN PESOS $50,000 $50,164.26 $48,760.00 $47,169.29 $44,844.67 $44,029.59 $43,722.89 2.0% $44,922.08 $40,000 $34,559.02 1.5% $30,000 0.99% 0.82% $20,000 0.80% 0.75% 0.69% 0.70% 0.53% 0.62% 0.65% 0.70% 1.0% 0.69% 0.46% $10,000 0.5% $- 0.0% S48 S49 S50 S51 S52 SEMANA S01 S02 S03 S04 S05 S06 S07 S08 Total Semanal Scrap Porcentaje Vtas. Vs. Scrap 47