mejoramiento del proceso productivo d

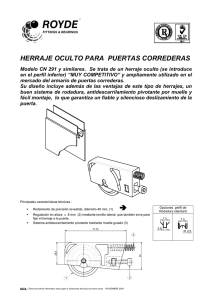

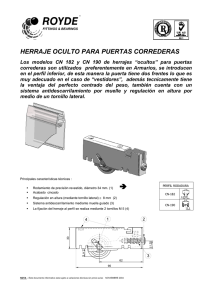

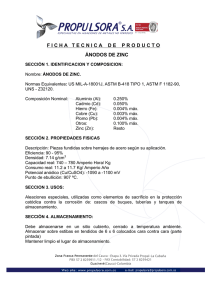

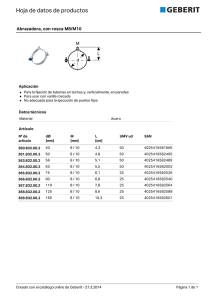

Anuncio