tecnológico de estudios superiores del oriente del estado

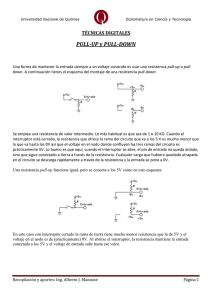

Anuncio