PDF (Tesis) - Repositorio Institucional Centro Atómico Bariloche e

Anuncio

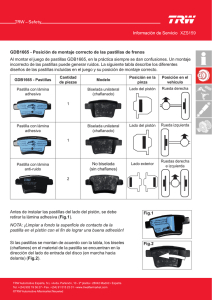

P ROYECTO I NTEGRADOR DE LA C ARRERA DE I NGENIERÍA N UCLEAR SÍNTESIS Y CARACTERIZACIÓN DE PASTILLAS DE URANIO Y GADOLINIO POR EL MÉTODO DE CO-PRECIPITACIÓN Carlos Antonio Pavón Autor Dr. Diego Rodríguez Director Lic. Jorge Menghini Co-director San Carlos de Bariloche Junio de 2011 Instituto Balseiro Universidad Nacional de Cuyo Comisión Nacional de Energía Atómica Argentina ii A mi Familia, Falopa incluido iii Resumen El reactor CAREM contará con combustibles con óxido de gadolinio como veneno quemable, esto motiva al estudio de diferentes métodos para la obtención de pastillas con este aditivo. En el presente proyecto integrador se analiza el método de co-precipitación para la obtención de pastillas de uranio con gadolinio, logrando resultados satisfactorios en porcentaje de densidad teórica y homogeneidad en la distribución. Así mismo se llevó a cabo la caracterización de los polvos utilizados y producidos durante el proceso analizándolos por difracción de rayos x, microscopio de barrido electrónico y tamaño de partículas. Las pastillas fueron caracterizadas con análisis morfológicos, porcentajes de porosidad, microscopio óptico y microscopio de barrido electrónico. También se construyó un equipo capaz de llevar a cabo análisis de microscopía de alta temperatura en atmósfera controlada. Este equipo fue utilizado para sinterizar una pastilla, logrando resultados aceptables en porcentaje de densidad teórica con una temperatura de sinterizado menor. Palabras Claves: URANIO, GADOLINIO, COMBUSTIBLE NUCLEAR, COPRECIPITACIÓN, MICROSCOPÍA DE ALTA TEMPERATURA Abstract The CAREM reactor will be using gadolinium oxide as a burnable poison within its fuel, this encourages the studying of different obtention methods for the pellets. In the current work the co-precipitation method for uranium and gadolinium pellets manufacturing is analyzed, achieving satisfactory results concerning theoretical density percentage and homogeneity in the distribution of the burnable poison. The powders used and produced during the process were characterized by x-ray diffractometry, scanning electron microscope and particle size analysis. The pellets were characterized with morphological analysis, porosity percentages, optical microscope and scanning electron microscope. Also, a device capable of performing a high temperature microscopy within a controlled atmosphere was built. This equipment was used to sinter a pellet, achieving an acceptable theoretical density percentage with a lower sintering temperature. Keywords: URANIUM, GADOLINIUM, NUCLEAR FUEL, CO-PRECIPITATION, HIGH TEMPERATURE MICROSCOPY Contenidos Introducción 1 1. Método experimental 1.1. Preparación de la solución madre . . . . 1.2. Co-precipitación . . . . . . . . . . . . . . 1.3. Filtración . . . . . . . . . . . . . . . . . . 1.4. Tratamiento térmico de descomposición 1.4.1. Reacciones de descomposición . 1.5. Tratamiento térmico de reducción . . . . 1.6. Molienda . . . . . . . . . . . . . . . . . . 1.7. Prensado . . . . . . . . . . . . . . . . . . 1.8. Sinterizado . . . . . . . . . . . . . . . . . 1.9. Métodos de análisis . . . . . . . . . . . . 1.9.1. Difracción de rayos X . . . . . . 1.9.2. Microscopio óptico . . . . . . . . 1.9.3. SEM - EDX . . . . . . . . . . . . . 1.9.4. Tamaño de partículas . . . . . . . 1.9.5. Análisis morfológico . . . . . . . 1.9.6. Porosidad abierta y cerrada . . . . . . . . . . . . . . . . . . . 4 4 4 6 6 8 8 9 10 10 11 11 11 12 12 13 13 2. Microscopía de alta temperatura (MAT) 2.1. Que es la microscopía de alta temperatura . . . . . . . . . . . . . 2.2. Equipo existente . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.3. Nuevo diseño . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15 15 15 16 3. Resultados 3.1. Caracterización de los polvos . . . 3.1.1. Difracción de rayos X . . . 3.1.2. SEM - EDX . . . . . . . . . . 3.1.3. Tamaño de partículas . . . . 3.2. Caracterización de las pastillas . . 3.2.1. Análisis morfológico . . . . 3.2.2. Porosidad abierta y cerrada 20 20 20 23 26 26 26 28 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.2.3. Microscopio óptico . . . . . . . . . . . . . . . . . . . . . . 3.2.4. SEM - EDX . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.3. MAT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29 32 36 Conclusiones 41 Propuestas a futuro 42 Anexo - Análisis de incertezas 43 Referencias 45 Agradecimientos 46 vii Glosario EDX Energy-dispersive X-ray spectroscopy, 12 MAT Microscopía de alta temperatura, 15 Noxal Gas reductor, Argon - 10 % Hidrógeno, 8 PWR Pressurized Water Reactor, Reactor de agua a presión, 1 SEM Scanning electron microscope, Microscopio de barrido electrónico, 12 Introducción La vida útil del núcleo de un reactor nuclear, esto es el tiempo en el cual el núcleo tiene suficiente exceso de reactividad como para permitir el arranque y la operación a plena potencia, está determinada generalmente por la cantidad de combustible cargada al inicio de vida. A su vez, esta va a estar definida por la cantidad de reactividad en exceso que pueda ser compensada por los mecanismos de control para que el reactor no se vuelva inestable [1]. Existen distintas maneras de llevar a cabo esta tarea de compensación de reactividad, una opción es el uso de las barras de control del reactor, estas pueden ser diseñadas para compensar este exceso, pero esto lleva a la necesidad de introducirlas, generando así una distribución de potencia no uniforme. En reactores del tipo PWR se pueden disolver compuestos de boro en el refrigerante como método de compensación, el efecto en la distribución de potencia será homogéneo en todo el núcleo y su concentración irá disminuyendo conforme el combustible se vaya consumiendo. Pero esta solución es limitada pues altas concentraciones de boro en el moderador pueden llevar a que el coeficiente de vacío alcance valores inaceptables, incluso volverlo positivo. La tercera opción es colocar venenos quemables, incorporados homogéneamente mezclados con el combustible, en las vainas de estos o en forma de pastillas sin combustible, idealmente cubrirán la totalidad de la reactividad en exceso al inicio de vida y, conforme el reactor opere, se irán consumiendo de manera tal de mantener la criticidad del núcleo a pesar de los efectos de reactividad negativa. El proyecto CAREM consiste en el desarrollo, diseño y construcción de un reactor innovativo [2], al ser el primero en el país es una elección lógica optar por el uso de un veneno quemable con comprobado uso. ◦ El gadolinio como veneno quemable Se llama veneno quemable a aquel material que posee una sección eficaz de absorción térmica lo suficientemente alta como para compensar el exceso de reactividad en las primeras etapas de la vida de un núcleo y productos de dicha absorción con baja sección eficaz. Estos absorbentes se eligen de manera tal que se "quemen" más rápido que el combustible, y así más tarde en la vida del núcleo contribuyan una cantidad de reactividad negativa insignificante. Introducción Por lo tanto, los venenos quemables intentan aproximar su comportamiento temporal al del exceso de reactividad mientras este decrece, de tal modo que permitan cargar más combustible sin la necesidad de incrementar los requerimientos de control del reactor. Entre los venenos quemables se destaca el gadolinio, su uso en combustibles de reactores nucleares se comenzó a analizar en la década del 60, se conoce su utilización en reactores comerciales desde los 70 e incluso se comercializan especificaciones técnicas respecto de la fabricación de pastillas de dióxido de uranio con óxido de gadolinio, [3], y los métodos de prueba para su análisis, [4]. Desde el punto de vista neutrónico el gadolinio es un excelente veneno quemable, posee una sección eficaz de absorción térmica mayor a los 60000 barns (mientras el uranio tiene dos órdenes de magnitud menos) asociada con una velocidad de quemado que puede aproximar a la del uranio, reduciendo la penalidad en la reactividad al final del ciclo combustible. Desde el punto de vista mecánico el gadolinio tiene un menor peso atómico que el uranio por lo que la densidad de sinterizado disminuirá con el aumento de su concentración en la mezcla, este efecto es parcialmente compensado por el hecho de que el gadolinio reemplaza al uranio en su estructura logrando una disminución en su parámetro de red y en consecuencia un aumento de la densidad. Los amplios estudios realizados respecto de las propiedades de la mezcla uranio-gadolinio corroborados por años de uso en reactores comerciales sin fallas, lo convierte en una excelente primera opción como veneno quemable. Existen dos maneras de mezclar homogéneamente el uranio y el gadolinio, mezcla mecánica que consiste en la dispersión del gadolinio mediante procesos físicos de mezclado y la co-precipitación que es un proceso químico donde tanto el uranio como el gadolinio están en solución logrando así una distribución más homogénea, como desventaja de este último se tiene que el proceso es más complejo de llevar a cabo que la mezcla mecánica. ◦ Co-precipitación En este trabajo se escogió el método de co-precipitación para obtener el polvo de óxidos mixtos promotores de las pastillas sinterizadas. Este método consiste en lograr que de una solución de varios compuestos se forme un precipitado conjunto, de esta manera a través de la nucleación el sólido obtenido tendrá una distribución perfectamente homogénea. Las reacciones químicas, en forma simplificada, que intervienen en los procesos de precipitación en medio acuoso, a pH constante, del uranio y el gadolinio, son las que se indican a continuación. N H3 + H2 O N H4 OH (1) C. A. Pavón N H4 OH N H4+ + OH − (2) 2U O2+2 + 6OH − U2 O7= + 3H2 O (f ormación del ión diuranato) (3) U2 O7= + 2N H4+ → U2 O7 (N H4 )2 ↓ (Diuranato de amonio − ADU ) (4) Gd+3 + 3OH − → Gd(OH)3 ↓ (5) Además ocurre la neutralización del ácido HN O3 de la solución: HN O3 + N H4 OH → N O3 N H4 + H2 O (6) ◦ Sinterización La sinterización es el proceso de calentar los comprimidos crudos en un horno con atmósfera controlada, hasta una temperatura menor al punto de fusión, pero lo suficientemente alta como para permitir la adhesión de las partículas individuales a través de procesos de nucleación y formación de cuellos interconectados entre partículas [5]. Las principales variables del sinterizado son la temperatura, el tiempo y la atmósfera del horno. Las temperaturas suelen ser del 70 al 90 % del punto de fusión. Los tiempos varían de 10 minutos a horas. Para obtener propiedades óptimas es fundamental tener una atmósfera reductora durante la sinterización de uranio. En la industria nuclear la sinterización es el método por excelencia utilizado para la obtención de las pastillas de combustibles nucleares con densidades aptas para su aplicación a partir de polvos de óxidos. C APÍTULO I Método experimental En este capítulo se presentarán los procesos involucrados en la obtención de las pastillas y los métodos de análisis utilizados en la caracterización. 1.1. Preparación de la solución madre En pastillas se maneja hasta 10 % en peso de óxido de gadolinio como veneno quemable con respecto al óxido de uranio, [6], en este trabajo sólo se utilizó una solución al 4 % en peso. Para ello se disolvieron lentamente, pues es una reacción exotérmica, en 200ml de ácido nítrico al 32,5 % 99,2g de U O2 junto con 4,15g de Gd2 O3 . La solución luego se calentó a hervor hasta que la liberación de todo el dióxido de nitrógeno (gas marrón-amarillento) y una vez fría se agregó agua destilada hasta los 300ml, obteniendo una solución con 345g/l de metal. 1.2. Co-precipitación El equipo de co-precipitación, fabricado enteramente en el laboratorio de Materiales Nucleares, esta compuesto por un reactor que consiste en un tubo de vidrio Pyrex de doble pared dentro de la cual circula agua termostatizada a 60◦ C, un agitador de paletas accionado por un motor eléctrico, un pH-ímetro con electrodo de vidrio que mide en forma constante el pH de la solución, una bomba peristáltica que inyecta la solución madre a un caudal fijo y una entrada para el amoníaco gaseoso provista de una válvula reguladora de caudal de acción manual, en la Figura 1.1 se observa un esquema del reactor. Tanto el amoníaco como la solución entran por la parte superior del equipo simultáneamente, encontrándose el extremo de sus respectivos conductos, cerca de las paletas del agitador. C. A. Pavón Figura 1.1: Esquema del reactor de precipitación utilizado. Donde: 1: pH-ímetro 2: Baño calefactor 3: Agitador 4: Electrodo de vidrio 5: Válvula de paso de N H3 6: Bomba peristáltica 7: Salida del aire y exceso de N H3 El caudal de solución se fija con la bomba peristáltica en 4ml/min y el caudal de amoníaco se controla manualmente con la válvula a fin de mantener el pH en el reactor en 9. La elección de los parámetros de co-precipitación se hizo siguiendo el trabajo de Menghini et al. [7]. Capítulo 1. Método experimental 1.3. Filtración La suspensión del precipitado amarillo de diuranato de amonio (ADU) e hidróxido de gadolinio obtenido permanece dentro del reactor a la temperatura de trabajo y con agitación por una hora para su digestión. Luego se descarga el reactor y se separan las aguas madres por filtración con bomba de vacío y embudo Büchner provisto de papel de filtro de banda azul, en la Figura 1.2 se muestran el equipo utilizado y el resultado de la filtración. El sólido resultante se seca durante 24 horas en estufa a unos 90o C. Figura 1.2: Izquierda: Equipo de filtración utilizado; derecha: resultado de la filtración. 1.4. Tratamiento térmico de descomposición Los precipitados obtenidos, una vez secos son molidos en un mortero a fin de aumentar la superficie específica y luego son tratados térmicamente en aire en un horno Lindberg/Blue M - Box Furnace, mostrado en la Figura 1.3, para obtener los óxidos respectivos de U3 O8 y Gd2 O3 , con el siguiente ciclo: ◦ Calentamiento en una hora a 400 ◦ C. ◦ Se mantiene por una hora. ◦ Calentamiento a 520 ◦ C en 24 minutos. ◦ Se mantiene por una hora. ◦ Calentamiento a 800 ◦ C en una hora. ◦ Se mantiene por 3 horas. ◦ Se apaga el horno. C. A. Pavón En la Figura 1.4 se esquematiza este proceso. En la primer meseta se descompone el ADU y se obtiene U O3 , en la segunda el hidróxido de gadolinio se transforma a óxido y en la tercera se asegura la conversión del uranio a U3 O8 . Figura 1.3: Horno utilizado para el proceso de descomposición. Figura 1.4: Tratamiento térmico de descomposición. Capítulo 1. Método experimental 1.4.1. Reacciones de descomposición 400o C U2 O7 (N H4 )2 −−−→ 2U O3 + 2N H3 + H2 O 400o C a 650o C 2Gd(OH)3 −−−−−−−−−→ Gd2 O3 + 3H2 O 400o C a 650o C 3U O3 −−−−−−−−−→ U3 O8 + 1/2O2 1.5. (1.1) (1.2) (1.3) Tratamiento térmico de reducción Para sinterizar las pastillas es necesario que el uranio se encuentre en forma de U O2 , es por ello que se necesita un tratamiento térmico de reducción. Se utilizó un horno de calefactores de tungsteno fabricado por T hermal T echnology LLC modelo Brew, este horno alcanza una temperatura de 1800◦ C y es capaz de trabajar en una atmósfera inerte o reductora, en la Figura 1.5 se lo muestra. Figura 1.5: Horno utilizado para el proceso de reducción. En este tratamiento se utilizó una atmósfera de noxal con un programa como el que se muestra en la Figura 1.6. C. A. Pavón Figura 1.6: Tratamiento térmico de reducción. En este proceso el óxido de gadolinio permanece como tal y el de uranio sufre la siguiente transformación. 650o C U3 O8 + 2H2 −−−→ 3U O2 + 2H2 O 1.6. (1.4) Molienda El polvo obtenido de la reducción es llevado a un molino de bolas planetarias Restch P M 100, con atmósfera inerte de argón, a 150rpm por 2 horas. Tanto el contenedor como las bolas son de acero inoxidable. En la Figura 1.7 se muestra el equipo utilizado junto con el contenedor y las bolas. Figura 1.7: Izquierda: molino utilizado; Derecha arriba: contenedor; Derecha abajo: bolas. Capítulo 1. Método experimental 1.7. Prensado Para la compactación de los polvos se utilizó una prensa hidráulica, mostrada en la Figura 1.8. La matriz es de acero y tiene un diámetro de 9,5mm, las condiciones de prensado fueron: ◦ Lubricación externa con aceite vegetal de canola. ◦ Temperatura ambiente. ◦ Masa promedio de polvo 4g. ◦ Presiones utilizadas de 1, 2, 3 y 4 T /cm2 . Figura 1.8: Prensa y matriz utilizadas. Las pastillas obtenidas se denominan pastillas en verde por no estar sinterizadas. 1.8. Sinterizado Las pastillas prensadas son sinterizadas en el mismo horno utilizado en la reducción, nuevamente en atmósfera de noxal a ∼1700o C, en la Figura 1.9 se muestra el ciclo térmico utilizado. Debido a la oxidación por acción del aire el polvo de U O2 prensado no tiene una relación oxígeno metal de exactamente 2,00 sino que es 2+x (con 0<x<0,666...), por lo tanto, en las condiciones de sinterizado se completa la reducción. ∼1700o C U O2+x + xH2 −−−−−→ U O2,00 (pastilla sinterizada) + xH2 O (1.5) Algunas de las pastillas luego del sinterizado presentan un descascaramiento en la superficie superior o inferior, puesto que dicha deformación distorsiona la medición de porosidad se procede a cortar con una sierra de baja velocidad Buehler con disco de diamante la zona afectada, manteniendo la forma cilíndrica. C. A. Pavón Figura 1.9: Tratamiento térmico de sinterización. 1.9. Métodos de análisis A continuación se describen los distintos métodos y equipos de análisis utilizados para caracterizar las pastillas producidas y su proceso de obtención. 1.9.1. Difracción de rayos X Los polvos de partida y generados durante todo el proceso fueron analizados mediante un difractómetro de rayos X Philips PW3719. Debido a que las muestras son radiactivas, los polvos se deben incluir en los portamuestras con adhesivo epoxi Araldit. De estos ensayos se obtienen una comprobación de los materiales que componen la muestra comparando el espectro medido con patrones existentes y el parámetro de red para una estructura cúbica. Esto último se logra aplicando la función de Nelson-Riley [8], de donde se obtiene que la ordenada al origen del ajuste lineal del parámetro de red en función de cos2 θ/senθ es el verdadero parámetro de red. 1.9.2. Microscopio óptico Las pastillas fueron observadas en el microscopio óptico, de este análisis se reconoce el tamaño y la forma de la porosidad y la existencia de múltiples Capítulo 1. Método experimental fases o irregularidades. Puesto que la zona de interés es el interior de la pastilla, estas se cortan longitudinalmente con la sierra Buehler y para poder manipularlas deben ser incluidas en Araldit. Luego se las pule pasando por lijas 220, 320, 600/P1200, diamante de 6µ por 15 minutos y diamante de 1µ por media hora. En la Figura 1.10 se observan dos pastillas incluidas, una lista para el microscopio óptico y la otra, con una capa de oro, para el SEM. Figura 1.10: Pastillas incluidas en Araldit. Izquierda: preparada para el microscopio óptico; Derecha: preparada para el SEM. 1.9.3. SEM - EDX Se utilizaron dos equipos de este tipo, el Philips SEM 515 para imágenes y análisis EDX y el Nova Nano SEM 230 para un mapeo de gadolinio en uranio. Las muestras de los polvos se preparan pegándolos con cinta de carbono sobre los porta muestras estándar del SEM. Para analizar las pastillas se pegó a un portamuestras la inclusión y luego se unieron la pastilla y el portamuestras con la misma cinta, tal como se muestra en la Figura 1.10. En ambos casos se les deposita una capa de oro por sputtering para mejorar la conducción eléctrica. 1.9.4. Tamaño de partículas Se analizó el tamaño de partículas de los polvos de U O2 antes y después del proceso de molido con un equipo Malvern Instruments Mastersizer. Las muestras se prepararon dispersando los polvos en agua y el equipo se configuró para que aplique una velocidad de agitación de 2250 rpm y 20 unidades de ultrasonido. C. A. Pavón 1.9.5. Análisis morfológico Las dimensiones de las pastillas, tanto en verde como sinterizadas, fueron medidas con un micrómetro, 6 mediciones variando altura y girandolas 90◦ fueron realizadas para determinar el diámetro y 3 mediciones variando la altura fueron realizadas para la longitud. La masa se determinó con una balanza electrónica. Promediando las dimensiones se calcula el volumen de la pastilla considerándola un cilindro perfecto y con la masa medida se obtienen las densidades. Con las dos densidades se calcula el porcentaje de densificación según: %densif icación = 100 · (1 − densverde ) denssinterizada (1.6) Finalmente se obtiene el porcentaje de la densidad teórica como: denssinterizada (1.7) DT Donde DT es la densidad teórica de la muestra y se calcula con los porcentajes de cada oxido y sus densidades de la siguiente manera: %DT = 100 · DT = 1.9.6. %U O2 · densU O2 + %Gd2 O3 · densGd2 O3 100 (1.8) Porosidad abierta y cerrada Para determinar estos parámetros se recurrió al método descripto en [9]. Para ello se midieron el empuje de la pastilla en mercurio (EHg ), su temperatura (THg ), el peso de inmersión en agua por una hora (PI ), su temperatura (TH2 O ) y el peso en aire (PA ). En la Figura 1.11 se observa el instrumental utilizado para medir el empuje generado por el mercurio y el peso de inmersión en agua. Tanto el peso de inmersión como el peso en aire se miden con una balanza de precisión y las temperaturas con un termómetro de mercurio. El procedimiento para la obtención de los parámetros es como se explica a continuación. Con THg se obtiene de tablas la densidad del mercurio (densHg ) a dicha temperatura, luego se calcula el volumen geométrico (VG ): VG = EHg densHg (1.9) Similarmente con TH2 O se obtiene la densidad del agua (densH2 O ) y a continuación se calcula el volumen de inmersión (VI ): VI = PA − PI densH2 O (1.10) Capítulo 1. Método experimental Figura 1.11: Equipo utilizado para medir porosidad abierta y cerrada. Izquierda: Empuje en mercurio; Derecha: Peso de inmersión en agua; Abajo: Canastilla para medir peso de inmersión en agua. Luego obtenemos la porosidad abierta (P A) y la cerrada (P C) según: P A = 100 · (1 − VI ) VG (1.11) VI − PA /DT ) (1.12) VG Donde DT es la densidad teórica de la muestra y se calcula según la Ecuación 1.8. P C = 100 · ( C APÍTULO II Microscopía de alta temperatura (MAT) En este capítulo se describirán el análisis de MAT y las modificaciones realizadas a un horno de manera tal que pudiese operar en una atmósfera reductora y realizar análisis de este tipo. 2.1. Que es la microscopía de alta temperatura El análisis de MAT[10] consiste en observar la imagen de una muestra durante un tratamiento térmico. Las imágenes son procesadas mediante un software, obteniendo información de las variaciones de tamaño durante el proceso. Esta medición brinda información de los fenómenos involucrados durante el calentamiento como ser la dilatación, sinterización, gases ocluidos, ablandamiento del material, interacción con otro substrato, etc. Las imágenes son tomadas mediante una cámara digital, la muestra se coloca entre esta y la luz. Para medir el área de la muestra el programa hace una limpieza de la imagen y cuenta el número de píxeles que componen la muestra. En la primera etapa se obtiene una foto cuyo porcentaje de área se considera el 100 %, una vez iniciado el calentamiento el software obtiene fotos en intervalos previamente definidos, y el área es proporcional a la primera. Así mismo a través de un cálculo de revolución se conoce el volumen relativo en porcentaje. Conociendo el volumen y la masa inicial de la muestra, y si no se considera la pérdida de masa durante la medición, se puede calcular de manera aproximada la densidad de la misma. 2.2. Equipo existente El equipo original, enteramente desarrollado en el grupo de Combustibles Nucleares, se muestra en la Figura 2.1 y está formado por: Capítulo 2. Microscopía de alta temperatura (MAT) ◦ Una fuente de luz: bastante lejos para que los rayos sean paralelos. ◦ Un horno: donde se coloca la muestra (el horno esta equipado con un controlador de temperatura PID). La temperatura máxima del horno es de 1200 ◦ C. ◦ Un objetivo: para enfocar la imagen de la muestra (con filtro infrarrojo y lentes). ◦ Una cámara: que mide la superficie de la muestra para calcular su volumen. ◦ Una computadora: para registrar las medidas. ◦ Dos termocuplas tipo K: una cerca de la muestra y otra de control del horno. Figura 2.1: Equipo existente de MAT. 2.3. Nuevo diseño El horno adaptado fue uno marca N ET ZSCH tipo 6.225.3-03, que alcanza una temperatura máxima de 1600◦ C en aire, las modificaciones consistieron en: ◦ Implementación de un tubo de alúmina como cámara interior. ◦ Selección y acondicionamiento de una termocupla que funcione en atmósfera reductora. C. A. Pavón ◦ Selección y acondicionamiento de ventanas, que toleren la temperatura, permitan el paso de la termocupla y no perturben el paso de la luz. ◦ Diseño y fabricación de tapas que permitan el ingreso y egreso de gas, que contengan las lentes para la iluminación y filmación, que cuenten con refrigeración y sellen el tubo. ◦ Diseño y fabricación de un soporte para el horno. Las dimensiones del tubo de alúmina utilizado son: diámetro interior de 26mm, diámetro exterior de 32mm y longitud de 285mm. La termocupla elegida fue una tipo C, tungsteno 5 % renio, por poder trabajar en atmósfera reductora y hasta una temperatura de 2320◦ C. Las ventanas seleccionadas fueron de cuarzo por ser resistentes a las temperaturas de trabajo (inferiores a 1600◦ C), con un diámetro de 40mm, se sometieron a un pulido a fin de dejarles las caras paralelas y libres de defectos superficiales que perturben el paso de la luz. Una de las lentes fue perforada para permitir el ingreso de la termocupla. En la Figura 2.2 se muestra un plano de las tapas diseñadas. Figura 2.2: Plano de la tapa diseñada para el horno. La pieza 3 se une a la 2 soldando A con A’ y B con B’, luego se le hacen 2 perforaciones que actúan como entrada y salida del agua refrigerante que circula por el canal formado. La pieza 1 se une a través de la rosca lateral atrapando las ventanas entre las piezas. En la Figura 2.3 se muestra una de las Capítulo 2. Microscopía de alta temperatura (MAT) tapas ya montada, se hace hincapié en los acoples de refrigeración, verticales, y circulación de gases, horizontal. Figura 2.3: Tapa diseñada para el horno ya montada. El soporte se logró curvando una placa de acero inoxidable de 19x10cm2 a la cual se le soldó un tubo del mismo material que actúa como acople entre la estructura existente en el equipo y el soporte, el horno se une sujetándolo con un tornillo de un lado y una abrazadera por el otro. En la Figura 2.4 se observa el horno ya montado en el dispositivo de MAT, con las mangueras para circulación de fluidos incorporadas. El horno posee con un controlador que le permite realizar rampas de 1 a 50◦ C/min hasta los 1600◦ C. La pastilla a sinterizar se inserta removiendo la ventana que no tiene termocupla y se coloca sobre una plataforma de alúmina. C. A. Pavón Figura 2.4: Horno modificado ya montado en el dispositivo de MAT. C APÍTULO III Resultados En este capítulo se presentan y estudian los resultados obtenidos de los análisis realizados a lo largo del proceso. 3.1. Caracterización de los polvos 3.1.1. Difracción de rayos X Se analizaron por difracción de rayos X los polvos precursores y las diferentes etapas del proceso, estas son: luego de la co-precipitación, luego de la descomposición y luego de la reducción. En la Tabla 3.1 se muestran las composiciones de las muestras preparadas. Muestra 1 2 3 4 5 Composición U O2 Gd2 O3 ADU + Gd(OH)3 U3 O8 + Gd2 O3 U O2 + Gd2 O3 (previo al molido) Tabla 3.1: Muestras de polvos analizadas por rayos X En la Figura 3.1 se observan los espectros obtenidos para las muestras 5, 1 y 2, el orden elegido es para mostrar que 5 y 1 son el mismo espectro, el del U O2 , con un pequeño corrimiento entre sí y que no aparecen picos de 2 en 5 que puedan justificar la existencia de Gd2 O3 en este último. Esto indicaría que el gadolinio se ubica en la matriz reemplazando al uranio, modificando de esta manera el parámetro de red del U O2 . Vale mencionar que los espectros 1 y 2, tal como sería de esperar, son coincidentes con el material analizado. En la Figura 3.2 se observan los espectros obtenidos para las muestras 3 y 4. Debido a que no se encontró un patrón de referencia para el ADU no se pudo hacer un análisis con la muestra 3 y la muestra 4 es coincidente con U3 O8 . C. A. Pavón Figura 3.1: Espectros obtenidos del análisis de rayos X de las muestras 5, 1 y 2. El fondo de cada espectro se debe a la presencia de Araldit. Figura 3.2: Espectros obtenidos del análisis de rayos X de las muestras 3 y 4. El fondo de cada espectro se debe a la presencia de Araldit. A fin de analizar el parámetro de red de las muestras 1 y 5 se siguió el procedimiento descripto en el método experimental, en la Figura 3.3 se muestra para cada caso el parámetro de red en función de cos2 θ/senθ, del ajuste lineal la ordenada al origen representa el verdadero parámetro de red, en la Tabla 3.2 se muestran estos valores con sus errores. Resultados Figura 3.3: Parámetros de red en función de cos2 θ/senθ Muestra 1 5 Parámetro de red [Å] 5, 482 ± 0, 002 5, 4790 ± 0, 0006 Tabla 3.2: Parámetros de red de las muestras 1 y 5 C. A. Pavón 3.1.2. SEM - EDX En la Figura 3.4 se observan los polvos de U O2 y Gd2 O3 con los cuales se preparó la solución madre. Figura 3.4: Izquierda: Polvo de U O2 ; Derecha: Polvo de Gd2 O3 . Ambas imágenes a 600x. Se puede ver que el polvo de U O2 tiene un tamaño de partícula mayor al del Gd2 O3 y una forma definida a diferencia de este último. En la Figura 3.5 se observan varias imágenes del polvo obtenido de la coprecipitación (ADU + Gd(OH)3 ) luego de ser molido. Figura 3.5: Polvo de la co-precipitación, ADU y Gd(OH)3 . Izquierda arriba: 150x; Derecha arriba: 600x; Abajo: 2500x. Resultados Puesto que el mortero no muele uniformemente es esperable obtener la dispersión en tamaño de partículas encontrada en las imágenes, así mismo, la forma amorfa de estas es congruente con lo esperado para un sólido que se forma por precipitación. Comparando la imagen a 600x con las de los polvos precursores se observa que el proceso entrega una aglomeración de los polvos y modificación de la superficie. En la Figura 3.6 se observan varias imágenes del polvo luego del proceso de descomposición del ADU, se puede ver que el tratamiento térmico no modifica la dispersión en tamaños y la forma. Figura 3.6: Polvo de U3 O8 y Gd2 O3 . Izquierda: 150x; Derecha: 710x. En la Figura 3.7 se observan varias imágenes del polvo luego del proceso de reducción a U O2 . De análisis EDX puntuales no se pueden diferenciar el U O2 del Gd3 O3 . La diferencia entre el polvo de partida y lo obtenido se muestra en la Figura 3.8, donde con un mismo aumento se observa que el polvo resultante tiene un aumento en el tamaño de partículas y una modificación en la forma de la superficie. C. A. Pavón Figura 3.7: Polvo de U O2 y Gd2 O3 . Izquierda arriba: 75x; Derecha arriba: 231x; Izquierda abajo: 925x; Derecha abajo: 10000x. Figura 3.8: Izquierda arriba: Polvo de U O2 ; Derecha arriba: Gd2 O3 ; Abajo: U O2 - 4 % Gd2 O3 . Todas las imágenes con un aumento de 150x. Resultados 3.1.3. Tamaño de partículas En la Figura 3.9 se muestran los tamaños de partículas del polvo proveniente del tratamiento térmico de reducción, antes y después de la molienda. Figura 3.9: Distribución del tamaño de partículas del polvo de U O2 - 4 % Gd2 O3 . Izquierda: antes del proceso de molienda; Derecha: después. Se observa que la distribución inicial tiene dos picos uno cercano a los 30µm y otro en los 0,6µm, luego del proceso de molienda ambos picos aumentan en su proporción. A su vez, el primero se desplaza a los 20µm. También se nota la desaparición de las partículas mayores a 50µm. 3.2. Caracterización de las pastillas 3.2.1. Análisis morfológico En total se produjeron 5 pastillas, 4 de ellas fueron sinterizadas en el horno convencional y la restante en el horno de MAT, esta última será analizada en la siguiente sección ya que el tratamiento de sinterización no es equivalente al utilizado en las otras. En la Tabla 3.3 se encuentran las dimensiones promediadas de cada pastilla antes del sinterizado así como también la masa y presión de prensado y en la Tabla 3.4 después del proceso, en la Figura 3.10 se muestra a modo comparativo una pastilla sinterizada junto a una en verde. Las incertezas de las dimensiones se toman de la desviación estándar de las mediciones realizadas y las masas de la apreciación de la balanza. C. A. Pavón Muestra 1 2 3 4 P [T /cm2 ] 1 2 3 4 Masa [g] Diámetro [mm] Longitud [mm] 4, 00 ± 0, 01 9, 563 ± 0, 005 9, 24 ± 0, 03 4, 01 ± 0, 01 9, 59 ± 0, 02 9, 463 ± 0, 005 4, 01 ± 0, 01 9, 578 ± 0, 001 9, 14 ± 0, 02 3, 94 ± 0, 01 9, 592 ± 0, 009 8, 5 ± 0, 2 Tabla 3.3: Parámetros de las pastillas antes del sinterizado Muestra 1 2 3 4 Masa [g] 3, 94 ± 0, 01 3, 96 ± 0, 01 3, 44 ± 0, 01 3, 31 ± 0, 01 Diámetro [mm] 7, 66 ± 0, 02 7, 89 ± 0, 02 7, 959 ± 0, 007 8, 042 ± 0, 008 Longitud [mm] 8, 3 ± 0, 1 7, 81 ± 0, 01 6, 55 ± 0, 04 6, 19 ± 0, 02 Tabla 3.4: Parámetros de las pastillas luego del sinterizado Figura 3.10: Fotografía de pastillas sobre papel milimetrado, sin sinterizar a la derecha y sinterizada a la izquierda. Con las dimensiones y pesos medidos se calculan las densidades antes y después del sinterizado, en la Tabla 3.5 se muestran estos valores. Los incertezas surgen de hacer propagación de errores, las ecuaciones utilizadas en este caso y los subsiguientes se muestran en el Anexo. Muestra 1 2 3 4 P [T /cm2 ] Dens. verde [g/cm3 ] 1 6, 03 ± 0, 02 2 5, 86 ± 0, 03 3 6, 08 ± 0, 02 4 6, 42 ± 0, 04 Dens. sint. [g/cm3 ] 10, 31 ± 0, 09 10, 37 ± 0, 06 10, 55 ± 0, 04 10, 54 ± 0, 05 Tabla 3.5: Densidad de las pastillas antes y después del sinterizado. Resultados Se observa que las densidades en verde, a pesar de ser lo esperado, no son estrictamente crecientes con la presión aplicada en el proceso de prensado, esto puede deberse a la presencia de exceso de lubricante durante dicho proceso. Sin embargo, las densidades después del sinterizado sí muestran un aumento. En la Tabla 3.6 se muestran las densidades teóricas de los compuestos individuales que forman una pastilla y la de la mezcla utilizada, uranio con 4 % en peso de gadolinio, calculada según la Ecuación 1.8. Compuesto U O2 Gd2 O3 U O2 - 4 % Gd2 O3 DT [g/cm3 ] 10,96 7,41 10,82 Tabla 3.6: Densidades Teóricas. Finalmente se calculan el porcentaje de densidad teórica y el porcentaje de densificación, estos valores se muestran en la Tabla 3.7. Muestra 1 2 3 4 %DT [ %] 95, 3 ± 0, 8 95, 8 ± 0, 6 97, 5 ± 0, 4 97, 4 ± 0, 5 %densif icación [ %] 41, 5 ± 0, 5 43, 5 ± 0, 4 42, 4 ± 0, 3 39, 1 ± 0, 5 Tabla 3.7: Porcentaje de densidad teórica y porcentaje de densificación de las pastillas. Se observa que no hay un patrón que vincule el porcentaje de densificación a otro parámetro. Por el contrario, las pastillas que fueron prensadas a mayores presiones obtuvieron un mayor porcentaje de densidad teórica. Los resultados obtenidos de %DT se compararon con valores publicados por fabricantes de combustibles nucleares. Se encontró en la revista Nuclear Engineering International [11] que este valor varía para el combustible de un PWR entre 94,5 y 97 %. Por lo que se considera que los valores alcanzados son aceptables. 3.2.2. Porosidad abierta y cerrada Tal como se describió en el método experimental se midieron el empuje de la pastilla en mercurio (EHg ), su temperatura (THg ), el peso de inmersión en agua por una hora (PI ), su temperatura (TH2 O ) y el peso en aire (PA ). En la Tabla 3.8 se muestran los valores obtenidos. C. A. Pavón Muestra 1 2 3 4 EHg [g] THg [◦ C] 5, 14 20, 6 5, 15 20, 0 4, 42 20, 6 4, 27 20, 6 PA [g] 3, 9663 3, 9598 3, 4257 3, 3060 PI [g] TH2 O [◦ C] 3, 5885 20, 6 3, 5832 20, 3 3, 1024 20, 7 2, 9939 20, 8 Tabla 3.8: Parámetros medidos relevantes al cálculo de la porosidad abierta y cerrada. La incerteza en las mediciones son aquellas del instrumental utilizado, 0,01g para EHg , 0,1◦ C para las temperaturas y 0,0001g para los pesos. Con estos parámetros medidos se pueden obtener, siguiendo el procedimiento, la porosidad abierta y cerrada. En la Tabla 3.9 se muestran los resultados, con incertezas calculadas con propagación de errores. Muestra 1 2 3 4 P A [ %] 0, 3 ± 0, 2 0, 8 ± 0, 2 0, 7 ± 0, 2 0, 8 ± 0, 2 P C [ %] 3, 14 ± 0, 05 2, 98 ± 0, 05 2, 23 ± 0, 06 2, 27 ± 0, 06 Tabla 3.9: Porosidad abierta y cerrada de las pastillas. Se observa que la porosidad abierta de la muestra 1 es inferior a la obtenida para las otras pastillas y que la porosidad cerrada disminuye con el aumento de la presión de prensado. La utilidad de la porosidad cerrada consiste en que es el lugar donde durante el quemado se almacenaran los gases de fisión. Si se considera que la mayor parte de la porosidad de las pastillas comerciales va en forma de porosidad cerrada, entonces, P C = 1 − %DT y los valores obtenidos serían lo suficientemente buenos como para compararlos con los que tendrían los combustibles presentados por Nuclear Engineering International. 3.2.3. Microscopio óptico Se prepararon las muestras para el microscopio óptico del modo descripto en el método experimental, en todas ellas se observó la presencia de porosidad cerrada, mayormente con forma esférica, y de dos fases, una gris, mayoritaria, y una blanca brillante, distribuida en la anterior. También, se notó la existencia de porosidad con forma de "árboles" en todos los laterales. Se considera a estos "árboles" como porosidad abierta debido a que la pastilla 1 presentó menor cantidad de ellos en su superficie y a su vez declaró una menor porosidad abierta. Resultados En la Figura 3.11 se observa uno de estos "árboles" presente en la muestra 1 con un aumento de 10x, sus tamaños oscilaban al rededor de los 400µm. Figura 3.11: Imagen obtenida del microscopio óptico a 10x de un "árbol". En la Figura 3.12 se observa una zona con alta concentración de la segunda fase en la muestra 1, inicialmente se pensó que esta podría ser Gd2 O3 puro pero esto se demostró incorrecto con el uso del SEM. Figura 3.12: Imagen obtenida del microscopio óptico a 40x de una zona con alta concentración de la segunda fase presente. C. A. Pavón En la Figura 3.13 se analiza el tamaño y distribución de la porosidad en la muestra 2, tanto en esta serie de imágenes como en las otras pastillas se observa que la forma es mayormente esférica y que tiene una distribución uniforme. Figura 3.13: Imagen obtenida del microscopio óptico a 5x, 10x, 20x y 40x de una pastilla. En la Figura 3.14 se observa en detalle uno de los "árboles", en este caso de la muestra 4. Su forma induce a pensar que se originó debido a la presencia de alguna sustancia que se evaporó y escapó durante el proceso de sinterizado. Si bien hace falta una mayor estadística y realizar muestras que puedan corroborar esta teoría, se cree que parte del aceite vegetal utilizado como lubricante para el prensado se filtró dentro de la muestra y al descomponerse dejó esta clase de porosidad. Cabe señalar que durante el prensado se puso lubricante en exceso. Resultados Figura 3.14: Imagen obtenida del microscopio óptico a 5x, 10x, 20x y 40x de un "árbol". 3.2.4. SEM - EDX Las pastillas incluidas luego se ser analizadas en el microscopio óptico fueron llevadas al SEM donde se les aplico una capa de oro, se realizaron varias imágenes donde se observó la porosidad en general, pero no se notó la presencia de la segunda fase. En la Figura 3.15 se observan dos imágenes realizadas sobre la muestra 3 y en la Figura 3.16 una de la muestra 4. Figura 3.15: Imágenes obtenidas del SEM de la muestra 3 a 150x y 600x. C. A. Pavón Figura 3.16: Imagen obtenida del SEM de la muestra 4 a 101x. Estas imágenes no son distintas de aquellas obtenidas en el microscopio óptico salvo por el hecho de que no se logra identificar la segunda fase, a fin de lograrlo se marcó una de las pastillas con una máquina para hacer análisis de micro-dureza obteniendo lo que se observa en la Figura 3.17. Figura 3.17: Imagen obtenida del SEM de la muestra 1. Resultados Se destaca el hecho de que la segunda fase, vista en el SEM, tiene un color negro, el cual la confunde con los poros. Se realizó un análisis EDX para determinar su composición, en la Figura 3.18 se observa el espectro obtenido y en la Tabla 3.10 el resultado. Figura 3.18: Espectro obtenido del análisis EDX sobre la segunda fase presente en las muestras. Elemento Si Ti Cr Fe % en peso 21,84 01,44 25,60 51,12 % atómico 35,10 01,35 22,23 41,32 Tabla 3.10: Composición de la segunda fase presente en las muestras. A continuación, teniendo en cuenta el color de la contaminación, se disminuyó el aumento y se encontró a simple vista otra mancha negra. En la Figura 3.19 se muestra a la izquierda la imagen alejada, al centro marcado en rojo la zona analizada previamente y arriba a la izquierda la zona plausible de ser más contaminante, y a la derecha un zoom en la misma. El análisis realizado en este caso reportó un resultado similar al anterior. Esto permite concluir que la muestra se contaminó en algún momento durante el proceso con polvo de algún compuesto de hierro y cromo. C. A. Pavón Figura 3.19: Imágenes obtenidas en el SEM de la muestra 1. Teniendo en cuenta que se analizaron los polvos por rayos X y EDX en todas las etapas salvo luego del molido y el hecho de que tanto el contenedor como las bolas del molino están realizadas con acero inoxidable, indican que durante la molienda las bolas perdieron material contaminando así las muestras. Sabiendo que la muestra se contaminó se torna importante saber cuánto, para ello se realizó un análisis EDX sobre una zona amplia. En la Figura 3.20 se muestra la zona analizada y el espectro obtenido. En la Tabla 3.11 se ve el resultado de dicho análisis. Figura 3.20: Izquierda: Zona analizada por EDX; Derecha: Espectro obtenido. Resultados Elemento Si U Cr Gd Fe % en peso 00,85 92,94 00,16 05,71 00,35 % atómico 06,47 83,75 00,66 0,7,78 01,33 Tabla 3.11: Resultado del análisis EDX sobre una amplia zona en la muestra 1. De la prueba realizada, en la zona analizada, se observa que la concentración de contaminantes es menor al 1 % en peso. Esto no implica que sea de esta manera en el resto de las pastillas producidas. Por último se realizo un mapeo de la distribución del gadolinio en el uranio en la misma zona, en la Figura 3.21 se observan a la izquierda la posición del U y a la derecha el Gd. Figura 3.21: Izquierda: Distribución del uranio; Derecha: Distribución del gadolinio. Los puntos son representativos de la distribución y no de la concentración. Del análisis de las imágenes obtenidas se nota que el gadolinio tiene una distribución perfectamente homogénea, esto es congruente con el hecho de que el gadolinio suplanta al uranio en su estructura. 3.3. MAT Conociendo ya los resultados del estudio de las anteriores 4 pastillas, en el prensado de la pastilla a sinterizar en el horno de MAT se tuvo la precaución de colocar el mínimo posible lubricante. El ciclo térmico aplicado en este horno fue una rampa de 10◦ C/min hasta los 1550◦ C. La pastilla luego del sinterizado fue sometida a los mismos ensayos C. A. Pavón que las producidas en el Brew, a continuación se presentan los resultados de los mismos. En la Tabla 3.12 se observan la presión utilizada durante el prensado y las dimensiones y la masa antes del sinterizado. En la Tabla 3.13 se muestran estos valores medidos luego del sinterizado. Muestra 5 P [T /cm2 ] 3 Masa [g] Diámetro [mm] Longitud [mm] 4, 05 ± 0, 01 9, 575 ± 0, 003 9, 021 ± 0, 008 Tabla 3.12: Parámetros de la pastilla antes del sinterizado Muestra Masa [g] 5 3, 94 ± 0, 01 Diámetro [mm] 8, 01 ± 0, 05 Longitud [mm] 7, 6 ± 0, 1 Tabla 3.13: Parámetros de las pastilla luego del sinterizado Con estos valores se calcularon las densidades en verde y sinterizada y se obtuvieron los valores presentados en la Tabla 3.14. Muestra 5 Dens. verde [g/cm3 ] Dens. sint. [g/cm3 ] 6, 23 ± 0, 02 10, 3 ± 0, 1 Tabla 3.14: Densidad antes y después del sinterizado. La densidad en verde es mayor a la obtenida para la pastilla sinterizada en el Brew con igual presión de prensado, esto puede deberse a que se aplico menos lubricante respecto del utilizado al producir las anteriores 4 pastillas. Por otro lado, la densidad post-sinterizado es la misma que para las pastillas con baja presión, esto puede deberse a que en esta pastilla el sinterizado se produce con una rampa hasta 1550◦ C y no manteniéndola a 1700◦ C por 2 horas. Sin embargo, más estadística sería necesaria para asegurar estas conclusiones. En la Tabla 3.15 se muestran el porcentaje de densidad teórica y el porcentaje de densificación, ambos valores se encuentran en el orden de los obtenidos para las muestras 1 y 2. Muestra %DT [ %] 5 95, 2 ± 0, 9 %densif icación [ %] 39, 5 ± 0, 6 Tabla 3.15: Porcentaje de densidad teórica y porcentaje de densificación de las pastillas. En la Tabla 3.16 se muestran las mediciones realizadas para calcular la porosidad abierta y cerrada y en la Tabla 3.17 se observan dichos valores. Resultados Muestra 5 EHg [g] THg [◦ C] PA [g] PI [g] TH2 O [◦ C] 5, 14 21, 8 3, 9449 3, 5697 22, 8 Tabla 3.16: Parámetros medidos relevantes al cálculo de la porosidad abierta y cerrada. Muestra 5 P A [ %] P C [ %] 0, 9 ± 0, 2 3, 03 ± 0, 05 Tabla 3.17: Porosidad abierta y cerrada. Si bien se esperaba que la porosidad abierta disminuya con la cantidad de lubricante aplicado esto no sucedió. El motivo se identificó observando la pastilla en el microscopio óptico, en cuanto a la porosidad cerrada esta presenta un valor similar, tal como era esperable debido al porcentaje de densidad teórica alcanzado, al obtenido para las muestras 1 y 2. Al microscopio óptico se observa el mismo estilo de porosidad de las otras muestras, la presencia del contaminante y, si bien no se encontraron "árboles", en uno de los laterales se encontró una formación extraña. En la Figura 3.22 se muestran una serie de imágenes donde se observa la superficie de la pastilla, en la Figura 3.23 se observa la zona anómala. Figura 3.22: Imágenes obtenidas en el microscopio óptico de la muestra 5. C. A. Pavón Figura 3.23: Imágenes obtenidas de la zona anómala en la muestra 5. Lo observado en esta última imagen se puede interpretar como que el flujo de noxal, que se encuentra a menor temperatura que el horno, en su circulación enfría un lado de la pastilla impidiendo el normal sinterizado de la misma. Si bien la muestra fue llevada al SEM, los resultados obtenidos allí en forma de imágenes no difieren de lo observado en el microscopio óptico. Finalmente se analiza la información entregada por la MAT, en la Figura 3.24 se observa la imagen obtenida por la cámara del horno antes del ciclo y al finalizar este, se hace evidente la diferencia en la superficie ocupada por la pastilla en cada caso. Figura 3.24: Imágenes analizadas por MAT antes del ciclo térmico y al finalizar este. Resultados La superficie ocupada se calcula a través de un programa que analiza píxeles blancos versus negros, esto causó que en los últimos 100◦ C, donde la imagen perdió el foco, los resultados perdiesen sentido. En la Figura 3.25 se muestra el porcentaje de variación de la superficie con la temperatura, se observa que el proceso de sinterización comienza alrededor de los 1100◦ C. Figura 3.25: Porcentaje de variación del área en función de la temperatura. En la Figura 3.26 se muestra el proceso de densificación, se corrobora que recién a los 1100◦ C comienza la variación de volumen. El ultimo punto es el calculado en el análisis morfológico, se observa que correspondería con un cambio de concavidad en la curva, congruente con el inicio del fin de la sinterización de la muestra. Figura 3.26: Densidad en función de la temperatura. Conclusiones A lo largo de este proyecto se pudo constatar que el método de co-precipitación para la preparación de polvos mixtos de U O2 y Gd2 O3 entrega resultados aceptables. Esto se observa en la homogeneidad de la distribución obtenida. También se corroboró la eficacia del ciclo térmico de sinterización utilizado, analizando el porcentaje de densidad teórica y la forma y distribución de la porosidad obtenidos en las pastillas. Se determinó que, aún con exceso de lubricante y contaminación, las pastillas con mayores presiones de prensado obtuvieron valores de porcentaje de densidad teórica acordes a lo encontrado en la revista Nuclear Engineering International. Lo postulado sobre el reemplazo del uranio por gadolinio en la matriz es congruente con lo obtenido en los análisis por rayos X, la homogeneidad encontrada en la distribución del gadolinio por mapeo en el SEM y el hecho de que en análisis EDX puntuales no se pueda discernir el U O2 del Gd2 O3 . Del análisis visual llevado a cabo en las pastillas se cree que el causante de los "árboles" es el exceso de lubricante, basándose en el hecho de que en la última pastilla, en la cual se disminuyó la cantidad aplicada, no se observaron tales formaciones. De ser esto cierto y subsanable con el simple control en su aplicación, entonces se tendría al aceite de canola como un lubricante que no demostró dejar trazas en las pastillas, incluso con aplicación excesiva, de bajo costo y fácil aplicación. Se construyó un equipo original que permite hacer análisis por MAT en atmósfera controlada. Del ensayo realizado en este se observó que la sinterización comienza a los 1100◦ C y en los 1550◦ C se logra una densidad similar a las pastillas sinterizadas en el horno comercial, a 1700◦ C por 2h. Esto a nivel industrial podría llevar a una eventual reducción en los costo energéticos del proceso de sinterizado. Propuestas a futuro A futuro se hace necesaria la preparación de más pastillas para evaluar condiciones óptimas en cada proceso, desde la co-precipitación a la sinterización. También se debe variar la composición en gadolinio de las pastillas, así como analizar la relación entre los "árboles" y la cantidad de lubricante o la zona anómala observada en la pastilla sinterizada en el horno de MAT y el flujo de noxal. Se debe tener más cuidado en el manejo del equipo de molienda, la cantidad de bolas a usar se relaciona con la cantidad de polvo colocado en el contenedor y de no respetar esta relación la interacción entre las bolas se puede hacer lo suficientemente significativa como para degradarlas con la consiguiente contaminación de las muestras observada. Si bien no es posible alcanzar una temperatura mucho mayor que los 1550◦ C en el horno adaptado para análisis de MAT, sería interesante mejorar el modo en el que se enfoca la imagen a fin de poder caracterizar el final de la curva de sinterización. Esto permitiría, interpretando la tendencia, determinar una temperatura tras la cual no tendría sentido que el proceso de sinterizado pase. Finalmente se recomienda llevar a cabo todos los ensayos propuestos por la norma ASTM International, [4], para lograr una caracterización de la pastilla congruente con los estándares internacionales. Anexo - Análisis de incertezas A continuación se presentaran en orden de aparición las ecuaciones utilizadas en la propagación de errores, ellas fueron halladas según: δq 2 = ∂q · δxi )2 ∂xi (3.1) δm 2 m · δvol 2 ) +( ) vol vol2 (3.2) X i Densidad: δdens2 = ( ( π δvol2 = ( )2 · [(2 · d · δd · h)2 + (d2 · δh)2 ] 4 Porcentaje de densidad teórica: δ %2DT = ( δdens 2 ) DT (3.3) (3.4) Se considera que la densidad teórica no tiene error. Porcentaje de densificación: δ %2densif icación = ( δdensverde 2 densverde · δdenssinterizada 2 ) +( ) denssinterizada dens2sinterizada (3.5) Porosidad abierta: δP A2 = (100)2 ( δVI2 = ( VI · δVG 2 δVI 2 ) +( ) VG VG2 δPA 2 δPI (PA − PI ) · δdensH2 O 2 ) +( )2 + ( ) densH2 O densH2 O dens2H2 O (3.6) (3.7) El error en la densidad del agua se obtiene de variarla con el error de la temperatura. δEHg 2 EHg · δdensHg 2 δVG2 = ( ) +( ) (3.8) densHg dens2Hg Anexo - Análisis de incertezas El error en la densidad del mercurio se obtiene de la misma manera que el de la del agua. Porosidad cerrada: δP C 2 = (100)2 ( δPA 2 (VI − PA /DT ) · δVG 2 δVI 2 ) ) +( ) +( VG DT · VG VG2 (3.9) Referencias [1] J. J. Duderstadt; L. J. Hamilton. Nuclear Reactor Analysis. John Wiley & Sons, Inc, 1st edition, 1976. [2] H. Boado Magan; D. F. Delmastro; M. Markiewicz; et al. Carem project status. Science and Technology of Nuclear Installations, vol. 2011(Article ID 140373):6 pages. doi:10.1155/2011/140373. [3] C922 - 08 Standard Specification for Sintered Gadolinium Oxide-Uranium Dioxide Pellets. ASTM International, 2008, www.astm.org. [4] C968 - 06 Standard Test Methods for Analysis of Sintered Gadolinium OxideUranium Dioxide Pellets. ASTM International, 2006, www.astm.org. [5] Kalpakjian; Schmid. Manufactura, Ingeniería y Tecnología. Prentice Hall, 4ta edition, 2002. [6] K. Yamate; M. Mori; T. Ushio; M. Kawamura. Design of a gadolinia bearing mixed-oxide fuel assembly for pressurized water reactors. Nuclear Engineerting and Design, July 1997. [7] J. E. Menghini; D. E. Marchi; V. G. Trimarco; E. H. Orosco. Mixed oxides pellets obtention by the reverse strike coprecipitation method. Comisión Nacional de Energía Atómica, Centro Atómico Constituyentes, Unidad de Actividad Combustibles Nucleares, Buenos Aires, ARGENTINA, 2003. [8] C. Suryanarayana; M. Grant Norton. X-ray Diffraction: A Practical Approach. Springer, 1st edition, 1998. Pags. 153 a 166. [9] A. M. Bevilacqua. Procedimiento para la determinación de porosidad en muestras sinterizadas. [10] M. Prado; D. Rodriguez. Estudio de la sinterización de los vidrios sg7, ms123 y vg98. 2008. [11] Fuel design data. Nuclear Engineering International, September 2008. Agradecimientos TABLA DE AGRADECIMIENTOS Persona o ente Motivo Pablo Antonio Miguel Por resolver el 90 % de los problemas que surgieron durante el proyecto integrador, aguantarme con cada uno de ellos y soltar la palabra síntesis antes de que imprima Familia Por el incondicional apoyo Francisco Vázquez Por hacer que sea divertido molestar a alguien Gonzalo Acosta Por los infinitos mates no cebados Julieta Romero Por demostrar una y otra vez que a cualquiera le puede pasar Ignacio Gana Watkins Por esos exquisitos guisos de cualquier cosa Ignacio "El General" y Vale Por hacer de El Templo un lugar donde sen"P aletas" tirse en familia Gente de El Templo Por todas esas noches de alegría Vero Prieto Por los mates, las charlas de las tardes y las exquisitas cenas sin cebolla Mari Jorquera Por los cafes, mates y comidas en estos últimos días de batalla Diego, Jorge, Gustavo, Si- Por ayudarme a terminar este trabajo món y demás gente de Mat. Nuc. Caro, Daniel y Cacho Por la paciencia cada vez que voy al SEM CNEA Por pagarme todos estos años y por muchos más Huguito Por tanta magia Ariel “Cara de huevito” Por el ruido de fondo, ese sin el cual nada tenBrassesco dría sentido Ah, y si me olvidé de alguien y se enoja es que no me conocía lo suficiente como para saber que yo olvido y casi se podría decir que por lo poco que me conoce no merece estar en la tabla de agradecimientos.