Propuesta de Mejora del Proceso para la Reducción de scrap

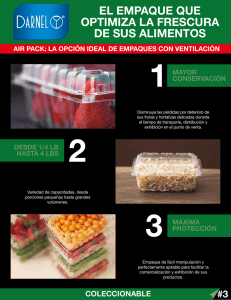

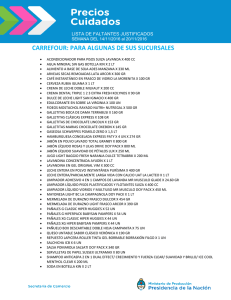

Anuncio