tendencias actuales en la construcción de vibradores

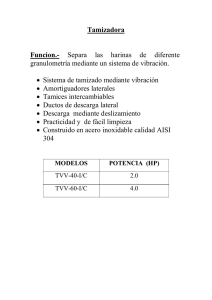

Anuncio

125 CAPÍTULO 4.3: TENDENCIAS CONSTRUCCIÓN DE VIBRADORES ACTUALES EN LA 4.3.1.- Aspectos generales Los actuales vibradores multidireccionales de troncos y ramas son máquinas jóvenes que de forma semejante a otras evolucionarán hasta alcanzar un alto nivel de desarrollo y podrán ofrecer un funcionamiento eficiente y sin problemas. Es sobradamente conocido, como ejemplo de evolución, que el arado, que es una máquina con varios milenios de antigüedad, aún hoy admite mejoras justificadas. Las cosechadoras de cereales, que los americanos llaman "combine", porque realmente están constituidas por un combinado sabiamente conjugado de segadora, limpiadora, cargadora y vehículo de transporte; a pesar de la experiencia acumulada por el uso continuado y prácticamente sin problemas, cada año aparecen máquinas con sucesivas mejoras. Un caso ilustrativo de una máquina que sólo lleva en el mercado medio siglo es el de las cosechadoras de fibra de algodón. Es interesante saber que desde que Rembert y Prescott patentaron la primera cosechadora de fibra de algodón y hasta que la firma I. H. sacó al mercado su primer modelo comercial de cosechadora de husillos, pasaron cien años y aún hoy siguen aportándose modificaciones que substancialmente cambian estas avanzadas máquinas. Según Porras et al, en su póster presentado en AGEN96 celebrado en Madrid, las tendencias que hoy tiene la fabricación de los vibradores surgen al aplicar razonablemente el conocimiento que aporta la experiencia en el estudio y utilización de estas máquinas. Estas tendencias, entre otras, están encaminadas hacia los siguientes objetivos: • Mejoras en el equipo hidráulico. • Reducción de la potencia motriz necesaria. • Mejoras en el sistema de accionamiento de los contrapesos. • Mejoras en el sistema de agarre del árbol. 126 • Mejoras en las condiciones de trabajo de los rodamientos soporte de los contrapesos. • Reducción del peso del conjunto de la cabeza vibradora. • Búsqueda de nuevos principios de vibración. 4.3.1.1.- Mejoras en el equipo hidráulico Como se ha presentado, en la zona próxima a la frecuencia natural de vibración del sistema árbol-vibrador, es decir unas 800 r.p.m., la amplitud de la vibración es muy elevada llegándose a desplazamientos en el árbol próximos al límite elástico. Ocurre que, debido a la alta presión punta utilizada (hasta 175 Kg/cm2), el par motor de arranque que se produce es muy elevado, lo que ocasiona una gran aceleración angular de los contrapesos, haciendo que en un tiempo muy corto se alcance la velocidad de régimen prevista , siendo el tiempo de tránsito de los contrapesos por las velocidades angulares próximas a las 800 r.p.m., tan corto que sólo los observadores avezados se dan cuenta del movimiento descrito por el árbol. Al ser el tiempo de tránsito muy corto, la vibración pasa por las máximas amplitudes sin causar fatigas en la madera que lleguen a producir roturas indeseables y sin que se aprecien, debido a la rapidez con que ocurren, movimientos anómalos en la estructura del árbol. Una vez llevados los contrapesos a la velocidad de régimen, se mantienen en ella durante algunos segundos y a criterio del usuario se desactiva la vibración dejando de accionar el distribuidor. En ese momento los contrapesos giran a unas 1600 r.p.m. y para poder soltar el árbol es preciso, a fin de evitar daños en árbol y en la propia estructura de la cabeza vibradora, esperar hasta la total detención de los mismos. Estos se detienen paulatinamente, pues la deceleración es causada sólo por rozamiento, y se produce el hecho de que el tiempo de tránsito por velocidades angulares próximas a las 800 r.p.m. es mucho más largo, y como el árbol se mueve con gran amplitud, se piensa en la posibilidad de que surjan fatigas en la madera que afecten a la integridad del árbol. Es posible asegurar, gracias a la experiencia acumulada por la vibración de olivos durante más de un cuarto de siglo, que el fenómeno descrito es más inquietante que dañino. Pero es un hecho que ha retraído y 127 sigue condicionando a algunos agricultores en la utilización de estas máquinas, por lo que se han desarrollado modelos que reducen el tiempo de detención de la vibración, buscando, lógicamente, además de evitar el problema expuesto, mejorar la eficiencia de la máquina medida en número de olivos vibrados por jornada de trabajo, al disminuir el tiempo necesario para cada vibración. 4.3.1.2.- Reducción de la potencia motriz absorbida Ninguna de las operaciones necesaria para el cultivo del olivar requiere tractores de potencias superiores a los 45-48 Kw (60-65 C.V.), y como se puede calcular, para vibrar eficazmente olivos de tamaño medio o grande se precisan tractores de mayor potencia que la usual, por lo que la mecanización de esta faena de recolección obligaría al agricultor a realizar grandes inversiones, cambiando a tractores de incluso 100 Kw (136 C.V.), que aunque le permitirían poder sacudir los árboles con elevadas eficacias de derribo, le desequilibrarían las restantes operaciones culturales, con el consiguiente perjuicio económico. Comercialmente a los constructores les interesa vibrar con bajas potencias, para lo que se usan masas de inercia de hasta 2×40 Kg y radio de inercia de unos 10 cm, que giran a una velocidad de régimen próxima a las 1400 r.p.m., con lo que la potencia motriz que requieren para vibrar olivos grandes es de 50-55 C.V. de potencia nominal. Una solución que permita vibrar olivos grandes con elevadas eficacias de derribo y que no produzca fatiga en la madera, que use como vehículo de accionamiento tractores de 45-58 Kw (60-65 C.V.) se hace muy deseable, para ello basándose en que del tiempo total necesario para la vibración de cada pie de olivo llega a ser inferior a 40 s, de los cuales sólo unos 8 segundos son utilizados por la vibración, el almacenamiento de una parte de la energía que puede producir el motor alternativo del tractor y su utilización en el instante de la vibración sería extraordinariamente útil. La idea consiste en utilizar acumuladores hidroneumáticos, almacenar en ellos la energía necesaria para llevar a la velocidad punta de 1950 r.p.m. los contrapesos en un tiempo breve, con lo que se podrá conseguir alcanzar la aceleración necesaria para el derribo de la aceituna de 3000 m / s2 y, una vez alcanzada dicha velocidad punta, por las características mecánicas del 128 sistema vibrante, que la velocidad angular se reduzca a 1400 r.p.m. siendo el propio motor del tractor el que se encarga de mantener, si es necesario, dicha frecuencia, lo que haría que la aceituna que puede excepcionalmente quedar en el árbol, se caiga por fatiga del pedúnculo o bien, con una pequeña ayuda de vareo, se tirarán las aceitunas de aquellas zonas a las que no llega la vibración. 4.3.1.3.- Mejoras en el sistema de accionamiento de los contrapesos Las soluciones clásicas adoptadas por los fabricantes, para el accionamiento de los contrapesos, presentan defectos que hacen que los vibradores tengan problemas durante su funcionamiento que serían evitables mediante la utilización de otros sistemas de transmisión, como pueden ser los engranajes cilíndricos de dientes rectos, los cuales ofrecen particularidades que permiten considerarlos como muy interesantes. Con ellos Porras et al han construido un prototipo que funciona de forma continua, sin problemas y con un control absoluto del polígono estrellado de vibración. Figura 4.2.2.- Sistema de transmisión de accionamiento a base de engranajes. 4.3.1.4.- Mejora del sistema de agarre del árbol Los sistemas clásicos de tijera, como el que se presenta en la figura siguiente, presenta una superficie de contacto con el tronco bastante reducida, lo que, sobre todo en árboles jóvenes, o en savia, origina frecuentes daños. 129 Figura 4.2.3.- Pinza tradicional de agarre del tronco. Hoy están apareciendo en el mercado vibradores que, como el que se presenta en la figura siguiente construido por Porras et al, tienen un diseño de pinza que ofrece una más amplia superficie de contacto, lo que al reducir la presión específica sobre la corteza, evitan, o al menos reducen, los daños en la zona de agarre. Figura 4.2.4.- Modelo construido de pinza con elevada capacidad de contacto con el tronco. 4.3.1.5.- Mejoras en los rodamientos de soporte de los contrapesos Normalmente los vibradores utilizan para soporte de giro de los contrapesos rodamientos de bolas estancos, porque presentan una gran facilidad de montaje. Figura 4.2.5.- Rodamiento de bolas estanco. 130 Cuando se calcula la vida útil de estos rodamientos se observa que, en las condiciones de trabajo impuestas, es excesivamente corta, lo que origina problemas de funcionamiento. El uso de rodamientos de rodillos cilíndricos con lubricación y refrigeración simultáneas, técnicamente y según los cálculos, consigue una mayor rentabilidad del vibrador, no sólo por un menor coste en las reparaciones, sino también por un menor coste de oportunidad. Hoy es posible encontrar prototipos de vibradores que montan sistemas de rodamientos como los descritos, según se presenta en la figura siguiente. Figura 4.2.6.- Rodamientos de rodillos cilíndricos con lubricación y refrigeración simultáneas. 4.3.1.6.- Reducción de peso de la cabeza vibradora Técnica y económicamente la reducción de peso en la cabeza vibradora es muy conveniente. En esta línea se observa que son numerosos los trabajos que tratan de conseguir vibradores de reducido peso, como el que se muestra en la figura siguiente construido y ensayado por Humanes, Herruzo y Porras en la la finca Venta del Llano de Jaen. Figura 4.2.7.- Vibrador con peso reducido. 131 4.3.1.7.- Búsqueda de nuevos principios de vibración Estos nuevos conceptos tratan fundamentalmente de simplificar el principio de las dos masas girando en sentidos contrarios. Entre los modelos desarrollados Fridley y Adrian en la Universidad de California de Davis desarrollaron un modelo en el que la composición de giro de dos contrapesos se hacia mediante cadenas y Ortiz-Cañavate en su libro Técnica de la Mecanización Agraria describe un principio desarrollado por él para generar una vibración multidireccional. Recientemente han aparecido en el mercado vibradores con una sola masa de inercia cuyo giro genera una fuerza centrífuga capaz de derribar la fruta de los árboles, si bien, como se expuso anteriormente, este principio, aunque simple mecánicamente, adolece por su principio de funcionamiento de capacidad para conseguir, con la misma potencia motriz, la misma eficacia de derribo que puede ofrecer el modelo desarrollado por Brandt. 132