La gran visión de conjunto

Anuncio

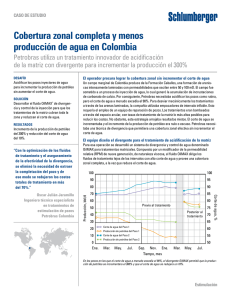

La gran visión de conjunto: Manejo integrado de activos Los yacimientos, pozos, redes de recolección e instalaciones de procesamiento son sistemas dinámicos complejos, y los cambios producidos en cualquiera de sus parámetros pueden afectar a todo el sistema. Con la introducción de los sensores y el instrumental de fondo de pozo y superficie destinados a optimizar el desempeño de los sistemas, los operadores deben abordar el procesamiento y el manejo de los enormes flujos de datos producidos por estos sistemas. Al igual que en otras industrias, las compañías de E&P se están volviendo especialistas en el manipuleo y la respuesta a los datos críticos en tiempo real, y ahora están implementando nuevas metodologías de procesamiento, análisis e intercambio de información para el logro de sus metas. Cédric Bouleau Hervé Gehin Fernando Gutiérrez Ken Landgren Gay Miller Robert Peterson Ulisses Sperandio Ian Traboulay Houston, Texas, EUA Luciano Bravo da Silva Bogotá, Colombia Por su colaboración en la preparación de este artículo, se agradece a Breno Alentar y Jean-Pierre Lhote, Río de Janeiro; Geoff Dicks, Londres; Paige McCown, Sugar Land, Texas; Tuerte A. Rolim, Petrobras E&P Petroleum Engineering, Río de Janeiro; Mack Shippen, Houston; y Michael Stundner, Baden, Austria. Modelador Integrado de Activos Avocet, BlueField, DecisionPoint, ECLIPSE, Phoenix, PIPESIM, ProductionWatcher, QCPro y REDA son marcas de Schlumberger. 1. Para obtener una perspectiva sobre el proceso de transmisión de datos, consulte: Brown T, Burke T, Kletzky A, Haarstad I, Hensley J, Murchie S, Purdy C y Ramasamy A: “Entrega de datos a tiempo,” Oilfield Review 11, no. 4 (Primavera de 2000): 34–55. 36 Los sensores de pozos producen un gran volumen de datos, pero los sistemas de producción instrumentados generan datos a un ritmo aún más asombroso. Los sensores instalados en el fondo del pozo, montados en los cabezales de los pozos, a lo largo de las líneas de flujo o en el interior de los equipos de proceso, transmiten un flujo incesante de dígitos. Los operadores reciben datos de campo ocasionales, discretos o de flujo continuo, en tiempo real y extraen mediciones de temperatura, presión, tasas de flujo y de otro tipo para determinar el estado de los sistemas de fondo de pozo y de superficie asociados con sus activos. Cada medición y cada dato apunta a lograr que los operadores estén mejor informados y puedan tomar decisiones más rápidas que mejorarán los factores de recuperación, aumentarán las reservas y, en última instancia, incrementarán el valor de sus activos. Las compañías de E&P se están esforzando por adoptar nuevas formas de manejar y procesar su información operacional. La consecución de este objetivo puede plantear desafíos. El mero volumen de datos generados por los sistemas instrumentados puede ser abrumador y la demora más mínima, producida en el envío de todos estos datos a los distintos departamentos de la compañía, a los modelos computacionales y al personal que corresponda, puede llegar a impedir que los operadores extraigan todo el valor de sus datos. Gran parte de la tecnología para adquirir y procesar los datos ya ha sido desarrollada. Los sensores y el instrumental de fondo de pozo están diseñados para ofrecer confiabilidad en ambientes cada vez más desafiantes, dominados por condiciones extremas de temperatura y presión (véase “Terminaciones inteligentes: Manejo automatizado de pozos,” página 4). Los sistemas de transmisión de avanzada poseen la capacidad para transmitir datos, voz e imágenes a un ritmo casi instantáneo para posibilitar el intercambio de información e instrucciones entre los pozos individuales y los diversos grupos de interés, en el campo y la oficina.1 El software que acondiciona y maneja los datos es fácil de conseguir. Los ingenieros pueden acceder a los datos operacionales clave en forma segura y pueden escoger entre una diversidad de programas para evaluar y modelar el desempeño en el yacimiento, la bomba, el cabezal del pozo, la línea de conducción o la refinería (véase “Optimización de la producción desde el yacimiento hasta la planta de proceso,” página 18). Por consiguiente, el desafío que plantea el manejo y el procesamiento de los datos no surge de la falta de datos o de la carencia de capacidades de software. Para lograr el mejor desempeño de un campo, ¿cómo encuentran los equipos de gerentes de activos (asset teams) las mediciones clave que les indicarán cuándo está decayendo el desempeño Oilfield Review ΔP8 = Psep – PCD ΔP9 = Psep – PPD ΔP5 = Ptf – PDSC ΔP7 = PRB – Psep ΔP6 = PDSC – PRB ΔP10 = PCD – PGD ΔP4 = Pwf – Ptf ΔP11 = PPD – PLD ΔP3 = PUSV – PDSV ΔP1 = PR – Pwfs ΔP2 = Pwfs – Pwf Primavera de 2008 37 del yacimiento o de los componentes? En los campos grandes, que a menudo involucran cientos de pozos, un ingeniero podría tener que clasificar miles de conjuntos de datos para evaluar el desempeño de los activos. Las compañías de E&P están admitiendo que su personal puede pasar cantidades exorbitantes de tiempo sencillamente buscando y acondicionando los datos correctos para su aceptación en los programas de modelado, antes de llegar a evaluarlos.2 El desafío radica entonces en trasladar los datos validados de los sensores a los programas o a los modelos correctos que evalúan todo el sistema—desde el yacimiento hasta las redes de distribución—y hacer todo esto a tiempo para tomar la mejor decisión. Otras industrias, tales como la industria médica y la aeronáutica, han llegado a destacarse en el procesamiento y la evaluación de flujos constantes de datos. En los hospitales y en los centros de control de tráfico aéreo, se toman decisiones cruciales luego del análisis rápido de datos que cambian de manera constante. Los médicos, las enfermeras y los técnicos en medicina efectúan la vigilancia y evaluación de las dolencias de sus pacientes con sistemas automatizados, que ejecutan el triage electrónico de sus salas. Los controladores de tráfico aéreo reciben una diversidad de datos de entrada, que les permiten regular el espaciamiento entre las aeronaves, y reciben alertas cuando un avión invade el espacio aéreo de otro. En cada caso, los flujos continuos de datos se convierten en presentaciones visuales y entradas de audio, que permiten que los expertos especialmente entrenados determinen de inmediato el estado de sus sistemas. La visualización es clave para la interpretación de sus datos y resulta crucial para responder de inmediato a situaciones que cambian rápidamente. En el campo petrolero, las presentaciones visuales se están volviendo cada vez más importantes para manejar el desarrollo y la producción de reservas. Estas herramientas proveen un punto de convergencia común para la colaboración y el debate, que ayuda a los individuos a comprender las indicaciones de los datos y la información que pueden ser ajenos a su disciplina. Como puntos de convergencia, también son lugares de reunión que sacan a las personas de sus ‘silos’ de competencia, fomentando la integración interfuncional para conformar los equipos que efectúan el análisis de los datos en un ambiente de colaboración. Los equipos de gerentes de activos están pasando a depender de estas presentaciones para asimilar grandes volúmenes de datos y tomar decisiones informadas acerca de los sistemas de producción en constante cambio.3 38 Un procedimiento de toma de decisiones informadas y oportunas combina las presentaciones visuales con la vigilancia y el manejo automatizado de los datos por excepción. Básicamente, se utiliza un sistema de luz verde-amarilla-roja para clasificar los datos de los sensores (próxima página). Las mediciones verdes indican que un componente o un sistema está funcionando dentro de los límites especificados y no requiere ninguna acción o atención adicional. El amarillo es una alerta, lo que significa que la medición del sensor se está acercando al límite superior o inferior. El rojo es una alarma, lo que indica que el componente ha sido cerrado porque las mediciones del sensor caen fuera de los rangos especificados.4 Una alerta amarilla es una clave para el manejo de los activos, que ayuda a los operadores a evitar problemas de producción diferida. Los operadores toman medidas pro-activas ante la existencia de alertas amarillas y son reactivos frente a las alarmas rojas. ¿Quién fija los límites para las alarmas del sistema? Ésta es un área en la que la captación de conocimientos es importante. Los límites operativos pueden fijarse de acuerdo con diversos criterios, tales como la historia de desempeño previo, las metas estipuladas en el plan de negocios, o las diversas predicciones de los modelos. Una vez especificados los límites de las alarmas, los equipos de gerentes de activos, responsables de la optimización de la producción proveniente de cientos de pozos, sólo necesitan responder a un puñado de luces amarillas o rojas con lecturas que se están acercando o están excediendo los límites pre-establecidos. Esto libera al personal de operaciones de ingeniería para que pueda concentrarse en los asuntos más urgentes que requieren un proceso inmediato de análisis y resolución. La optimización del desempeño de los yacimientos incorpora una diversidad de metodologías de trabajo que permiten a los gerentes de las compañías pasar de la adquisición y el análisis de los datos a la acción. En este nivel, los especialistas analizan los datos y dan cuenta de ciertas restricciones operativas para mejorar la producción. Por ejemplo, mediante el análisis de la curva de frecuencia de una bomba eléctrica sumergible (ESP), un ingeniero especialista en vigilancia rutinaria podría determinar que el aumento de la energía eléctrica incrementará la producción, reduciendo al mismo tiempo la vibración y el desgaste sobre la bomba.5 No obstante, esta decisión de incrementar la energía debería considerarse en función de otras restricciones operacionales específicas del pozo o el campo, tales como el riesgo de incre- mentar la producción de arena, el costo de la electricidad o el costo del manipuleo de los incrementos de la producción de agua. Estas cuestiones a menudo afectan a diversos departamentos de la organización de producción, y la respuesta óptima normalmente requiere el aporte de datos de cada departamento para evitar trabajar con objetivos opuestos por errores de comprensión. De lo contrario, las acciones adoptadas para mejorar el desempeño en un área pueden incidir adversamente en otra. Este artículo describe el movimiento tendiente a integrar las mediciones ocasionales y las mediciones en tiempo real, las metodologías de trabajo automatizadas y los modelos analíticos para optimizar el desempeño a lo largo de todo el ciclo de vida de un yacimiento. Un estudio de un caso práctico de Brasil describe el proceso que utilizó un operador para alcanzar esta meta. Desafíos y capacidades Los desafíos crecientes relacionados con el reemplazo de reservas a través de nuevos descubrimientos, están induciendo a las compañías de petróleo y gas a centrar la atención en la optimización de la producción de las reservas comprobadas en los activos existentes. Los esfuerzos renovados para potenciar la recuperación de los yacimientos, sumados a una perspectiva económica más brillante para los operadores, han incentivado a las compañías de E&P a efectuar inversiones destinadas a incrementar la producción. Muchas compañías están recurriendo a los sensores y al instrumental de fondo de pozo y de superficie, junto con la tecnología avanzada de terminación de pozos y automatización, en un esfuerzo por mejorar los factores de recuperación y la eficiencia operacional, además de reducir los costos de operación. El incremento de la disponibilidad de datos, resultante de las mejoras registradas en la tecnología de sensores de fondo de pozo y de superficie, junto con los avances impresionantes producidos en el acceso a los datos, la capacidad computacional, las capacidades analíticas, la visualización y automatización, sirven para agudizar la concientización de las operaciones y mejorar las capacidades de toma de decisiones de los equipos de gerentes de activos. Dichas mejoras han generado expectativas en cuanto a mejorar el desempeño de los activos y extraer el máximo de cada área prospectiva. Estas tecnologías de avanzada están cambiando la manera de trabajar de las compañías de E&P y sus beneficios pueden medirse en función de indicadores de negocios clave: Oilfield Review El pozo está operando dentro del rango aceptado El pozo está operando, pero alguna medición se ha desviado más allá de los límites aceptados El pozo está cerrado Métodos de vigilancia Límite de presión de fondo de pozo Límite de arenamiento predictivo Límite de caída de presión en la formación > Monitoreo de los indicadores clave de desempeño (KPI). Una vista en planta o areal (extremo superior ) muestra los pozos y su estado. Por ejemplo, la vigilancia remota en tiempo real del Pozo B4 (círculo) con el servicio ProductionWatcher, rastrea las condiciones operativas. En la vigilancia y el mantenimiento de la caída de presión se utiliza una vista histórica (extremo inferior ) de las presiones y las alarmas, alertas y variancias asociadas; visualización que ayuda a un operador a seguir la tendencia de la caída de presión en función del tiempo. • Incrementos de la recuperación: el análisis y el pronóstico de las condiciones cambiantes de un yacimiento pueden estimular la adopción de medidas preventivas que permiten que los equipos de gerentes de activos incrementen la producción y excedan los objetivos de producción originales. A medida que cambian las condiciones con el tiempo, estos análisis también pueden identificar reservas recuperables adicionales. • Incrementos de la eficiencia: las metodologías de trabajo que detectan problemas inminentes en los equipamientos o mejoran la eficiencia del equipo de producción pueden proteger los activos y reducir el desgaste, los costos de reparación y los costos operativos. Las metodologías Primavera de 2008 de trabajo automatizadas también pueden potenciar la eficiencia humana, permitiendo que los operadores se concentren menos en las tareas rutinarias y más en la calidad de las decisiones. Otras metodologías de trabajo pueden traducirse en una mejor utilización de las instalaciones. • Incrementos de la seguridad: las normas gubernamentales responsabilizan a los operadores por la integridad de su corriente de productos desde el yacimiento hasta la refinería. El proceso de monitoreo en tiempo real puede reducir el riesgo que plantea el mal funcionamiento de los equipos o el tiempo inactivo de los sistemas, además de las penalidades consiguientes que pueden surgir como consecuencia de las ope- 2. Según una estimación, un profesional puede pasar entre el 60% y el 80% de su tiempo buscando y acondicionando datos. Para obtener más información sobre este problema, consulte: Unneland T y Hauser M: “Real-Time Asset Management: From Vision to Engagement—An Operator’s Experience,” artículo SPE 96390, presentado en la Conferencia y Exhibición Técnica Anual de la SPE, Dallas, 9 al 12 de octubre de 2005. 3. Murray R, Edwards C, Gibbons K, Jakeman S, de Jonge G, Kimminau S, Ormerod L, Roy C y Vachon G: “Making Our Mature Fields Smarter—An Industrywide Position Paper from the 2005 SPE Forum,” artículo SPE 100024, presentado en la Conferencia y Exhibición sobre Energía Inteligente de la SPE, Ámsterdam, 11 al 13 de abril de 2006. 4. “Actuar a tiempo para maximizar el aprovechamiento de los hidrocarburos,” Oilfield Review 17, no. 4 (Primavera de 2006): 4–15. 5. Para obtener más información sobre el monitoreo y la vigilancia de las bombas ESP, consulte: Bremner C, Harris G, Kosmala A, Nicholson B, Ollre A, Pearcy M, Salmas CJ y Solanki SC: “Tecnologías en evolución: Bombas eléctricas sumergibles,” Oilfield Review 18, no. 4 (Primavera de 2007): 34–49. 39 Eficiencia de las operaciones Optimización de la producción Modelo de pozo y red Transmisión de datos Almacenamiento de datos Sistema SCADA Medición y control Manejo de campos petroleros Modelo de proceso Preparación y vigilancia de datos Diagnósticos del pozo Simulación de yacimientos Optimización de la producción Optimización de yacimientos Oficina Campo Control y acción Monitoreo de un pozo Modelo de yacimientos Modelo económico Presión Volumen • Generación de pronósticos • Aseguramiento del flujo • Programa de reparaciones y mantenimiento • Campaña de perforación de pozos de relleno • Optimización de todo el activo > Modelo de manejo de activos. Este enfoque apela a metodologías de trabajo automatizadas para adquirir y clasificar los datos pertinentes, señalar los componentes que exhiben un desempeño deficiente, diagnosticar problemas y recomendar acciones correctivas para optimizar la producción a través de todo el activo. Un diseño de arquitectura abierta permite la integración con los sistemas de hardware y software propios del cliente. (Adaptado de Unneland y Hauser, referencia 2.) raciones de quemado en antorcha, o la ocurrencia de fugas o derrames. Por otro lado, las capacidades de monitoreo en tiempo real y comando remoto pueden reducir la cantidad de personal necesario en una localización de pozo dada, reduciendo de ese modo la exposición a los riesgos inherentes a las operaciones en la localización del pozo y los viajes asociados. • Reducciones del tiempo inactivo y pérdida de producción: el monitoreo continuo de la producción es vital para la detección de la aparición de los problemas de producción. Los datos de monitoreo de la producción pueden indicar tendencias graduales, tales como el incremento del factor de daño o la incursión prematura de agua; los eventos ocasionales, tales como la falla de los equipos, también pueden detectarse rápidamente.6 • Reducciones de los costos de operación: a través de la detección temprana y el análisis de tendencias de los parámetros cambiantes de los yacimientos y las operaciones, los gerentes de gestión pueden programar mejor las acciones con fines 40 de remediación, tales como las reparaciones o el mantenimiento de los equipos, o las mejoras de las instalaciones. Esto ayuda a los operadores a asignar los recursos a las áreas en las que resultarán económicamente más efectivos. Otras contribuciones de los campos petroleros automatizados y las metodologías de trabajo de avanzada poseen el potencial para el pago de dividendos relacionados con el éxito corporativo futuro. La jubilación del personal experimentado, a raíz del “gran cambio de la brigada petrolera” ya anticipado, afectará la manera en que las compañías y sus equipos de gerentes de activos manipulan el volumen de trabajo diario. Si bien esta tecnología sofisticada será esencial para el manejo de los activos con recursos de personal limitados, también desempeñará un rol fundamental en materia de captación de conocimientos. La recopilación y el manejo sistemáticos de los conocimientos serán de utilidad para salvar la brecha existente entre el personal experimentado y quienes son nuevos en la organización. El personal nuevo podrá rastrear la historia de todo un sistema de producción, además de los cambios producidos en sus parámetros clave con el tiempo. Luego, podrá analizar la respuesta del equipo a esos cambios y aprender de los resultados. Por otro lado, estando gran parte de la responsabilidad del equipo de gestión concentrada en una instalación central de monitoreo y soporte, un grupo pequeño de especialistas con amplia experiencia puede actuar como mentor del personal menos experimentado, dispersado a través de localizaciones remotas, reduciendo el riesgo y acelerando el entrenamiento. El servicio inteligente de integración de activos BlueField ha sido desarrollado para ayudar a las compañías de E&P a obtener el máximo valor de sus inversiones en tecnologías instrumentadas o inteligentes. Este enfoque personalizado, multidisciplinario de gran alcance para la optimización de la producción, vincula el instrumental de fondo de pozo y de superficie, los modelos de activos integrados y las metodologías de trabajo automatizadas (arriba), y provee la información que necesitan los gerentes de activos para responder a Oilfield Review los cambios producidos en sus yacimientos, pozos y sistemas de procesamiento. Por otro lado, el sistema BlueField alienta al personal petrotécnico para que intercambie sus conocimientos especializados, proveyendo un ambiente de colaboración sustentado por los sistemas de adquisición, transmisión, almacenamiento, modelado y visualización de datos. Decisión: selección de soluciones Análisis: diagnóstico de problemas Vigilancia: detección de problemas De los datos a la decisión Para extraer el máximo provecho de sus campos petroleros instrumentados y su personal, los operadores utilizan una diversidad de procesos, o metodologías de trabajo para adquirir, acondicionar, clasificar y analizar los datos; a menudo provenientes de cientos o miles de localizaciones de todo un campo. Se han desarrollado otras metodologías de trabajo para señalar sistemas o componentes que están funcionando fuera de los límites aceptados, diagnosticar problemas y recomendar acciones correctivas. Algunas metodologías de trabajo guían a los equipos de gerentes de activos a través del proceso de vigilancia de datos y posterior toma de decisiones. Estas metodologías de trabajo transforman el campo instrumentado en un campo “inteligente” mediante la integración de flujos continuos de datos, y la posterior interpretación y conversión de las mediciones de fondo de pozo y de superficie en información válida, a partir de la cual dichos equipos pueden actuar. Una metodología de trabajo es una secuencia de actividades organizadas en rutinas o subrutinas—algunas de las cuales pueden ser iterativas y muy complejas—que se llevan a cabo en un orden predefinido para alcanzar una meta particular. Cada paso recibe datos de entrada en diversos formatos, que abarcan desde archivos digitales o planillas de cálculo hasta comentarios de especialistas. Estos datos de entrada se procesan luego utilizando un modo predefinido, tal como un simulador de yacimientos, un análisis de planillas de cálculo, o debates y reuniones estructurados. Los resultados se utilizan en los pasos subsiguientes. El objetivo de la mayoría de los operadores es arribar a una respuesta que será utilizada como datos de entrada para otros procesos dependientes, o que se empleará para guiar una decisión. Las metodologías de trabajo repetitivas a menudo pueden automatizarse, liberando al personal para que encare tareas no rutinarias. La metodología de trabajo para un campo inteligente contiene habitualmente una serie de rutinas primarias que a su vez pueden dividirse en subrutinas más pequeñas y más intrincadas Primavera de 2008 Validación de datos Manejo de datos Transmisión y entrega de datos Mediciones de sensores de fondo de pozo y de superficie > Metodología de trabajo habitual de campos petroleros. Un sistema de rutinas y subrutinas automatizadas adquiere, acondiciona y analiza los datos de campo a tiempo para que los gerentes técnicos respondan a las condiciones operacionales cambiantes. (arriba). Para que un equipo de gerentes pase de los datos a la decisión, la mayoría de las metodologías de trabajo seguirán los pasos generales que se describen a continuación. Adquisición, transmisión, manejo y validación—Una red de sensores de fondo de pozo y de superficie, instalados previamente por el operador, obtiene mediciones a un ritmo constante, periódico u ocasional. Estos datos son adquiridos habitualmente mediante el sistema de control, vigilancia y adquisición de datos del operador (SCADA), que transmite los datos del campo a la oficina del operador. Allí, los datos son acondicionados y validados antes de la evaluación (véase “Un procedimiento automatizado de manejo de la calidad de los datos,” página 44). Vigilancia—Ésta es la fase de detección del problema, durante la cual los ingenieros a cargo de la vigilancia de los activos monitorean el estado de las operaciones en tiempo real. Esta tarea requiere el acceso rápido a los datos, además de la capacidad para visualizarlos. Durante esta fase, los datos validados en muchos casos son evaluados automáticamente en función de límites pre-establecidos en el sistema de vigilancia. Antes de que los valores superen los límites pre-establecidos, el sistema de detección activa las alertas para notificar a los operadores que el desempeño está tendiendo a superar los límites estándar. Estos sistemas de vigilancia nor- malmente monitorean tanto las condiciones históricas como las condiciones basadas en modelos. Las alertas son generadas cuando los valores de los datos difieren de los valores históricos—como los que podrían calcularse a partir de un promedio móvil de cinco días—o cuando difieren de los valores basados en modelos, tales como los pronosticados por las curvas de declinación de la presión. Análisis de problemas—Las mediciones de desempeño se comparan contra las tendencias de desempeño históricas, los planes de negocios o los modelos de yacimientos e instalaciones, utilizando herramientas tales como el software de simulación de yacimientos ECLIPSE, el software de análisis de sistemas de producción PIPESIM o el Modelador Integrado de Activos Avocet. Selección de soluciones y decisión—Los datos de monitoreo se combinan con las aplicaciones expertas de modelado numérico y toma de decisiones y luego son revisados por los equipos multidisciplinarios de gestión, que re-examinan los resultados de los modelos de los diversos escenarios de producción y posteriormente deciden el curso de acción óptimo a adoptar. Los resultados son captados en una base de conocimientos para su explotación futura. 6. Unneland y Hauser, referencia 2. 41 Acondicionamiento de los datos Preparación de los datos (Filtrado, remoción de valores anormales, control de calidad, disponibilidad de datos) Procesamiento previo de los datos (Validación cruzada, generación y normalización de los datos, mediciones virtuales, manipuleo de datos perdidos, agregación) Desempeño del pozo Estado del pozo (Cerrado, cálculos de tiempo inactivo) Análisis de pruebas de pozos (Identificación del período estable, validación de los datos, correlaciones) Estimación de tasas (Redes neuronales, coeficientes polinomiales, medidor de flujo virtual) Re-asignación (Reconciliación, factor de campo, incertidumbre asociada con las tasas estimadas) Monitoreo y vigilancia básica (Cálculos de indicadores clave de desempeño (KPI), alarmas inteligentes y visualización) Desempeño del yacimiento Monitoreo del desempeño de la producción (Tasas proyectadas, declinación de la producción) Vigilancia de la caída de presión (Límite de presión de fondo de pozo, límite de caída de presión frente a la formación, potencial de producción) Vigilancia de la inyectividad y la productividad de los pozos (Valor límite umbral, vigilancia de la curva de desempeño del yacimiento) Vigilancia de las operaciones de levantamiento artificial (Condiciones operativas, restricciones en términos de comportamiento del pozo) Modelado representativo de yacimientos (Interferencia, potencia del acuífero, hidrocarburos en sitio) Eficiencia de la recuperación (Agotamiento, recuperación mejorada de petróleo) Manejo de las operaciones de inyección de agua (Voltaje, optimización de las operaciones de inyección) Manejo de las operaciones de inyección de vapor (Eficiencia de la inyección) Manejo de las operaciones de almacenamiento de gas (Eficiencia de la inyección y la producción) Asignación de la tasa de producción Monitoreo del inicio y el cierre de la producción (Producción de gas, presión anular) Eficiencia del agotamiento Vigilancia y optimización de pozos (Cálculos de KPI, alarmas inteligentes y visualización) Control y manejo de la producción de arena (Producción de arena, productividad de los pozos) Vigilancia y optimización de los yacimientos (Cálculos de KPI, alarmas inteligentes y visualización) Productividad de los pozos > Metodologías de trabajo para el manejo de los activos de las compañías. Las metodologías de trabajo independientes para el acondicionamiento de los datos, el desempeño de los pozos y el desempeño de los yacimientos, muestran las interacciones entre los diversos procesos, en los que la salida de una metodología de trabajo sirve como entrada para las que siguen. Las metodologías de trabajo varían en su alcance; desde la planeación del desarrollo de campos petroleros o la optimización de los proyectos de inyección de agua hasta el manejo de la producción de arena y la optimización del desempeño de las bombas ESP (arriba). Por ejemplo, la mayoría de los escenarios de producción requieren el mantenimiento y la vigilancia constante de las caídas de presión. Podría estructurarse una metodología de trabajo general de vigilancia de las caídas de presión a lo largo de las siguientes líneas: • Los datos de presión y temperatura adquiridos en forma permanente con un medidor de presión de fondo de pozo son transmitidos al sistema receptor en modo continuo. • El ingeniero de vigilancia y otros usuarios observan los datos de presión y temperatura en modo continuo. • Los datos de presión se suavizan mediante la remoción de los picos y los errores obvios y a tra- 42 vés del promediado a lo largo de un intervalo de tiempo predefinido. • Adicionalmente, los valores máximos y mínimos continuos para la presión se calculan para cada hora. Estos promedios continuos se vuelven a establecer al final de cada hora. • Los valores máximos, mínimos y promedio continuos de los datos de presión también se calculan para el día. Los promedios continuos se vuelven a establecer a la hora 24:00:00 de cada día. • La presión estática de yacimiento (Pr), en la proximidad del pozo, se estima utilizando modelos de balance de materiales o simulaciones numéricas y luego se ingresa a intervalos predefinidos, que habitualmente oscilan entre 48 y 72 horas. En ocasiones, los valores de Pr estimados previamente se vuelven a estimar; en este caso, se deben actualizar otros valores estimados previamente. • Las caídas de presión se calculan sustrayendo la presión obtenida del medidor (Pwg) de la presión estática del yacimiento (Pr). • Los valores límites para la presión obtenida con el medidor se calculan o estiman e ingresan a intervalos predefinidos, que habitualmente oscilan entre 48 y 72 horas. Las fuentes son los límites de los puntos de burbujeo, los límites de manejo de la producción de arena y los límites de la caída de presión. Los límites de los puntos de burbujeo son límites absolutos para la presión de fondo de pozo; los límites de manejo de la producción de arena son funciones de la presión estática del yacimiento; y los límites de la caída de presión constituyen un desplazamiento fijo con respecto a la presión estática del yacimiento. Ocasionalmente, estos límites se vuelven a computar, y los valores previos deben ser actualizados. Oilfield Review • La vigilancia de la caída de presión se efectúa cada una hora mediante la comparación del promedio horario, el valor máximo continuo, el valor mínimo continuo y los promedios continuos, con los valores límites relevantes para la presión obtenida del medidor. • Cada vez que la presión obtenida del medidor corresponde a una variancia definida con respecto al valor límite, se generan alertas amarillas automáticas. • Un ingeniero de vigilancia analiza estas alertas y establece una condición de validación para cada alerta sobre la base del conocimiento del comportamiento del campo. Estas condiciones de validación oscilan habitualmente entre las siguientes expresiones: “no se requiere acción alguna,” “monitorear con atención” o “se recomienda la adopción de acciones.” El ingeniero puede ingresar además comentarios adicionales. • Un gerente de activos observa una lista de pozos para los que se han generado alertas automáticas, junto con el estado de validación y los comentarios del ingeniero de vigilancia. • Si se descubren problemas complejos o inusuales, un equipo de especialistas puede convenir la ejecución de un análisis rápido de la raíz del problema. • Se adoptan acciones con fines de remediación sobre la base del análisis comprobatorio. Gestión del cambio Mediante la evaluación del impacto de las tecnologías habilitadoras sobre las prácticas de trabajo tradicionales de manejo de activos y la posterior implementación de cambios selectivos en las metodologías de trabajo, las compañías de E&P pueden lograr mejoras significativas en el desempeño de los activos. La dirección de estos cambios constituye una parte importante de cualquier transformación BlueField. La resistencia a lo nuevo y diferente es propia de la naturaleza humana. El cambio es a menudo inquietante y a veces riesgoso. Antes de intentar un cambio, la gente por lo general necesita reconocer la obtención de un beneficio personal significativo como consecuencia del nuevo curso de acción a adoptar. Esta tendencia también se traslada a las organizaciones. Si no está motivado por el beneficio personal, el personal de una organización, en todos los niveles, puede resistir el cambio directamente o retrasar su avance indirectamente. Es esencial un plan integral de gestión del cambio para el éxito de los proyectos de transformación grandes, habilitados por la tecnología. Desde el principio, se debe reconocer que toda vez que se emprenda un proyecto BlueField surgirán problemas relacionados con el cambio porque Primavera de 2008 estos proyectos a menudo implican alteraciones sustanciales del status quo. Las transformaciones del desempeño de los activos, a través de una combinación de nueva tecnología, nuevas habilidades y nuevas prácticas de trabajo, requerirán que los empleados ajusten hábitos y metodologías de trabajo inveterados. El personal directivo debe estar preparado para afrontar la resistencia potencial al cambio. A lo largo de décadas, la gestión del cambio ha evolucionado para convertirse en una ciencia de gestión. Instituciones académicas líderes, tales como la Escuela de Negocios de Harvard, han publicado trabajos de investigación y estudios de casos sobre la aplicación efectiva de los principios de gestión del cambio en el lugar de trabajo.7 Sobre la base de estos principios, los especialistas en consultoría de negocios de Schlumberger han desarrollado un procedimiento transformacional de gestión del cambio para los proyectos BlueField (abajo). Antes de implementar este proceso, se debería evaluar el estado actual de la organización con respecto a cada uno de los seis pasos principales. En base a los resultados de la evaluación, se crea un plan integral de gestión del cambio. La participación de los actores clave en las primeras etapas, una imagen claramente definida del activo y una visión detallada para el mejoramiento operacional, se traducirán en cambios efectivos dentro del alcance de las operaciones y el manejo del activo. El mapa de ruta que conduce a la inteligencia Una convergencia de mejoras tecnológicas ha contribuido al movimiento hacia el campo petrolero inteligente sin las cuales la instrumentación, y mucho menos la inteligencia, habrían sido imposibles. Entre estos desarrollos, uno de los principales es la miniaturización. Las notables reducciones logradas en términos de tamaño, costo y consumo de energía, han extendido la transferencia de dispositivos y tecnologías inteligentes para llegar al campo petrolero, permitiendo el despliegue, en tiempo real, de sensores e instrumental a través de todo el activo. Estas mejoras han alcanzado el área de las comunicaciones, proveyendo enlaces vitales entre los sensores en la formación y las 7. Harvard Business Review on Change. Boston, Massachusetts, EUA: Harvard Business School Press (Imprenta de la Escuela de Negocios de Harvard) 1998. Proceso de gestión del cambio BlueField Fase de alineación Crear una visión clara y convincente: Asegurarse de que el personal directivo senior de la compañía de E&P, comprenda las razones para iniciar el cambio, posea una visión común de cómo será el aspecto del estado final, y aprecie el valor de lograr el cambio propuesto. Comunicar un sentido de urgencia: Generar un sentido real de porqué la organización necesita cambiar; por ejemplo, como respuesta a una amenaza competitiva. Establecer una coalición de soporte: Crear un equipo central de directivos y profesionales senior que compartan la visión del cambio y posean la autoridad organizacional y la influencia para llevar adelante el proyecto. Fase de implementación Iniciar el cambio: Asegurar que la nueva forma de trabajo posea un lanzamiento significativamente visible y que su inauguración produzca un impacto significativo en la organización. Reforzar el cambio: Reconocer, recompensar y comunicar sistemáticamente los nuevos comportamientos que son esenciales para el éxito de la iniciativa de cambio. Mantener el cambio: Construir en la organización en proceso de cambio procesos, habilidades y una estructura que asegure que la nueva forma de trabajo se convierta en rutina. Medir y documentar los beneficios logrados a través de estos cambios. > Pasos para manejar el cambio. Este proceso de seis pasos se inicia creando una visión del proceso de trabajo deseado y culmina en la institucionalización de nuevas formas de hacer negocios. 43 Un procedimiento automatizado de manejo de la calidad de los datos A medida que más campos petroleros instrumentados son puestos en producción, los operadores observan que el retorno de sus inversiones en sensores e instrumental puede ser medido, en parte, por la calidad de los datos que genera la nueva tecnología. Los equipos de gerentes de activos deben manejar sus datos de la misma manera en que manejan los sistemas de terminación de pozos y las instalaciones de producción. Al igual que todos los activos físicos, los datos requieren mantenimiento con el tiempo. Los datos crudos se deterioran cuando se introducen errores; habitualmente a través de la intervención humana, como sucede cuando los datos son ingresados manualmente en planillas de cálculo o en las diversas rutinas de procesamiento utilizadas para la toma de decisiones. Es fácil generar errores en los datos; un decimal mal ubicado, un error tipográfico o un plano de referencia erróneo en un mapa pueden relegar los datos de pozos a una nueva provincia geográfica, hacer que se vuelva a trazar el límite de un campo, modificar la estructura de un horizonte productivo o alterar una estrategia de terminación de pozos (derecha). La industria de tecnología de la información ha concebido una metodología sistemática para abordar los temas relacionados con la calidad y la validación de los datos de los campos petroleros. Utilizando un software automatizado de manejo de la calidad de los datos (DQM), los operadores pueden evaluar, corregir y sincronizar sus conjuntos de datos. Una de esas líneas de software DQM ha sido desarrollada por InnerLogix, una compañía de Schlumberger. Su portafolio DQM incluye herramientas para la evaluación interactiva y automatizada, y para el mejoramiento y el intercambio de los datos entre repositorios de datos de proveedores múltiples y repositorios de datos múltiples. La metodología DQM se basa en seis criterios básicos, o categorías de medición, para evaluar la calidad de los datos: • Validez: ¿tienen sentido los datos, respetan las normas científicas y corporativas? 44 0 0 pies 400 m 200 > Eliminación de discrepancias onerosas. Los errores que surgen de equivocaciones simples, tales como la trascripción errónea de las coordenadas superficiales de un pozo o un plano de referencia incorrecto de un mapa, pueden propagarse por toda una base de datos. Entre un cabezal de un registro y un mapa base, o entre una base de datos y otra, estos errores pueden tener ramificaciones costosas. Las reglas de validación de datos personalizadas permiten identificar discrepancias entre las fuentes de datos y sincronizar los valores en base al recurso con clasificación más alta. En este caso, se prefieren las coordenadas del pozo basadas en una fotografía de un levantamiento aéreo con respecto a las graficadas sobre la base de informes de búsqueda (puntos rojos). • Exhaustividad: ¿posee el cliente todos los datos requeridos? • Singularidad: ¿existen ítems duplicados en el mismo repositorio de datos? • Consistencia: ¿concuerdan los atributos de cada ítem entre las fuentes de datos? • Auditoría: ¿se ha modificado, agregado o eliminado algún ítem? • Cambios en los datos: ¿se ha modificado algún atributo de un ítem? Estas categorías de mediciones se traducen en reglas comerciales para la evaluación de los datos. La serie de programas QCPro de InnerLogix permite que los usuarios creen reglas personalizadas que se incorporan en las evaluaciones estadísticas de la calidad de los datos. Los usuarios pueden crear reglas comerciales que posean grados de complejidad variables. Por ejemplo, pueden desarrollar reglas para garantizar que los levantamientos de desviación contengan un número mínimo de puntos, incrementándose cada punto en función de la profundidad medida. Además, podrían querer identificar datos duplicados para rubros tales como cabezales de pozos, curvas de registros y picados de marcadores, y luego eliminar los duplicados del repositorio de datos. Los usuarios también pueden desarrollar reglas geográficas para verificar que una localización de superficie caiga dentro del límite de un campo, bloque o país. Se han desarrollado otras reglas para confirmar que los datos sean consistentes entre los repositorios de datos, lo que asegura que todos trabajen con datos idénticos. Después de evaluar los datos, el software QCPro permite a los usuarios crear y editar las reglas para corregir los datos defectuosos. Los datos verificados pueden sincronizarse luego en las diversas bases de datos del cliente. La creación de reglas de corrección automáticas Oilfield Review debe reflejar la ciencia que subyace las prácticas, procesos, estándares y metodologías de trabajo de E&P. Estas reglas de corrección por lo general implican el copiado, cálculo o modificación de un conjunto de atributos o ítems de datos. El software QCPro posee la capacidad para identificar dinámicamente la fuente óptima a partir de la cual referenciar los valores de los atributos durante el proceso de corrección. La fase final del proceso DQM implica la identificación de fallas de calidad de los datos antes de que se permita que los datos de baja calidad entren en el sistema. Esta fase es crucial para minimizar los errores que pueden deslizarse en un conjunto de datos durante la operación de interpretación en curso. Sin un proceso DQM viable, estos errores pueden perpetuarse a través de la sobre escritura automática o a ciegas de los datos en los repositorios de datos de proyectos. Por ejemplo, un levantamiento de desviación de pozos puede cargarse en una base de datos de proyectos, con el supuesto de que el levantamiento se orientó en dirección al norte verdadero en lugar del norte de la cuadrícula. El software QCPro detectaría este error automáticamente y evitaría su propagación, reduciendo de ese modo la frustración del equipo y el tiempo invertido en re-elaborar los datos. La identificación de aberraciones en los datos es importante, pero poseer la capacidad para corregirlos en forma automática es esencial. Utilizando reglas comerciales definidas por el usuario, en combinación con los resultados de las carreras de evaluación, el software QCPro asegura que sólo los datos de máxima calidad se sincronicen en los repositorios de datos corporativos y de proyectos. Con el uso reiterado, el software QCPro puede eliminar sistemáticamente los defectos y propagar los datos de alta calidad a lo largo de todas las aplicaciones de un activo. oficinas de manejo de los activos de las compañías de todo el mundo. Al mismo tiempo, la capacidad computacional y las capacidades de software y visualización han mejorado en forma continua, ayudando a los ingenieros y geocientíficos a extraerle sentido a los datos que fluyen desde el campo en forma continua. La convergencia de estas tecnologías ha sido esencial para mejorar el desempeño y prolongar la vida productiva de los campos de petróleo y gas de todo el mundo. La integración de estas tecnologías diversas requiere un plan formulado cuidadosamente. El proceso de desarrollo e implementación de los proyectos BlueField sigue una serie de pasos, que pueden agruparse en general en seis fases (abajo). Fase de pre-evaluación—Los pasos iniciales implican la celebración de reuniones para determinar los problemas generales, y las necesidades y objetivos del cliente. Sobre la base de esta información, el equipo BlueField desarrolla un Mapa de Ruta BlueField personalizado para describir sucintamente los pasos asociados con el proyecto propuesto; desde las fases de evaluación e implementación hasta las fases de monitoreo y mejoramiento continuo. Fase de evaluación—Sobre la base del Mapa de Ruta BlueField, desarrollado especialmente, el equipo celebra sesiones de evaluación y talleres en sitio. Además de documentar las capacidades y prácticas actuales, el equipo y el cliente evalúan los problemas, riesgos y oportunidades operacionales que podrían presentarse. Estas sesiones son vitales para el mapeo de enlaces entre las actividades críticas, los datos asociados con estos procesos y las metodologías de trabajo que sustentan cada actividad.8 Esta evaluación global analiza los sensores y el instrumental; las capacidades de transmisión de datos y ancho de banda; los procedimientos de manejo y validación de los datos; las capacidades de vigilancia de la producción; el software de procesamiento interno y de terceros; y los problemas relacionados con la producción de los campos, tales como la presencia de arenamiento o de un corte de agua alto. Uno de los objetivos principales de esta etapa es la documentación de los indicadores clave de desempeño (KPI) y las líneas base de desempeño actual. Estas líneas base servirán como referencia para la evaluación del desempeño posterior a la implementación. Los equipos BlueField trabajan además con el cliente para abandonar las metodologías de trabajo actuales y reemplazarlas por las metodologías de trabajo pretendidas. Durante esta etapa, los equipos asisten al cliente en la instauración de los objetivos del proyecto relevantes al ambiente operacional y aseguran que se definan explícitamente los resultados buscados. Luego examinan las deficiencias de desempeño de la tecnología, las prácticas de colaboración y la calidad de las decisiones que podrían impedir la concreción de esos resultados. Mediante enunciados de requerimientos del proyecto, que poseen un alto grado de detalle y se basan en esta información, se definen los aspectos críticos que el proyecto debe mejorar. El cliente y el equipo BlueField establecen líneas de tiempo para el manejo del proyecto con el fin de asegurar que los hitos cruciales se cumplan de manera oportuna. Además, desarrollan estrategias de gestión e implementación de cambios para garantizar la aceptación y utilización de las metodologías de trabajo y la tecnología BlueField. Fase de diseño—Con un conocimiento claro de los procesos críticos, los requerimientos de datos y las metodologías de trabajo actuales, los equipos a cargo del proyecto determinarán qué metodologías de trabajo pueden simplificarse o automatizarse.9 Utilizando enunciados de requerimientos y los mapas de metodologías de trabajo asociados, el equipo BlueField desarrolla un plan de diseño e implementación del proyecto, que es 8. Murray et al, referencia 3. 9. Murray et al, referencia 3. Gestión del cambio Fase de pre-evaluación Fase de evaluación Fase de diseño Fase de construcción Fase de implementación Monitoreo continuo y fase de mejoramiento Manejo de proyectos > Vista global del desarrollo e implementación de la tecnología BlueField. Sobre la base de la información del cliente, este mapa de ruta básico se completará con requerimientos y especificaciones detallados que guían el proceso general. Primavera de 2008 45 presentado para la revisión y aprobación del cliente. Estos enunciados de requerimientos y metodologías de trabajo constituyen la base para las especificaciones técnicas que estipulan qué componentes técnicos o de ingeniería se utilizarán en el proyecto, y cómo interactuarán en las metodologías de trabajo o procesos necesarios para lograr los resultados definidos previamente. El equipo desarrolla enlaces entre la tecnología existente del cliente y las nuevas tecnologías. Durante esta fase, se revisan las prácticas de manejo de proyectos para asegurar la implementación exitosa del Mapa de Ruta BlueField. Fase de construcción—Los requerimientos y especificaciones definidos previamente guían la construcción y la personalización de los componentes y los procesos del proyecto. Una diversidad de tareas de construcción tendrá lugar en forma simultánea: • desarrollo de metodologías de trabajo automatizadas de vigilancia • desarrollo de metodologías de trabajo automatizadas de manejo y validación de datos • desarrollo de enlaces para dar cabida al hardware y el software existentes que conserva el cliente • desarrollo e integración de herramientas analíticas para trabajar junto con programas de terceros y programas desarrollados internamente por el cliente • desarrollo de metodologías de trabajo operacionales en respuesta a asuntos específicos, tales como problemas de arenamiento o de aseguramiento del flujo • construcción de un centro de colaboración y coordinación. Los componentes y las metodologías de trabajo también se prueban en esta fase para confirmar que se logrará el resultado deseado, según lo previsto. Estas pruebas normalmente tienen lugar en un ambiente de laboratorio para evitar la perturbación local de las operaciones del cliente. Fase de implementación—Los equipos de campo instalan o modifican los sensores, el instrumental y las capacidades de transmisión de datos. Las metodologías de trabajo y las tecnologías probadas previamente en un ambiente de laboratorio se trasladan al ambiente de trabajo del cliente para su instalación y verificación ulterior. Los resultados de la prueba piloto se miden y comparan con las líneas base de desempeño de la fase de evaluación para cuantificar las mejoras producidas en la eficiencia, el tiempo de ciclo, la calidad de las decisiones o los ahorros de costos. Fase de vigilancia y mejoramiento continuo— El desempeño posterior a la instalación debe medirse en función de la línea base establecida. El personal petrotécnico y las herramientas identifi- 46 50 m Vermelho BRASIL PVM-1 PVM-2 PVM-3 Campos Carapeba PCP-2 PCP-3 100 Pargo PCP-1 PCP-1 m PPG-1 PCP-2 PCP-3 Garoupa 0 Campo Carapeba Pozos productores de petróleo Pozos inyectores de agua Total PCP-1 PCP-2 PCP-3 Total 11 16 14 41 3 3 0 6 14 19 14 47 PGP-1 0 km 5 millas 5 > Campo Carapeba, situado en el área marina de Brasil. La producción de tres horizontes se conecta a tres plataformas denominadas PCP-1, PCP-2 y PCP-3. Las operaciones que se llevan a cabo en el Campo Carapeba están estrechamente relacionadas con otras plataformas de los Campos Vermelho (PVM 1-2-3), Pargo (PPG-1) y Garoupa (PGP-1), agrupados en un solo activo que maneja Petrobras. Los procesos de suministro de energía, procesamiento de fluidos multifásicos, tratamiento y re-inyección de agua e inyección de gas para cada campo del activo, se dividen entre estas plataformas. La eficiencia de barrido de los procesos de inyección de agua y la producción de arena fueron algunos de los problemas abordados a través de la iniciativa de Petrobras para optimizar la producción del Campo Carapeba. can los procesos que pueden requerir ajustes para obtener mejores resultados. Durante este proceso pueden identificarse otras mejoras, que luego pueden relacionarse con las fases de diseño, construcción e implementación. Finalmente, es posible efectuar cambios en la estructura organizacional existente para proporcionar el soporte en curso más eficiente para las nuevas formas de trabajo. Un ejemplo de Brasil destaca los esfuerzos requeridos para desarrollar e implementar metodologías de trabajo inteligentes y automatizadas para mejorar la producción en un campo ubicado en un área marina. Pioneros en Brasil Siendo la provincia petrolera más grande de Brasil, la Cuenca Campos concentra numerosos descubrimientos marinos importantes entre los que se encuentra el Campo Carapeba. Este campo se encuentra en la porción septentrional de la cuenca, en donde el tirante de agua es de aproximadamente 85 m [280 pies] (arriba). Descubierto por Petróleo Brasileiro SA (Petrobras) en 1982, el Campo Carapeba produce principalmente de dos areniscas tur- bidíticas de edad Cretácico Superior, con producción adicional de las areniscas de edad Eoceno.10 Convertido ahora en un campo maduro, la producción de Carapeba se aloja en tres plataformas que sustentan 41 pozos petroleros y seis pozos de inyección de agua. Con excepción de dos pozos equipados con árboles de producción sumergidos, cada pozo productor de este campo está equipado con árboles de producción secos y bombas ESP.11 El Campo Carapeba ha desempeñado un rol clave en dos importantes proyectos piloto llevados a cabo por Petrobras. En 1994, Petrobras instaló una bomba ESP en el Pozo RJS-221, un pozo vertical ubicado en el Campo Carapeba, en un tirante de agua de 86 m [282 pies]; este pozo marca la primera instalación a nivel mundial de un bomba ESP en un pozo submarino.12 Habiendo adquirido amplia experiencia con bombas ESP en pozos perforados en aguas someras, Petrobras llevó a cabo este proyecto piloto para comprobar la viabilidad de la tecnología ESP en aplicaciones submarinas, con la esperanza de que esta experiencia llevara a la compañía a trabajar en tirantes de agua sustancialmente superiores.13 Oilfield Review En el año 2006, Petrobras seleccionó el Campo Carapeba para otro proyecto piloto. Estando implementada gran parte de la infraestructura de fondo de pozo y superficie, Petrobras admitió que el Campo Carapeba constituiría un buen entorno en el cual demostrar y evaluar la integración de las tecnologías inteligentes. Los tres intervalos productivos del campo brindaban una buena oportunidad para probar el equipo de terminación de pozos inteligentes. En cada pozo productor se habían instalado bombas ESP; 18 estaban equipados con variadores de velocidad que permitían a los operadores regular el suministro de energía en forma remota. Algunas de estas bombas se monitoreaban con los sistemas Phoenix de monitoreo de fondo de pozo de los equipos de levantamiento artificial. Un hecho importante era que la ejecución de operaciones de terminación con árboles de producción secos para cada pozo facilitaría el acceso y reduciría la complejidad de instalar el equipo de terminación de pozos inteligentes o de efectuar operaciones de intervención de fondo de pozo. Éste fue el primero de cinco proyectos del mismo tipo, destinados a probar y habilitar las mejores tecnologías, opciones y proveedores para optimizar la producción y la eficiencia de los activos. A través de la instalación y la integración de tecnologías inteligentes, Petrobras procuró mejorar la eficiencia de barrido de los yacimientos e incrementar el factor de recuperación del campo. Además de validar las tecnologías y los procesos para el manejo de sus campos petroleros, la dirección de Petrobras definió objetivos clave para este proyecto piloto: • Optimización de la producción: lograr un incremento del 15% en la producción a través de la vigilancia de los sensores de fondo de pozo. • Eficiencia de la producción: lograr un incremento del 1% en la eficiencia de la producción a través de mejoras adicionales del hardware instalado en la plataforma. • Factor de recuperación: lograr un incremento del 0.2% en el factor de recuperación a través de la regulación mejorada del agua de inyección a fin de incrementar la eficiencia de barrido y a través de la optimización del flujo, utilizando terminaciones inteligentes en un total de cinco a diez pozos. El proyecto fue puesto en marcha en junio de 2006. Schlumberger llevó a cabo una evaluación del sitio y un taller de trabajo que involucró todas las disciplinas asociadas con el activo Carapeba. La evaluación del sitio generó un catálogo global que cubría la disposición general del campo y las plataformas; la organización comercial del activo; la arquitectura de red de computadoras; los sistemas de comunicaciones por fibra óptica; las bombas ESP, los sensores y equipos de fondo de pozo; los sistemas de inyección de agua; el procesamiento de fluidos multifásicos; la distribución de la energía eléctrica; las pruebas de pozos; las operaciones de intervención de pozos; la automatización de los procesos; la dotación de personal de las plataformas y la rotación de las tareas; la evaluación de yacimientos; los sistemas de información en el nivel directivo; las operaciones de terminación de pozos inteligentes; las políticas de salud, seguridad y medioambiente; y el aseguramiento del flujo. En el taller de trabajo, los representantes de cada disciplina describieron sucintamente los procesos de trabajo críticos y definieron el estado actual de los procesos que controlaban. Durante las sesiones posteriores al taller de trabajo, refinaron su visión del resultado deseado para esos procesos de trabajo. El taller de trabajo y la evaluación del sitio fueron esenciales a fin de identificar impedimentos para el logro de los resultados deseados. A lo largo de todas estas sesiones, los equipos de planeación se centraron en los procesos, más que en productos o tecnologías particulares. En base al taller de trabajo, Petrobras creó más de 50 enunciados de requerimientos que ayuda- ron a definir el alcance de los trabajos y guiar la selección de los productos y tecnologías adecuados para alcanzar el estado final deseado. Los gerentes de Petrobras efectuaron luego un análisis de valor para priorizar los enunciados de requerimientos con respecto a su complejidad, costo e impacto final sobre el desempeño del negocio. Habiendo mapeado el estado de los procesos de trabajo actuales y esperados, los equipos de proyectos de Petrobras y Schlumberger utilizaron los enunciados de requerimientos para guiar el desarrollo de un plan de diseño e implementación de proyectos para la aprobación de la dirección. Una vez aprobados los planes, los mapas del proceso de trabajo sirvieron como plantillas para el desarrollo de metodologías de trabajo automatizadas. El plan general para el Campo Carapeba requería un sistema que proveyera la función de adquisición, transmisión y almacenamiento en tiempo real de datos ocasionales y de flujo continuo, junto con modelos integrados del yacimiento, los pozos y las instalaciones de superficie del activo. Requería además una plataforma de portales para integrar la información de las operaciones de producción y los sistemas geotécnicos y financieros. Esta plataforma de portales constituía un distribuidor de información para todo el activo. Utilizando datos e información de estos recursos, los equipos multidisciplinarios a cargo de la gestión de los activos trabajarían en un ambiente de colaboración para planear, monitorear, controlar y optimizar los procesos operacionales. La implementación de este proyecto exigió un grado extensivo de coordinación y trabajo en equipo entre los numerosos dominios técnicos de Petrobras y Schlumberger. Para integrar los diversos sistemas de fondo de pozo y superficie, Schlumberger reunió equipos con conocimientos especiales en manejo de proyectos, consultoría de negocios, evaluación petrotécnica, terminación de yacimientos, ingeniería de producción, diseño de 10. Horschutz PMC, de Freitas LCS, Stank CV, da Silva Barroso A y Cruz WM: “The Linguado, Carapeba, Vermelho, and Marimba Giant Oil Fields, Campos Basin, Offshore Brazil,” en Halbouty MT (ed): Giant Oil and Gas Fields of the Decade 1978-1988, AAPG Memoir 54. Tulsa: AAPG (1992): 137–153. 11. Los pozos ubicados en áreas marinas pueden producir a través de árboles de producción sumergidos (o húmedos) o árboles de producción secos. Diseñados para los campos de aguas profundas, los pozos con árboles de producción sumergidos producen habitualmente a través de líneas de flujo que desembocan en un colector múltiple submarino común, conectado a la plataforma mediante un tubo ascendente. La mayoría de los árboles de producción sumergidos están provistos de válvulas de control de flujo y sensores de presión y temperatura, instalados en o debajo del fondo marino, los cuales están optimizados para evitar operaciones de intervención de pozos. Los costos de tales operaciones para las terminaciones de pozos de aguas profundas con árboles de producción sumergidos, son tan elevados que estos pozos se diseñan con la esperanza de que no se produzca intervención física alguna. Los árboles de producción secos, por el contrario, poseen en cada caso un cabezal de pozo submarino conectado a un tubo ascendente, con un colgador para la tubería de producción y un árbol de superficie instalado en la plataforma. Están diseñados habitualmente para enviar la producción a torres articuladas, plataformas tipo spar y plataformas con cables tensados, desde las que las operaciones de intervención de pozos resultan más simples y menos onerosas. En los últimos años, las capacidades de los árboles de producción secos han evolucionado, permitiendo su instalación en aguas más profundas. Para obtener más información sobre terminaciones de pozos en aguas profundas, consulte: Carré G, Pradié E, Christie A, Delabroy L, Greeson B, Watson G, Fett D, Piedras J, Jenkins R, Schmidt D, Kolstad E, Stimatz G y Taylor G: “Buenas expectativas para los pozos en aguas profundas,” Oilfield Review 14, no. 4 (Primavera de 2003): 38–53. 12. Mendonça JE: “The First Installation of an Electrical Submersible Pump in a Deepwater Well Offshore Brazil,” artículo SPE 38533, presentado en la Conferencia del Área Marina de Europa de la SPE, Aberdeen, 9 al 12 de septiembre de 1997. Para obtener más información sobre las bombas ESP en el Campo Carapeba, consulte: Cuvillier G, Edwards S, Johnson G, Plumb R, Sayers C, Denyer G, Mendonça JE, Theuveny B y Vise C: “Soluciones para los problemas de la construcción de pozos en aguas profundas,” Oilfield Review 12, no. 1 (Primavera de 2000): 2–19. 13. Durante esta prueba piloto, la bomba REDA de 150 hp operó a razón de 2,000 bbl/d [318 m3/d], durante 34 meses. Primavera de 2008 47 A B C B A C > El centro de decisiones GeDIg de Petrobras. El área de vigilancia (Recuadro A) contiene pantallas que resaltan las alarmas de los pozos, las alertas y las variancias con respecto a los KPI. Si nos movemos en el sentido contrario al de las agujas del reloj, alrededor de la sala, las pantallas grandes (Recuadro B) muestran los resultados de un software analítico y de simulación para el análisis y la planeación. En esta área, se pueden analizar los resultados de diversos pozos, redes de colección e instalaciones de proceso. Se muestra además un modelo de yacimientos utilizado para la planeación y el desarrollo de los campos. Una sala de conferencias aislada (Recuadro C) contiene los servicios de comunicaciones para las teleconferencias con el personal de plataformas o con otros gerentes a cargo de los activos de la compañía. software, manejo de la información, sensores de fondo de pozo e instrumental de campos petroleros. Claramente, se trataba de un proyecto multidimensional y multidisciplinario gigantesco. A lo largo de todas las fases de planeación, construcción e implementación, los especialistas en consultoría de negocios de Schlumberger ayudaron a Petrobras a desarrollar y llevar a cabo estrategias de gestión del cambio para emplear 48 al personal del activo Carapeba y hacer converger sus esfuerzos hacia las metas establecidas. Estos especialistas resultaron esenciales para definir KPI comerciales y operacionales para este activo, además de determinar cómo se medirían y referenciarían estos indicadores. La instalación y coordinación de estas tecnologías culminó en el desarrollo de una instalación con fines de colaboración, diseñada según las necesidades del cliente, a la que Petrobras denominó GeDIg (Gestión Digital Integral), un centro para el manejo integrado en forma digital.14 Esta instalación con fines de colaboración reúne especialistas de toda la organización para que intercambien conocimientos y provean una mejor comprensión de los impactos técnicos y económicos de las diversas decisiones de desarrollo de campos petroleros, que se requieren para manejar el activo Carapeba (izquierda). Se instalaron centros similares en dos plataformas del Campo Carapeba para mejorar la comunicación y la colaboración entre el personal de áreas marinas y terrestres. Schlumberger proporcionó a Petrobras los sistemas y el software requeridos para el manejo del activo, además de un portal en la Red que incluye las metodologías de trabajo DecisionPoint, totalmente personalizado y destinado a mejorar la visualización y el manejo de los KPI. El centro GeDIg representa una sala con fines de colaboración, de diseño ergonómico, dividida en las áreas de vigilancia, diagnóstico y planeación, con una sala independiente para situaciones de crisis. Los conceptos inspirados por los centros de control de vuelos espaciales y la industria médica se incorporaron en el diseño de la instalación para mejorar el soporte de las decisiones y su control. Si bien su puesta en servicio estaba prevista para julio de 2008, este proyecto fue concluido antes y se inauguró en su totalidad en septiembre de 2007. La experiencia adquirida con el proyecto GeDIg del Campo Carapeba condujo a la expansión de este concepto a otros campos. Un proyecto similar para Petrobras está a punto de ser concluido en el Campo Marlim, en las aguas más profundas de la Cuenca Campos. Metodologías de trabajo del Campo Carapeba En conjunto con el proyecto del Campo Carapeba, se desarrollaron numerosas metodologías de trabajo. En esta sección, analizaremos algunas de las mejoras que están ayudando a Petrobras a manejar el activo en forma eficiente. Diagnóstico de problemas con las bombas ESP y problemas de productividad—Para evitar interrupciones imprevistas de la producción, el equipo técnico a cargo de las operaciones de levantamiento artificial del Campo Carapeba debe estar atento a cualquier cambio producido en las condiciones operativas que podría indicar el comienzo de un problema productivo. El diagnóstico de las dificultades potenciales requería que los 14. Henz CF, Lima CBC, Lhote JP y Kumar A: “GeDIg Carapeba—A Journey from Integrated Intelligent Field Operation to Asset Value Chain Optimization,” artículo SPE 112191, presentado en la Conferencia y Exhibición sobre Energía Inteligente de la SPE, Ámsterdam, 25 al 27 de febrero de 2008. 15. Henz et al, referencia 14. Oilfield Review geniería de los problemas actuales y para la prevención de las dificultades futuras.15 El equipo BlueField de Schlumberger estableció un sistema de vigilancia y diagnóstico para aliviar la carga de datos sobre los técnicos a cargo de las operaciones de levantamiento artificial. Este sistema agrupa los datos que se reciben en forma continua y en tiempo real, provenientes de los sensores de fondo de pozo y de superficie, con la infor- mación de yacimientos y los datos de producción diaria. Estos datos pueden combinarse con los modelos de simulación de cualquier pozo del campo. El nuevo sistema monitorea los sensores de superficie y de fondo de pozo, y señala automáticamente cualquier desviación con respecto a los puntos de ajuste establecidos, lo que permite identificar y responder rápidamente a cualquier problema de funcionamiento potencial (abajo). amps °C miembros del equipo examinaran grandes volúmenes de datos en forma continua y en tiempo real. Los miembros del equipo pasaron gran parte de su tiempo filtrando puntos de medición, mayormente rutinarios, para descubrir anomalías que indicarían la aparición de problemas en el fondo del pozo. Petrobras admitió que la automatización de la rutina de filtrado de los datos permitiría contar con más tiempo libre para las soluciones de in- > Monitoreo de los parámetros de las bombas ESP en función de condiciones operativas prefijadas. El equipo de vigilancia del Campo Carapeba puede utilizar una pantalla de control interactivo (pantalla principal, que se muestra en la imagen original de fondo en idioma portugués) para acceder a los diagramas de pozos y los parámetros de desempeño en gran detalle. Los ingenieros especialistas en operaciones de levantamiento artificial pueden examinar cada pozo que lleva su producción a una plataforma dada para monitorear el desempeño de las bombas ESP, incluyendo la presión de fondo de pozo, la temperatura, el amperaje eléctrico, la tasa de flujo estimada, y los datos más recientes de producción y pruebas de pozos. Haciendo clic en un pozo en particular, tal como el resaltado (en azul), se abre una selección desplegable de opciones que conducen a detalles adicionales acerca de la bomba ESP. Una de éstas, la ventana del indicador de tiempo real (inserto de la izquierda), permite que el ingeniero estudie numerosos parámetros, tales como la presión y la temperatura en boca de pozo, el tamaño del estrangulador, la corriente eléctrica y la frecuencia en el variador de velocidad, la presión de admisión, la presión de salida y la vibración del motor. Aquí, la pantalla correspondiente a la corriente eléctrica (rojo) y la temperatura en boca de pozo (negro) muestra tendencias similares en las que la temperatura cae cuando se interrumpe la energía que se envía a la bomba. Haciendo clic en la representación de la bomba, el ingeniero puede obtener una lectura de última hora de la temperatura y la corriente eléctrica (inserto de la derecha). (Adaptado de Henz et al, referencia 14.) Primavera de 2008 49 Un problema clave identificado por Petrobras era la existencia de potencial para la producción de grandes volúmenes de arena, lo que podía dañar el equipo de producción del Campo Carapeba y obligar a efectuar cierres onerosos con fines de mantenimiento. Para evitar las complicaciones asociadas con el fenómeno de arenamiento, todos los pozos del Campo Carapeba deben producir por encima de la presión de burbujeo (Pb), en la entrada de la bomba, con una caída de presión máxima de 50 kg/cm2 [710 lpc o 4.9 MPa] frente a los disparos. Para evaluar el desempeño de los pozos, se establecieron diversos KPI, tales como el índice de productividad calculado (PI), la presión de fondo de pozo (BHP) y la tasa de flujo total de líquidos (Qb) en función del tiempo. Además, se desarrollaron otras metodologías de trabajo para ayudar al operador a reconocer rápidamente cuándo se estaban violando las restricciones para un nivel de producción óptimo: • advertencias relacionadas con pozos que producían por debajo de la presión de burbujeo, donde BHP < Pb en la entrada de la bomba • mapas de BHP y temperatura versus profundidad en tiempo real • gráficas de eficiencia de las bombas ESP que comparan la carga hidráulica calculada de la bomba y la tasa de flujo con las curvas teóricas • controles del estado de la bomba para monitorear la eficiencia de la carga hidráulica de la bomba ESP en función del tiempo. Estos KPI se basan principalmente en la información provista por los sistemas Phoenix de monitoreo de fondo de pozo de los equipos de levantamiento artificial. En los pozos que no contaban con sensores Phoenix, el desempeño se calibró utilizando datos de pruebas de pozos de superficie. Esta metodología de vigilancia y análisis demostró ser vital para la optimización del desempeño de las bombas, extendiendo el tiempo medio entre fallas e incrementando la producción. Análisis del tiempo inactivo—En esta metodología de trabajo, los datos actuales y previos de fallas de pozos y eventos de tiempo inactivo ocurridos en el Campo Carapeba se analizan y clasifican por categoría, y cada instancia de este tipo se prioriza en la pantalla del portal de operaciones del centro GeDIg (arriba, a la derecha). Los equipos técnicos a cargo del activo utilizan una visualización DecisionPoint para analizar las tendencias de fallas y pronosticar las actividades de intervención. Se identifican las variancias resultantes con respecto a las tasas de producción pronosticadas en una pantalla que permite que los gerentes del centro GeDIg prioricen y programen los recursos críticos para las operaciones de remediación. 50 > Pérdidas planificadas y no planificadas. Los gerentes de los activos pueden revisar y analizar los eventos que producen mermas en la producción. Las pérdidas diarias de producción de petróleo (verde, gráfica del extremo superior izquierdo) y de producción de gas (rojo, gráfica del extremo superior derecho) se proyectan a lo largo de varios meses. Tales pérdidas pueden ser causadas por problemas atribuidos al equipo de superficie, el equipo de pozo, el suministro de energía, el procesamiento o el flujo, entre otros (diagramas de torta). Los gerentes también pueden rastrear la duración de la pérdida por categoría (gráfica de barras). Las bandas de registro gráfico (extremo inferior ) muestran la pérdida de gas (línea roja), la pérdida de petróleo (línea verde), la duración (línea rosa) y la tasa de flujo (línea azul). Los pozos con pérdidas se enumeran en los cuadros (derecha), junto con un catálogo de códigos de atribución de fallas de dos letras. (Adaptado de Henz et al, referencia 14.) Capacidad de modelado integrado—El mejoramiento del desempeño de todo el activo, en lugar del desempeño de los pozos individuales, es clave para prolongar la vida productiva del campo y optimizar su producción. Los modelos de simulación son vitales para pronosticar el desempeño del activo. En lugar de ejecutar simulaciones independientes para caracterizar el desempeño del yacimiento, el pozo, la red de recolección y la instalación de procesamiento, Petrobras necesitaba contar con la capacidad de visualizar cómo los ajustes de cualquier componente en particular afectarían el resto del sistema para los diversos escenarios de producción. Admitiendo que a los gerentes del activo Carapeba les habían resultado de utilidad sus propios sistemas internos de modelado, desarrollados por diferentes proveedores, Schlumberger instaló el Modelador Integrado de Activos Avocet. Este sistema se utilizó para coordinar los resultados de un modelo y distribuirlos entre otros a través de todo el sistema. El modelador Avocet también aceptaba planillas de cálculo como entradas del modelo representativo y permitía el análisis económico de diferentes escenarios de desarrollo. Oilfield Review > Vigilancia del activo. En lugar de concentrarse en un pozo o una sola plataforma, esta vista amplia permite que los gerentes de los activos monitoreen los procesos operacionales clave y su impacto a través de todo el activo; desde el Campo Carapeba hasta los campos Vermelho, Pargo y Garoupa. Los gerentes pueden rastrear el estado de las operaciones, la separación del petróleo y el gas, el suministro de energía y otros procesos críticos, además de tener acceso inmediato a la información y al esquema, a nivel de componentes, cuando lo necesitan. Por ejemplo, los gerentes pueden ver que, de los pozos del Campo Carapeba que producen de las plataformas PCP-1 y 3, ocho están cerrados o han sido abandonados (íconos rojos correspondientes a la bomba, PCP-1/3, extremo superior izquierdo). (Adaptado de Henz et al, referencia 14.) Visión global ejecutiva—Una visión global ejecutiva del activo combina las vistas del negocio con las vistas de las operaciones para resaltar las variaciones clave con respecto al plan. Para la dirección de Petrobras, esta visión global asegura que todos los procesos de trabajo conduzcan hacia los objetivos generales. Los gerentes pueden evaluar rápidamente el impacto de las diversas operaciones a través de todo el activo, mediante el examen de un portal del software DecisionPoint que exhibe vistas globales de la operación de campo. En caso de necesitar profundizar en un problema de pozo, es fácil acceder al esquema de cada pozo. La vista correspondiente a la vigilancia del activo reúne información importante sobre el estado de las operaciones ESP, la separación del petróleo y el gas, el suministro de energía y otros procesos críticos, lo que proporciona a los gerentes de los activos una visión global integrada de las actividades relevantes (arriba). Primavera de 2008 Implementación de la inteligencia para el futuro Los adelantos producidos en una tecnología a menudo generan avances en otra. Los avances que han tenido lugar recientemente en las tecnologías de terminación de pozos, sensores, comunicaciones y computación están ayudando a la industria a implementar el campo petrolero inteligente. No obstante, la inteligencia es en gran medida una herramienta para ajustar el desempeño de los componentes en respuesta a las condiciones del sistema en constante cambio. Para lograr la promesa de alcanzar un desempeño óptimo de sus activos, las compañías de E&P deben integrar sus tecnologías de avanzada, combinando los datos detallados de pozos con las capacidades de análisis rápido que reflejan el impacto de una decisión a medida que resuena a través de todo el sistema; desde el yacimiento hasta la red de recolección. Las compañías que logran integrar sus activos con éxito deben contar con una estrategia clara para guiar el análisis de los procesos que necesitan modificar. Los cambios resultantes pueden ser difíciles de implementar y mucho más difíciles de aceptar. Pero las compañías que tengan éxito con estas gestiones serán recompensadas con un sistema en el que los datos validados y las metodologías de trabajo personalizadas servirán para mejorar la calidad del proceso de toma de decisiones a la vez que optimizan continuamente su producción. — MV 51