Descargar

Anuncio

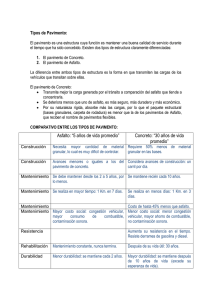

DISEÑO DE PAVIMENTOS AVENIDA NEWBALL CONTENIDO CAPITULO 1. OBJETIVO GENERAL CAPITULO 2. LOCALIZACION Y DESCRIPCION DEL PROYECTO CAPITULO 3. INFORMACION EXISTENTE CAPITULO 4. DISEÑO DE PAVIMENTOS CAPITULO 5. JUNTAS Y PASADORES CAPITULO 6. CONCLUSION CAPITULO 1 OBJETIVO GENERAL Rediseñar la estructura de pavimento de la Avenida Newball, Retomando el estudio presentado por valorcon al Instituto Nacional de Vías, realizados bajo el marco del plan 2500 en el año 2006-2007, de acuerdo al “Manual de Diseño de Pavimentos de Concreto Para Vías con Bajos, Medios y Altos Volúmenes de Tránsito” Publicación presentada por el IPC, bajo un Convenio Interinstitucional ene l cual participan también el Instituto Nacional de Vías y Ministerio de Transporte de Colombia. En el mismo se presentarán varias alternativas de diseño y se optará por la más favorable para el departamento, de acuerdo a los costos, disponibilidad de los materiales y facilidad de ejecución. En la consultoría desarrollada para obtener las recomendaciones para el diseño, reconstrucción, pavimentación y/o repavimentación para el tramo de la Avenida Newball, en el casco urbano del archipiélago de San Andrés y Providencia, se desarrollaron análisis que tocaron las disciplinas del transito, el diseño Geométrico, la hidráulica e hidrología, geología y geotecnia para el diseño del pavimento de la vía. En este volumen se recogen los análisis geotécnicos y el diseño de espesores del pavimento, los cuales fueron hechos paralelamente a los estudios mencionados en el párrafo anterior pero tomando como base definitiva las conclusiones planteadas por ellos. El objetivo de este estudio de geotecnia para pavimentos fue la definición del mecanismo más conveniente para el mejoramiento de la vía y junto con ello, la definición de los espesores de pavimento capaces de soportar las solicitudes que se esperan en el transito que se presentará en los próximos veinte años. CAPITULO 2 LOCALIZACION Y DESCRIPCION DEL PROYECTO. El proyecto se desarrolla en el Departamento de San Andrés, Providencia y Santa Catalina, en el archipiélago que lleva su nombre. El Archipiélago esta ubicado en el sector occidental del Mar Caribe al Noroeste del territorio Nacional Colombiano, localizado entre los 12º y 16º de latitud norte y 78º y 82º de longitud oeste; Su forma es alargada, con dirección suroeste-noreste; su superficie total es de 52.5 km2. El estudio geotécnico para el diseño de pavimentos tiene como objeto presentar los diseños definitivos de la estructura de pavimento para el tramo de la Avenida Newball. Fig. 1. Ubicación General Avenida Newball Fig. 2. Ubicación proyecto a ejecutar en Avenida Newball con Fonade CAPITULO 3 INFORMACION EXISTENTE Se analizó la información Topográfica, Geológica, Geotécnica, Hidrológica, Hidráulica, Transito, Diseño de mezclas y de pavimentos, Medio ambiente y Planos existentes del proyecto contenida en el estudio de Valorcon para el Instituto nacional de Vías, tomando los datos necesarios para el re-cálculo del diseño. Se analizó la información concerniente a las fuentes de los materiales, recomendaciones sobre su uso, propiedades de los materiales explotables y sus características geotécnicas. Se recopiló la información del estudio de transito, capacidad y niveles de servicio, en el cual se recomienda usar para efectos de diseño el transito total, la demanda del transito, TPD, volumen horario de diseño, numero de ejes simples equivalentes a 8.2 Toneladas, factor camión y demás información necesaria para el diseño del pavimento. Los datos geotécnicos y todos los parámetros de diseños requeridos se toman del estudio antes mencionados y se condensan en la tabla de datos del capítulo 4 del presente documento, en el que se presentan alternativas de solución de diseños de pavimento. CAPITULO 4 DISEÑO DEL PAVIMENTO Para el diseño de pavimento se toman los datos del manual de diseño de pavimentos de concreto aportados por el INVIAS al departamento, el cual se basa en varios cuadrtos condensados que se describen para cada selección del parámetro requerido. 4.1 TRANSITO Y PERIODO DE DISEÑO: Las categorías de tránsito que se tienen en cuenta para los diseños de los pavimentos se indican en la tabal 4.1 Categoría T0 T1 T2 T3 T4 T5 T6 Tipo de Vía (Vt) – (E) (Vs) – (M ó A) – (CC) (Vp) – (A) – (AP – MC – CC) (Vp) – (A) – (AP – MC – CC) (Vp) – (A) – (AP – MC – CC) (Vp) – (A) – (AP – MC – CC) (Vp) – (A) – (AP – MC – CC) TPDs 0 a 200 201 a 500 501 a 1.000 1.001 a 2.500 2.501 a 5.000 5.001 a 10.000 Más de 10.001 Ejes Acumulados de 8.2 t < 1’000.000 1’000.000 a 1’500.000 1’501.000 a 5’000.000 5’001.000 a 9’000.000 9’001.000 a 17’000.000 17’001.000 a 25’000.000 25’000.000 a 100’000.000 Para el caso que nos ocupa, tenemos una vía principal con un N (ver página 35 del estudio geotécnico de Valorcon) de 5.135.149, pero este valor debe dividirse en 2, ya que es una calzada con dos carriles en el mismo sentido y con la restricción de prohibido el parqueo. N = 2.567.575. Además la vía a construir aunque no posea berma, si posee confinamientos laterales que consisten en bordillos y posteriormente anden en uno de sus lados y un separador en el otro extremo, en todo caso la teoría de confinamiento se conserva. Conclusión La categoría de Diseño es T2 4.2 RESISTENCIA DE LA SUBRASANTE: Teniendo en cuenta el estudio base (pagina 10), después de la capa de rodadura se especifica lo siguiente: “se detecta un material calcáreo de espesor variable entre 0,10 y 0,40 m, con valores de humedad natural variable entre 16 y 19%, porcentaje de finos entre 10,2 y 32,1%, no tiene plasticidad y clasifica con base al S.U.C.S como arena limosa (SM), con valores de CBR del orden del 20%.”(subrayado y resaltado nuestro) De lo anterior se concluye que sobre esta capa se apoyará cualquier alternativa solución propuesta. Según lo anterior la Clasificación de la subrasante de acuerdo a su resistencia es S4. 4.3 MATERIAL DE SOPORTE DEL PAVIMENTO: Aquí se evaluarán las dos (2) alternativas, dejando las opciones para una base granular (BG) o una base estabilizada con cemento o suelo cemento (BEC). 4.4 RESISTENCIAS DEL CONCRETO: Para nuestra elección se continuará trabajando con un concreto con MR de 38 Kg/cm3 4.5 TRANSFERENCIA DE CARGAS ENTRE LOSAS Y CONFINAMIENTO LATERAL: Es conocido que estos factores influyen en el diseño del pavimento, por lo que estas condiciones serán de ahora en delante de estricto cumplimiento en los procesos constructivos y en las especificaciones técnicas. Es así como se escogen un sistema de transferencia de carga mediante dovelas en todas las juntas. 4.6 RESUMEN PARÁMETROS DE DISEÑO ALTERNATIVA 1 PARAMETROS DE DISEÑO CBR Categoría de Tránsito Tráfico Promedio Diario 2005 Ambos carriles % T TPD 20,0 T2 2.888 Clasificación de subrasante según resistencia Clasificación de subbase 2 Modulo de Rotura (MR) (kg/cm ) PCC Ejes Equivalentes S4 Cbr 10-20 BG BASE GRANULAR MR1 38 N 2.567.575 CONSIDERACIONES GENERALES Dobelas en todas las juntas Confinamiento lateral Base granular tipo SBG – 01 (ver especificaciones de Invias) Subbase de 15 centímetros de espesor ALTERNATIVA 2 PARAMETROS DE DISEÑO CBR Categoría de Tránsito Tráfico Promedio Diario 2005 Ambos carriles Clasificación de subrasante según resistencia Clasificación de subbase (base estabilizada en suelo cemento) 2 Modulo de Rotura (MR) (kg/cm ) PCC Ejes Equivalentes % T TPD S4 BEC MR1 N 20,0 T2 2.888 Cbr 10-20 SUELO CEMENTO 38 2.567.575 CONSIDERACIONES GENERALES Dobelas en todas las juntas Confinamiento lateral Base granular tipo SBG – 01 (ver especificaciones de Invias) Subbase de 15 centímetros de espesor 4.7 ESTUDIO DE FUENTES DE MATERIALES 4.7.1 SUBRASANTE EXISTENTE: Dadas las condiciones iníciales y las existentes en la actualidad, no se requiere de mejoramiento de subrasante, ya que para ofrecer una transitabilidad durante un corto periodo, la Administración mejoró las condiciones de la base, ya que en gran parte del mismo, se deterioró por completo la capa de rodadura existente, con la aplicación de un suelo cemento en las zonas más deprimidas o con mayor afectación. Es así como se concluye la no necesidad de mejorar la subrasante y se hace necesario ajustar el presupuesto existente. 4.7.2 SUBBASE GRANULAR: La subbase propuesta inicialmente es el reciclado producto de la trituración del pavimento y mezcla de otro material 4.8 DISEÑO DE PAVIMENTO Y SELECCIÓN DE ALTERNATIVA A continuación se presentan los espesores de la estructura de pavimento: ALTERNATIVA 1 Losa de Concreto MR 3.8 Mpa 19 cm Subbase estabilizada con cemento 15 cm Con dovelas y andén ALTERNATIVA 2 Losa de Concreto MR 3.8 Mpa 21 cm Subbase granular 15 cm Con dovelas y andén ALTERNATIVA 3 Losa de Concreto MR 4.2 Mpa 20 cm Subbase granular 15 cm Con dovelas y andén ALTERNATIVA 4 Losa de Concreto MR 3.8 Mpa 20 cm Subbase estabilizada con cemento 15 cm Sin Dovelas pero siempre andén Selección de Alternativa de diseño: Se selecciona la Alternativa 3: losa de concreto con Subbase en material granular; que para el diseño propuesto garantiza la vida útil de la obra construida y los recursos invertidos por el Departamento, por las siguientes razones: La subbase propuesta para la estructura, brinda un apoyo firme y duradero al pavimento construido, dado que está conformado de un material que no es susceptible al bombeo y al pronto paso del agua dentro de su estructura. La losa de pavimento requiere para su estabilidad una subbase que le dé un apoyo uniforme y permanente en el tiempo. Los menores costos que representa esta alternativa le permite al Departamento archipiélago cumplir con las metas de pavimentación de la vía. El suelo cemento no disminuye sus espesores en comparación con las alternativas con subbase granular, lo que incrementa el valor del material de apoyo. Es preferible para esta zona presentar una superficie de apoyo granular permeable (gran filtro) que no sea susceptible de cambio de volumen, por lo que es mejor la colocación de subbase granular e incrementar la resistencia a la flexión del concreto. 5. JUNTAS Y PASADORES 5.1 JUNTAS LONGITUDINALES La junta longitudinal controla el agrietamiento por el alabeo. En la construcción del pavimento, la junta debe ser marcada con una ranura que separe los carriles y proporcione alojamiento para el sellado, unida por una barra de anclaje. Si el pavimento se construye carril por carril, la junta longitudinal es del tipo de junta de construcción. En las juntas longitudinales se colocarán barras de anclaje corrugadas fy = 60000 psi, de φ1/2” con una longitud de 85 centímetros y una separación de 120 centímetros centro a centro. Nota: El espesor del pavimento de la solución escogida es de 0.20 m. lo que corrige el contenido de la gráfica anterior 5.2 JUNTAS TRANSVERSALES Las juntas transversales o juntas de alabeo, es decir, controlan las grietas causadas por la retracción de fraguado del hormigón y por las acciones climáticas: temperatura y humedad. La selección del espaciamiento, si bien es función de la experiencia, considera las siguientes variables: • • • • Tipo de agregado grueso utilizado en la elaboración del hormigón Composición mineralógica Uniformidad del clima y temperatura Disminución de fricción entre losa y subrasante o subbase Se deben cumplir las siguientes separaciones máximas: Para el espaciamiento entre juntas, hay varias recomendaciones en la literatura técnica que podrían considerarse en este proyecto, que el espaciamiento en pies entre juntas de contracción para pavimentos de hormigón no supere dos veces el espesor de la losa en pulgadas. El espaciamiento entre juntas debe ser veinticinco veces el espesor de la losa. La modulación de esta vía se basara en una relación L/a =1.1 - 1,4 (L = longitud de la losa y a = ancho de la losa), para un ancho de losa de 3,0 m. 5.3 JUNTAS DE EXPANSIÓN Al comienzo y fin del tramo de estudio, cuando el pavimento empalma con el pavimento existente, se construye una junta, en la cual se aumenta el espesor de la losa para absorber los esfuerzos de borde ocasionados por el tráfico. Son creadas para aislar una estructura fija, como son los pozos de inspección y otras estructuras que presenten diferente comportamiento al pavimento que se construye. Así mismo se deben utilizar donde se presenten cambios de dirección de la vía e intersecciones con otros pavimentos, o en cualquier caso en que se generen esfuerzos en las losas. En los casos donde se presentan cambios de dirección de la vía, una empujará a la otra, produciéndole esfuerzos, que deben ser controlados con la ayuda de juntas de expansión. Con el fin de incrementar la transferencia de carga y la eficiencia de la junta se deben usar pasadores de carga como se observa en la figura, ubicados en la mitad de la losa, además deben de ir engrasadas en su totalidad para facilitar el movimiento. Para juntas de expansión en una intersección asimétrica o en rampas, se deberán omitir las pasajuntas (dovelas) para permitir los movimientos horizontales diferenciales y evitar el daño del concreto colindante. Así mismo se construirá la losa aumentándole su espesor para absorber los esfuerzos de borde no transferidos. La junta de expansión se construirá, al momento de fundir, con la ayuda de dos tirillas de icopor, con alturas respectivas de 4,3 cm y D - 4.3 cm; cuando se tenga la losa conformada, se procederá a retirar el icopor de 4,3 cm de la parte superior y se construirá la estructura de sello, primero colocando la tirilla de respaldo y por último aplicando el sello. Nota: El espesor del pavimento de la solución escogida es de 0.20 m. lo que corrige el contenido de la gráfica anterior Nota: El espesor del pavimento de la solución escogida es de 0.20 m. y el refuerzo allí indicado será de 1” liso de diámetro y la cápsula de expansión será en la mitad de su extensión o totalmente del lado embebido en una de las placas del pavimento, lo que corrige el contenido de la gráfica anterior 5.4 CORTE Y SELLADO DE JUNTAS Después de aplicar la membrana de curado de las losas se procederá al corte de las juntas transversales y longitudinales, con discos adecuados para realizar los cortes en seco, o con discos de diamante que se refrigeran con agua. El corte de las juntas deberá comenzar por las transversales de contracción, e inmediatamente después continuar con las longitudinales. Este corte deberá realizarse cuando el concreto presente las condiciones de endurecimiento propicias para su ejecución y antes de que se produzcan agrietamientos no controlados. El contratista será el responsable de elegir el momento propicio para efectuar esta actividad sin que se presente pérdida de agregado en la junta o desprendimientos de la losa; sin embargo, una vez comenzado el corte deberá continuarse hasta finalizar todas las juntas. El inicio de los trabajos deberá comenzar entre las 3 ó 6 horas de haber colocado el concreto y deberá terminar antes de 12 horas después del colado. Ver detalle del corte en la figura. Detalle del corte de juntas Se realiza un corte inicial con un ancho de 3 mm y a una profundidad de 1/3 del espesor de la losa de concreto con el fin de inducir la falla controlada. Posteriormente, se realiza un ensanchamiento del corte para poder alojar el material de sello. En el caso de que se requiera realizar los cortes de juntas en dos etapas (escalonados), es decir, efectuar los cortes cada dos juntas dejando las juntas intermedias sin cortar para posteriormente realizar el corte de las intermedias, el segundo corte, o sea el de las intermedias, deberá realizarse antes de 48 horas después del colado y si existe un alto riesgo de fisuración antes de las 24 horas. Las ranuras aserradas deberán inspeccionarse para asegurar que el corte se haya efectuado hasta la profundidad especificada. Con el fin de garantizar una perfecta adherencia del material sellante a las caras verticales de la caja, se deberá realizar una exhaustiva limpieza de toda materia extraña que se encuentre dentro de cualquier tipo de junta, para ello se recurrirá al lavado con agua a presión, sistema de chorro de arena y aire a presión, los cuales deberán ser aplicados siempre en una misma dirección, de preferencia en el mismo sentido de la pendiente de la junta. El uso de este procedimiento deberá garantizar la limpieza total de la junta y la eliminación de todos los residuos del corte. ! !" $ ' ' ( 5.5 TOLERANCIAS % & # Se admitirán diferencias de 10 mm con relación a la medida del proyecto, para la distancia del centro de la calzada a los bordes. Las cotas de superficie de la subbase terminada, no deberán variar en las cotas de proyecto final. 2 cm, de 5.6 PARÁMETROS DE CONTROL El Constructor deberá presentar la caracterización del material, indicando las canteras de suministro y hará ensayos de campo y laboratorio en el número y frecuencia que están indicados en los parámetros de control y que le permite efectuar oportunamente las correcciones, ajustes y modificaciones en el material, su humedad y sus sistemas de construcción, para asegurar el cumplimiento de las especificaciones y el mayor rendimiento en sus operaciones. Se verificará si los materiales nuevos, cumplen en el sitio de explotación y hará las recomendaciones necesarias para la mezcla de los materiales u otros procedimientos que garanticen durante la construcción el cumplimiento de los requisitos de estas especificaciones por medio de los siguientes ensayos como mínimo: 6. SECCION TRANSVERSAL DE LA ALTERNATIVA 3 Para las secciones transversales del pavimento, se recomienda ver detalles y complementar la información con las especificaciones técnicas.